Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Резиновые материалы

Реферат: Резиновые материалы

ВВЕДЕНИЕ

Резиной называется продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками.

Резина как технический материал отличается от других материалов высокими эластическими свойствами, которые присущи каучуку — главному исходному компоненту резины. Она способна к очень большим деформациям (относительное удлинение достигает 1000 %), которые почти полностью обратимы. При нормальной температуре резина находится в высокоэластическом состоянии и ее эластические свойства сохраняются в широком диапазоне температур.

Модуль упругости лежит в пределах 1—10 МПа, т. е. он в тысячи и десятки тысяч раз меньше, чем для других материалов. Особенностью резины является ее малая сжимаемость (для инженерных расчетов резину считают несжимаемой); коэффициент Пуассона 0,4—0,5, тогда как для металла эта величина составляет 0,25—0,30. Другой особенностью резины как технического материала является релаксационный характер деформации. При нормальной температуре время релаксации может составлять 10-4 с и более. При работе резины в условиях многократных механических напряжений часть энергии, воспринимаемой изделием, теряется на внутреннее трение (в самом каучуке и между молекулами каучука и частицами добавок); это трение преобразуется в теплоту и является причиной гистерезисных потерь. При эксплуатации толстостенных деталей (например, шин) вследствие низкой теплопроводности материала нарастание температуры в массе резины снижает ее работоспособность.

Кроме отмеченных особенностей для резиновых материалов характерны высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность.

ИССЛЕДОВАНИЕ РЕЗИНОВЫХ ДЕТАЛЕЙ НА ПРОЧНОСТЬ МЕТОДОМ ФОТОУПРУГОСТИ

Метод фотоупругости основан на исследовании не самих деталей, а моделей, изготовленных из прозрачной резины. Исследуемые модели представляют собой пластины, имеющие конфигурацию сечения детали и нагруженные силами, подобными действующим в этом сечении детали. Исследования проводятся в поляризованном свете. В результате двойного лучепреломления в напряженной модели на экране получают две системы линий:

изохромы или полосы — линии одинаковых разностей главных напряжений

s1 — s2 = 2tmax = const

изоклины — линии одинакового наклона главных напряжений

w = const;

В монохроматическом свете обе системы полос черные и отчетливо видны изохромы высокого порядка. В экспериментах были получены полосы 70-го порядка, т. е., учитывая размеры моделей, до 5 полос на 1 мм.

В белом свете практически видны 4—5 порядков полос, но эти полосы красочные и четко обозначают области малых напряжений.

Поля изоклин и изохром — основной экспериментальный материал, обработка которого дает возможность определить напряженное состояние в каждой точке модели или построить эпюры напряжений по любому его сечению. Пересчет напряжений для детали производится точно для плоских моделей и с некоторым приближением для объемных.

Метод фотоупругости помогает конструкторам в создании легкой и прочной детали. Прочность материала определяется удельным усилием, которое он может воспринять без разрушения при равномерном распределении напряжений. Однако в деталях, имеющих сложную конфигурацию, напряжения распределяются неравномерно. Возникают области концентрации напряжений, и деталь может разрушиться до того, как среднее

напряжение достигнет опасного значения. Для расчета пользуются либо системой допускаемых напряжений, полученных экспериментально для данных изученных объектов с различными коэффициентами формы, либо величиной предельной нагрузки, определяемой нагружением детали до разрушения. Эти методы верны, но громоздки и не вскрывают причины разрушения.

Если бы были известны характер распределения напряжений в "детали и комбинация напряжений в данной точке, являющаяся разрушающей, то не надо было бы применять коэффициенты формы,

Метод фотоупругости решает первую из этих задач, т. е. дает возможность определить характер распределения напряжений в детали. Вторая задача пока не решена. Однако проведенные эксперименты показывают, что на свободном контуре разрушение происходит в областях наибольших растягивающих напряжений. Более того, во внутренних областях, в которых происходит разрушение, растягивающие напряжения также имеют наибольшие значения.

Проследим на примере двух деталей, как решается задача фотоупругости и как определяется напряжение в детали.

Уплотнительное кольцо круглого сечения, выдавливаемое в зазор. Если радиус кольца много больше радиуса сечения, то напряженное состояние плоскодеформированное.

Моделью уплотнительного кольца круглого сечения является круглый диск, нагруженный по диаметру плоскими плитками. Для сохранения плоской формы диск помещают между двумя жесткими прозрачными пластинами.

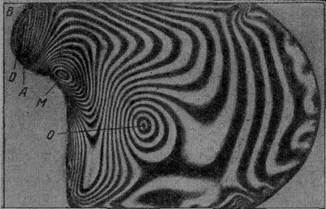

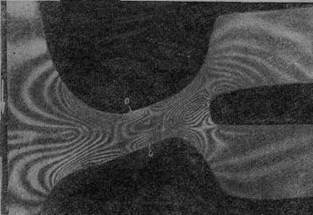

При выдавливании диска в зазор, на свободном контуре возникают растягивающие напряжения. Картина полос показана на рис. 1.

При конечных деформациях основной закон фотоупругости имеет вид :

h.(s1 - s2) = hsho. m = so1,0 . m

где h— толщина модели в данной точке;

s1 - s2 — разность главных напряжений;

sho — цена полосы материала толщиной h;

hsho= so1,0 —величина, постоянная для данного материала;

m—порядок полосы в данной точке.

Вдоль каждой полосы (m = const) разность главных усилий h.(s1 - s2) —постоянна. Порядок полосы m отсчитывается от нулевых точек, т. е. точек, в которых m==0.

На свободном контуре АВ главные напряжения, нормальные контуру, равны нулю. Главные напряжения, параллельные контуру, являются растягивающими. Величина этих напряжений на контуре определяется из картины полос:

s = sho. m

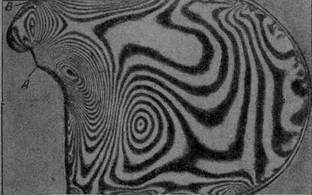

Наибольших значений растягивающие напряжения достигают на краях свободного контура в точках А и В. При дальнейшем нагружении разрушение произошло в одном случае на нижнем крае в точке А (рис. 2, а), а в другом—на верхнем крае свободного контура в точке В (рис. 2,б). Касательные напряжения достигают наибольших значений в точке М (см. рис. 1) и могут вызвать разрушение в этой области модели.

Рис.1 Картина полос в диске, выдавленном в зазор:

А и В – точки максимальных растягивающих напряжений на свободном контуре; О – нулевые точки; М – точки максимального касательного напряжения.

Рис. 2. Разрушение диска, выдавленного в зазор:

а - разрушение в точке А; б – разрушение в точке В.

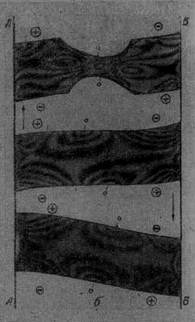

Пластинчатый амортизатор, работающий на сдвиг. Казалось, что можно так расположить сечение амортизатора, чтобы длина свободного контура уменьшалась, т. е. на контуре не было растягивающих напряжений.

Для проверки к двум параллельным жестким планкам АА и ВВ приклеивали три резиновые пластины (рис. 3,а), оси которых различно ориентированы по отношению к осям планок. При перемещении планки ВВ в плоскости пластин, параллельно планке АА, во всех трех пластинах возникает напряженное состояние. Просвечивание этих моделей в поляризованном свете показало, что на свободном контуре образуются как сжатые так и растянутые участки (рис. 3, б) (получить только сжатый контур невозможно). Точки О—нулевые; слева и справа от них возникают соответственно растягивающие Å и сжимающие Q напряжения.

Рис.3. Исследование пластин на сдвиг:

а – расположение резиновых пластин между параллельными планками АА и ВВ; б – картина изохром (стрелками показано направление сдвига); О – нулевые точки, Å и Q - зоны растягивающих и сжимающих напряжений.

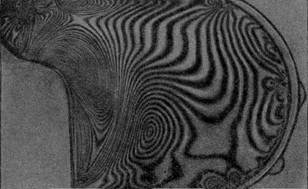

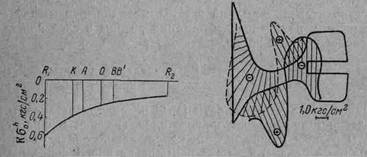

Рис.4. Картина изохром в секторной модели амортизатора шифра 1-1(секторный):

О – нулевые точки

Исследовались модели серийных амортизаторов шифра 1-1 (рис. 4). В этом случае радиус амортизатора немного более размеров сечения и задачу нельзя решать, как задачу о плоскодеформированном напряженном состоянии. Поэтому двумя радиальными сечениями вырезали сектор или элемент переменной толщины. Картина полос в этом элементе получена

в монохроматическом свете. Цена полосы является функцией толщины (рис. 5) и определяется по формуле

Ksho = K . so1,0 / h K = tдет./ tмод. = P/2prltмод.

где Р—сила, действующая на амортизатор;

l—ширина детали в данном сечении;

tдет и tмод — средние касательные напряжения в том же сечении модели и детали.

Напряжения на свободном контуре (рис. 6) модели определяли по формуле

s1 = 6 Ksho m

Стендовые испытания амортизаторов шифра 1—1 показали, что и в этом случае трещины появляются на контуре в областях наибольших растяжений.

Рис.5. Характер изменения цены Рис.6. Эпюры напряжений в

олосы Ksho вдоль модели шифра в сечениях модели амортизатора

1-1. шифра 1-1;

Буквами обозначены точки сечения. Å и Q - зоны растягивающих и сжимающих

напряжений.

Таким образом, мы привели примеры исследования прочности на двух типах резиновых деталей методом фотоупругости. Этим же методом может быть проведено исследование напряженного состояния других деталей. Очевидно, оптический метод может быть также применен для исследования релаксации напряжений, герметичности, динамики и т. д.

СТОЙКОСТЬ РЕЗИН К ВОЗДЕЙСТВИЮ АТМОСФЕРЫ, АГРЕССИВНЫХ СРЕД, РАДИАЦИИ

Резиновые изделия, так же как и большинство других материалов, работают в определенной среде. Даже та среда, которую считают привычной для живых организмов — воздух, обычные атмосферные воздействия — солнечное излучение, следы озона, влага, не является безобидной и инертной для резин. Расширение международных связей и технических возможностей приводит к необходимости изготавливать резино-технические изделия для наиболее трудных естественных условий — тропики, арктика, космос; кроме того, стремительное развитие техники Предъявляет к резинам все более жесткие требования по их работоспособности в специальных условиях — воздействия радиации, открытого пламени, масел, кислот и других химически агрессивных веществ, а также сочетания агрессивных сред и напряжения. Последнее условие наиболее опасно.

В данном сообщении коротко освещены следующие положения: 1) принципиальная разница в поведении напряженных и ненапряженных резин и вопросы, возникающие по методам испытаний; 2) требования, предъявляемые к резинам по работоспособности в различных средах в напряженном и ненапряженном состоянии.

Опыт и теоретическое рассмотрение показывают, что действие напряжения накладывает свою специфику на разрушение материалов под влиянием других факторов и часто приводит к качественно иным закономерностям. Если говорить о наиболее разрушающем виде напряжений — растягивающих напряжениях, — то скорость разрушения напряженного материала под влиянием агрессивных воздействий обычно определяется скоростью химического взаимодействия, а ненапряженного — скоростью диффузии. Это обусловливает различные температурные зависимости и разный порядок расположения резин в напряженном и ненапряженном состоянии по их стойкости в агрессивных средах. В связи с этим необходимо оценивать стойкость резин к агрессивным воздействиям не только в ненапряженном состоянии, но и при одновременном действии напряжения. Так как результативное воздействие определяется соотношением интенсивностей химического и механического факторов, спецификой таких испытаний должны быть испытания при нескольких соотношениях этих факторов. Это достигается либо испытаниями при разных концентрациях агрессивной среды (например, при испытаниях на озонное и свето-озонное старение) либо испытаниями при разных напряжениях (испытания в кислотах). В наиболее сложных случаях рекомендуется изменять и то и другое. Зависимости показателя скорости разрушения — времени до разрыва (tр) — как от концентрации с агрессивной среды, так и от напряжения носят сложный характер. При малых концентрациях среда практически не влияет на tр (происходит статическая усталость материала), а при больших—наблюдается степенная зависимость tр = kс-n

Кривая зависимости tр от напряжения при наличии коррозионного растрескивания проходит через минимум и максимум из-за развивающихся в резине с ростом деформаций ориентационных явлений и связанного с ними упрочнения. Таким образом, количественная и даже качественная относительная оценка резин по их агрессивной стойкости в напряженном состоянии должна проводиться с учетом экстремальной зависимости их свойств от деформации. О сопротивляемости резин более сложным видам разрушения, в частности износу в присутствии агрессивных сред, практически нет опубликованных данных. Однако имея в виду многообразие этого явления даже в отсутствие агрессивных сред, можно понять его сложность при одновременном агрессивном воздействии. Особенно большое значение представляет выяснение закономерностей износа по гладкой поверхности (для подвижных уплотнений) и гидроабразивного износа под действием различных пульп — песок в воде, флотационные пульпы, суспензии красителей в спирто-щелочном растворе, металлические детали в серной кислоте (травление) и т. д. Закономерности гидроабразивного износа другие, чем износа по закрепленному абразиву; в частности, наиболее стойкими в воздухе и воде оказываются ненаполненные эластичные резины в отличие от обычного абразивного износа.

Воздействие напряжения вносит свою специфику и при облучении резин. Помимо химических превращений под влиянием g-излучения, резко увеличивается подвижность молекул, а следовательно, и скорость релаксационных процессов

Атмосферное старение

Как известно, на открытом воздухе в нижних слоях атмосферы резины подвергаются воздействию следов озона и солнечного света, вызывающих растрескивание напряженных изделий. По отношению к озону резины можно разделить на две группы:

1) Особо стойкие—из каучуков, не содержащих двойных связей (фторкаучуки, СКТ, СКУ, СКЭП, СХПЭ, тиокол), относящиеся к группе спецкаучуков. Резины из этих каучуков могут работать в атмосферных условиях неопределенно долгое время, не подвергаясь озонному растрескиванию.

2) Нестойкие — из каучуков, имеющих в своем составе двойные связи (НК, СКИ, СКВ, СКД, СКС, СКН), относящиеся к каучукам общего назначения. Резины из этих каучуков покрываются трещинами и разрушаются на открытом воздухе за несколько дней. Промежуточное положение между этими двумя группами занимают бутилкаучук и полихлоропрен.

Каучуки, стойкие к атмосферным воздействиям, не всегда могут быть использованы, так как часто не обладают всем комплексом требуемых свойств. С другой стороны, каучуки общего назначения для нормальной эксплуатации следует обязательно защищать от старения; нуждается в защите и более стойкий каучук, такой, как хлоропреновый.

Увеличение сопротивления резиновых изделий атмосферным воздействиям достигается тремя путями:

1) Изменением (обычно уменьшением) растягивающих напряжений в изделии. Этого можно достичь изменением конструкции (например, уменьшением толщины при одинаковой деформации изгиба), технологии изготовления (например, резиновую трубку часто изготавливают, сворачивая ее в бухту при вулканизации; если затем трубка эксплуатируется в распрямленном состоянии, на ней появляются растягивающие напряжения. Этого можно было бы избегнуть, вулканизуя трубку на дорнах в распрямленном состоянии), правильным выбором условий эксплуатации. При этом надо иметь в виду, что наиболее интенсивное разрушение резин в результате воздействия озона и активирующего это воздействие солнечного света и различных излучений происходит в некоторой ограниченной области деформаций — возле критической деформации jкр; при деформациях меньше и больше этой деформации разрушение замедляется. Следовательно, изменяя конструкционными приемами величину напряжения, необходимо избежать попадания изделия в областьjкр.

2) Нанесением защитных покрытий. Для этой цели используется полихлоропрен, сульфохлорированный полиэтилен. В нашей промышленности для этих целей применяются клеи: КЗС (хлорированный наирит), обеспечивающий защиту изделий до двух лет, и покрытия СПО-46 и ВГП-18. Однако метод имеет ряд недостатков.

3) Защитой с помощью антиозонантов и восков. Этот путь защиты в настоящее время является наиболее приемлемым и эффективным. Из воскообразных веществ хорошо зарекомендовали себя воски АФ-1, ЗВ-1 и антилюкс, из антиозонантов— 4010 NА, сантофлекс АW, параоксинеозон, ацетонанил. Для оптимальной защиты используется смесь 4010 NА, сантофлекса АW и воска. Применяются также смеси 4010 NА с параоксинеозоном или с диэтилдитиокарбаматом никеля. Как показывают результаты экспозиции на открытом воздухе при статической деформации, равной 18%, защищенные резины из СКМС-3ОРП, СКМС-10, СКИ-3 стоят без растрескивания более 650 суток.

Воздействие агрессивных сред

Многообразие агрессивных сред, для которых требуется разработка резин, велико. Наибольшее распространение нашли следующие группы сред: сильные окислители (азотная, хромовая кислоты и др.); минеральные и органические кислоты (фосфорная, уксусная и др.); основания; органические соединения (нефтепродукты и др.); галогенсодержащие соединения.

Агрессивные среды могут либо вызывать химическое перерождение материала, его разрушение, растрескивание, увеличение жесткости и другие изменения, либо оказывать физическое действие, приводящее к набуханию. Отношение каучуков к химически агрессивным средам удобно рассмотреть в рамках принятой классификации высокополимеров:

1) Карбоцепные, ненасыщенные (натуральный, бутадиен-стирольный, хлоропреновый каучуки).

2) Карбоцепные, насыщенные или с малой ненасыщенностью (полиизобутилен, бутилкаучук, фторкаучуки, сульфохлорированный полиэтилен, СКЭП).

3) Гетероцепные (силоксановый, уретановый каучуки).

Первая группа при соответствующих условиях способна ковсем реакциям, характерным для простых ненасыщенных соединений (последние, как известно, легко окисляются, галоидируются, присоединяют галогеноводородные кислоты, серную и уксусную кислоту).

Вторая группа является малореакционноспособной, а каучуки третьей группы сравнительно-легко распадаются под действием кислот, щелочей и даже гррячей воды (полиизоцианаты). Воздействие химически агрессивных сред на резины имеет 'ряд особенностей, увеличивающих возможности использования резины в качестве коррозионностойкого материала.

Например, при воздействии серной и соляной кислот на резины из НК, помимо обычных реакций присоединения по двойным связям, идет процесс циклизации, приводящий к уплотнению поверхности резины и резкому замедлению диффузии в нее кислоты. Гидрохлорирование НК также приводит к образованию . на поверхности резины плотной пленки (в отличие от действия соляной кислоты на резины из бутилкаучука).

До настоящего времени практическое применение в качестве антикоррозионных материалов нашли резины из каучуков первых двух групп. Так, например, к сильным окислителям устойчивы фторкаучуки типа кель-Ф, в меньшей степени сульфохлорированный полиэтилен и бутилкаучук.

По назначению химически стойкие материалы можно подразделить на два типа: резины и эбониты — для гуммиррвания аппаратуры, резины—для уплотнительных материалов. Резины, предназначенные для гуммирования, наряду с химической стойкостью : должны обладать хорошими технологическими свойствами при каландровании, удовлетворительно крепиться к металлу в процессе вулканизации, иметь незначительную усадку, так как напряжения, являющиеся следствием высоких усадок при вулканизации, приведут к разрушению обкладок. Резины для прокладочных и уплотнительных материалов, кроме химической стойкости, должны обладать высокой эластичностью, теплостойкостью, механической прочностью и т. д. Обкладочные и уплотнительные резины могут подвергаться износу под воздействием гидроабразивной пульпы, флотационных агентов, трения по уплотняемой поверхности и т. д. До настоящего времени выбор и характеристика резин производятся только для условий их работы в ненапряженном состоянии; характеристика резин по сопротивляемости износу в агрессивных средах пока не производится.

Действие ионизирующих излучений на каучуки и резины

Ионизирующие излучения могут быть обусловлены естественной и искусственной радиоактивностью, создаваемой специальными установками. В настоящее время наибольшее применение получили смешанное излучение атомных реакторов (поток нейтронов и g-лучей) и излучение Со60. Характерным для всех ионизирующих излучений является чрезвычайно большая энергия квантов — она измеряется от сотен Кэв до десятков Мэв (1 эв соответствует 23 ккал). Вследствие этого при облучении легко разрушаются химические связи и становится возможным протекание тех химических процессов, которые или вообще неосуществимы другими способами или требуют для своего проведения весьма жестких условий (высоких температур, давлений, применения дорогостоящих катализаторов). При действии ионизирующих излучений на полимерные материалы наблюдаются следующие химические процессы:

- сшивание молекулярных цепей, т. е. создание между ними химических связей:

- деструкция и распад макромолекул с образованием летучих продуктов и молекул меньшей длины (вплоть до превращения полимеров в вязкие жидкости);

- другие процессы—окисление (при наличии кислорода), изменение числа и типа двойных связей, модификация (введение новых функциональных групп, боковых привесков и т. д.).

Исследования показали, что радиационно-химические эффекты в полимерах качественно одинаковы и мало зависят от природы применяемого излучения; эти эффекты определяются химическим строением полимера и количеством поглощенной энергии. Наибольшей устойчивостью к действию излучения обладают бутадиен-стирольные сополимеры; при этом с увеличением содержания стирола в сополимере стойкость к действию излучения повышается. Этот факт объясняется способностью бензольных колец к делокализации и рассеиванию поглощенной энергии. Защитное действие ароматических колец наблюдалось также в полифенилсилоксанах.

Пиридиновое кольцо, расположенное в боковой группе, также способствует повышению радиационной стойкости полимеров. Резины из наиболее стойких каучуков работоспособны при облучении дозой 5 • 108 рад. Основным признаком деструктирующихся полимеров является наличие в их цепи четвертичного атома углерода (углеродного атома, не имеющего водорода). В связи с этим наименее стойкими к действию ионизирующих излучений являются резины на основе бутилкаучука. Расположить остальные полимеры в определенный ряд по их радиационной стойкости затруднительно в связи с тем, что на это свойство влияет состав резин. Кроме того, в зависимости от измеряемого показателя ряды эти могут быть разными. При действии радиации на напряженные резины наблюдается химическая релаксация напряжения и накопление остаточной деформации. С меньшей скоростью эти процессы протекают у СКС-30 и СКН-26 (сравнительно с НК и СКВ и особенно с бутилкаучуком и СКЭП). Если резина работает в среде воздуха, то образующийся озон при наличии растягивающих напряжений вызывает растрескивание резин. Радиационная стойкость резин несколько повышается при введении в них ингредиентов с ароматическими кольцами (ароматических мягчителей, противостарителей — производных фенилендиамина).