Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Автоматизация технологических процессов основных химических производств

Реферат: Автоматизация технологических процессов основных химических производств

Министерство образования Российской федерации

Санкт-Петербургский государственный технологический институт

(технический университет)

Кафедра автоматизации процессов химической промышленности

Г.В. Иванова

«Автоматизация технологических процессов

основных химических производств»

Методические материалы по курсу лекций

(в двух частях)

Часть 1.

2003г.

УДК 66-52:66(075)

Иванова Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 1/ СПбГТИ(ТУ).-СПб., 2003.- 70с.

Методическое пособие предназначено для курса лекций по учебной дисциплине «Автоматизация технологических процессов основных химических производств», являющейся дисциплиной специализации 210201 – «Автоматизация технологических процессов химической промышленности» учебного плана по специальности 210200.

Пособие разработано в виде методических материалов, используемых при чтении лекций по дисциплине.

Часть 1 методического пособия включает в себя общую характеристику химико-технологических процессов (ХТП) как технологических объектов управления (ТОУ); методику анализа ХТП как ТОУ; физико-химические основы технологических процессов, технологические схемы рассматриваемых объектов управления, математические описания объектов управления, постановку задачи автоматизации, типовые схемы автоматизации, типовые решения автоматизации для гидромеханических и тепловых процессов.

Утверждено на заседании методической комиссии факультета Информатики и управления 23 июня 2003г., протокол № 6.

Материалы к лекции №1

Введение. Общие подходы к автоматизации ХТП.

Предметом изучения в данном курсе являются проблемы автоматизации основных химических производств.

Основные химические производства и составляющие их технологические процессы мы рассматриваем в данном курсе как объекты управления.

Химико-технологические объекты управления.

Определение ТОУ:

ТОУ - это совокупность совместно функционирующих технологического оборудования и реализованного на нем технологического процесса.

К ТОУ относят как отдельные технологические агрегаты и установки, реализующие локальный технологический процесс, так и целые производства (участки, цехи). Существуют «супер-ТОУ» - установки, включающие сотни технологических аппаратов (на нефтеперерабатывающих заводах).

Требования к ТОУ.

Оборудование ТОУ должно быть полностью механизировано и должно безотказно работать в межремонтный период.

ТОУ должен быть управляем, т.е. разделен на определенные зоны с возможностью воздействия на технологический режим в каждой из них изменением материальных и энергетических потоков.

Возможность воздействия на характеристики оборудования.

Возможность доступа обслуживающего персонала к местам установки датчиков, исполнительных механизмов, регулирующих органов.

Число возмущающих воздействий должно быть сведено к минимуму, что возможно в результате установки: ресиверов; емкостей с мешалками; теплообменников, уменьшающих амплитуду и частоту изменения таких параметров, как давление, состав, температура.

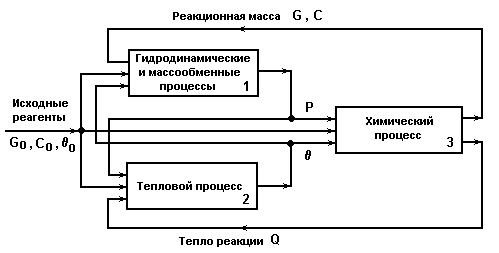

Типовая схема технологического производства

химических продуктов.

Типовая технологическая схема производства состоит из стадий подготовки сырья, химического синтеза, выделения и очистки целевых продуктов.

Классификация химико-технологических

процессов и производств как ТОУ.

- По тоннажу продукции и структуре ассортимента:

Крупнотоннажные ТОУ - ориентированные на продукцию конкретной ,фиксированной номенклатуры с объемами выпуска: сотни - десятки тысяч тонн.

Малотоннажные ТОУ - ориентированные на выпуск продукции разнообразной и быстро меняющейся номенклатуры, с объемами выпуска: граммы - десятки тонн.

- По характеру временного режимафункционирования:

ТОУ периодического действия - ТОУ, в которых аппараты (ТО) работают в циклическом режиме, а технологические процессы (ТП) представляют собой последовательность технологических и организационных операций, имеющих конечную продолжительность. Термину «периодический процесс», принятому в химической технологии соответствует общесистемный термин « дискретный процесс».

ТОУ непрерывного действия - ТОУ, в которых аппараты работают непрерывно, на вход аппарата непрерывно подаются исходные реагенты, на выходе аппарата непрерывно отводятся выходные продукты а технологический процесс ведется в установившемся режиме.

ТОУ полунепрерывного действия - ТОУ, в которых аппараты функционируют непрерывно только в пределах интервала времени, необходимого для переработки конечной порции сырья или промежуточного продукта. В этих пределах в аппараты непрерывно подаются исходные реагенты, а с выходов - непрерывно отводятся продукты. Технологические процессы ведутся в установившемся режиме. Между интервалами времени работы аппараты находятся в режиме ожидания.

- По степени важности ТОУ в производстве.

Основные ТОУ - ТОУ для реализации основных технологических процессов производства. К основным ТОУ относят процессы и оборудование для реализации стадий подготовки сырья, химического синтеза, разделения и очистки целевых продуктов.

Вспомогательные ТОУ - к вспомогательным ТОУ относят процессы и оборудование для временного хранения исходных реагентов, промежуточных и конечных продуктов, осуществления транспортных операций.

- По информационной емкости ТОУ:

Степень сложности ТОУ характеризуется информационной сложностью объекта, т.е. числом технологических параметров, участвующих в управлении.

Таблица 1

Классификация ТОУ по информационной емкости.

Информационнаяемкость объекта |

Число параметров, участв. в управл. |

Пример ТОУ |

|

Минимальная |

10 - 40 |

Насосная станция Резиносмеситель |

|

Малая |

41 - 160 |

Массообменная Колонна |

|

Средняя |

161 - 650 |

Установка первичной перегонки нефти |

|

Повышенная |

651 - 2500 |

Производство Этилена |

|

Высокая |

2500 и выше |

Производство Технического углерода |

- По характеру параметров управления.

ТОУ с сосредоточенными параметрами - ТОУ, в которых регулируемые параметры (в данный момент времени, в разных точках аппарата), имеют одно значение соответствующего параметра.

ТОУ с распределенными параметрами - ТОУ, в которых значения параметров неодинаковы в различных точках объекта в данный момент времени. Большинство процессов химической технологии являются объектами с распределенными параметрами.

Пример: температура и концентрация по высоте ректификационной колонны.

- По типу технологического процесса.

Гидромеханические процессы - процессы, осуществляющие перенос количества движения.

Тепловые процессы - процессы переноса энергии в форме теплоты (теплопроводностью, конвекцией, излучением).

Массообменные процессы - процессы перемещения вещества в пространстве за счет разности концентраций.

Механические процессы - процессы переработки твердых материалов под действием механических сил (их измельчение и разделение по фракциям).

Химические процессы - процессы, характеризующие образование новых, отличающихся от исходных по химическому составу или строению, веществ при сохранении общего числа атомов и изотопного состава.

Методика анализа ХТП как ТОУ.

- Определение критерия эффективности ТОУ.

Для производств - это, как правило, экономические критерии максимизации прибыли или минимизации себестоимости продукции.

Для технологических процессов - это технологические критерии максимизации качества или максимизации выхода целевого продукта.

- Разработка математического описания процесса как объекта управления в статике и динамике.

При разработке математического описания сложных ХТП стремятся к созданию наиболее простых моделей.

Строят не полные и исчерпывающие мат. модели, а достаточные для решения задач управления.

- Математическое моделирование и исследование статических режимов ТОУ.

Основные методы создания мат. описания для целей управления - аналитические; статистические (регрессионные, методы группового учета аргументов); модели на основе нечетких методов.

Исследование статических характеристик ТОУ, на основании которого определяют:

Возможные диапазоны варьирования параметров при управлении;

Возможное число стационарных состояний процесса;

Анализ устойчивости стационарных состояний процесса;

Влияние основных режимных параметров на рабочие области ТОУ;

Исследование нелинейности коэффициентов усиления и возможности линеаризации статических характеристик и т.д.

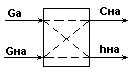

- Построение информационной схемы ТОУ.

Информационная схема ТОУ - это схема, показывающая входные и выходные переменные ТОУ и их связи.

Построение информационной схемы возможно на основе мат. описания (при разработке новых технологий) или на основе информации по эксплуатации объекта (при модернизации системы управления).

- Анализ информационной схемы.

Выполняется анализ информационной схемы на предмет классификации входных и выходных воздействий на следующие группы:

Возможные возмущающие воздействия.

Возможные управляющие воздействия.

Наиболее целесообразные управляемые переменные.

Осуществляется выбор возможных каналов управления.

- Математическое описание динамики ТОУ.

Составляется мат. описание динамики объекта по возможным каналам управления.

Выполняется исследование динамики возможных каналов управления.

Выполняется выбор наиболее целесообразных каналов управления .

Составляется структурная схема системы управления.

Выбор параметров контроля, сигнализации и защиты.

Материалы к лекции №2

Автоматизация процесса перемешивания

Общая характеристика процессов перемешивания в жидких средах.

Перемешивание - гидромеханический процесс взаимного перемещения частиц в жидкой среде с целью их равномерного распределения во всем объеме под действием импульса, передаваемого среде мешалкой, струей жидкости или газа (Тябин Н.В.,с.95).

Цели перемешивания

Создание суспензий - обеспечение равномерного распределения твердых частиц в объеме жидкости;

Образование эмульсий, аэрация - равномерное распределение и дробление до заданных размеров частиц жидкости в жидкости или газа в жидкости;

Интенсификация нагревания или охлаждения орабатываемых масс;

Интенсификация массообмена в перемешиваемой системе (растворение, выщелачивание).

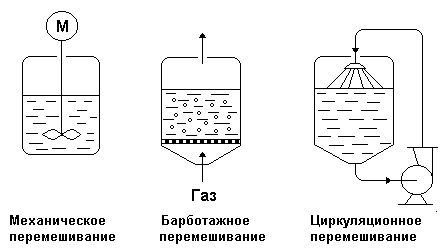

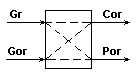

Основные схемы перемешивания.

Рис.1.

Механическое - перемешивание мешалками, вращающимися в аппарате с перемешиваемой средой.

Барботажное - перемешивание путем пропускания через жидкую среду потока воздуха или газа, раздробленного на мелкие пузырьки, которые, поднимаясь в слое жидкости под действием Архимедовой силы, интенсивно перемешивают жидкость.

Циркуляционное перемешивание - перемешивание, осуществляемое путем создания многократных циркуляционных потоков в аппарате с помощью насоса.

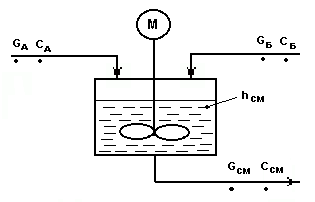

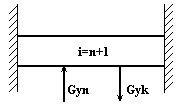

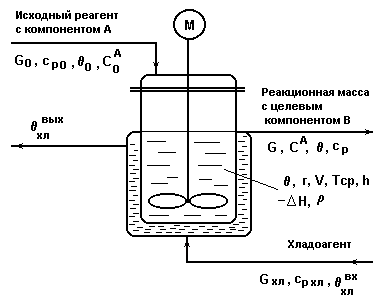

Объект управления

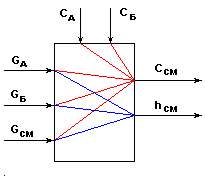

Объект управления - емкость с мешалкой, аппарат непрерывного действия, в котором смешиваются две жидкости А (с концентрацией целевого компонента Са) и Б (с концентрацией целевого компонента Сб) для получения гомогенизированного раствора с заданной концентрацией целевого компонента Ссм.

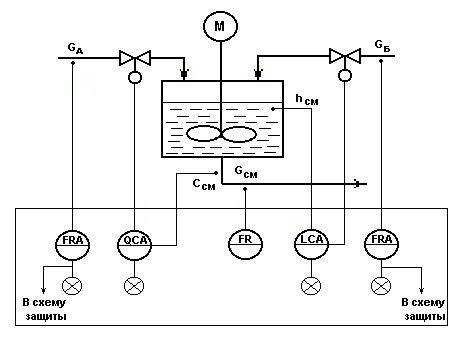

Схема объекта управления.

Рис.1.1

Показатель эффективности процесса - концентрация целевого компонента в гомогенизированном растворе (смеси) - Ссм.

Цель управления процессом - обеспечение заданной концентрации смеси при эффективном и интенсивном перемешивании.

Эффективность перемешивания обеспечивается выбором параметров аппарата, перемешивающего устройства, числа оборотов мешалки, обеспечивающих равномерность концентрации смеси в аппарате с заданнойинтенсивностью (т.е. за заданное время).

Однако в реальных условиях технологические объекты подвержены действию внешних и внутренних возмущений, которые приводят к отклонению технологических режимов работы от расчетных.

Задача разработки системы автоматизации обеспечить в условиях действия внешних и внутренних возмущений в процессе эффективное и интенсивное его функционирование с требуемыми характеристиками качества.

Теоретические аспекты процесса механического перемешивания.

При вращении лопасти мешалки в аппарате возникает вынужденное движение жидкости, которое описывается критериальным уравнением вида:

Euм = f(Reм , Г) (1),

где

модифицированный критерий Эйлера Euм :

![]() 2),

2),

модифицированный критерий Рейнольдса Reм :

![]()

геометрический симплекс Г:

Г=dм / Dапп (4),

где dм - диаметр мешалки, м;

n - скорость вращения мешалки, об /с;

- плотность жидкости, кг/м^3;

Nм - мощность, потребляемая мешалкой, вт;

- динамическая вязкость, Па*с;

КN – критерий мощности.

Методика расчета конструктивно- технологических параметров процесса механического перемешивания.

Выбирают тип мешалки, ее диаметр dм, размеры аппарата Daпп и Hапп.

Определяют коэффициент С в зависимости от размеров аппарата и типа перемешивающего устройства.

Определяют число оборотов мешалки:

.

.Рассчитывают Reм по соотношению (3).

По графику KN = f(Reм) находят KN.

Рассчитывают Nм из выражения (2):

![]() .

.

Рассчитывают мощность Nдв, потребляемую приводом перемешивающего устройства:

где К - поправочный коэффициент, учитывающий конструктивные особенности аппарата и перемешивающего устройства; пер - к.п.д. передачи.

В реальной установке непрерывного действия:

т.е. необходимо

обеспечить:

![]() и

и

![]() .

.

Материальный баланс по целевому компоненту.

Уравнение динамики:

![]() (1).

(1).

Уравнение

статики при

![]() :

:

![]() (2)

(2)

На основании (1) и (2) можно принять:

![]() .

(3).

.

(3).

Материальный баланс по всему веществу.

Уравнение динамики:

![]() (4).

(4).

Уравнение

статики при

![]() :

:

![]() (5).

(5).

На основании (4) и (5) можно принять:

![]() .

(6).

.

(6).

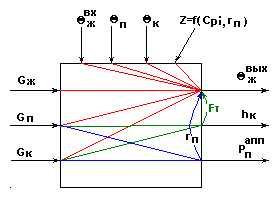

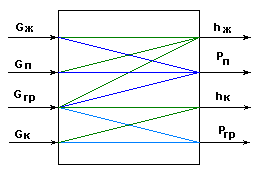

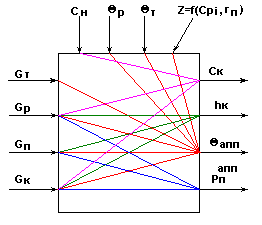

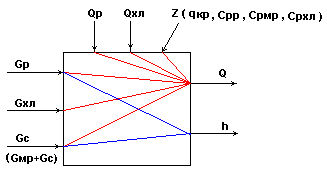

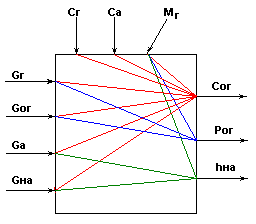

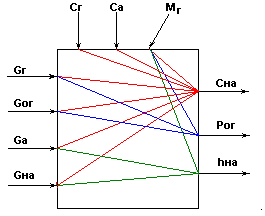

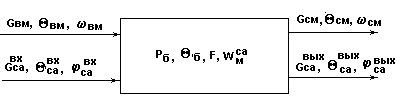

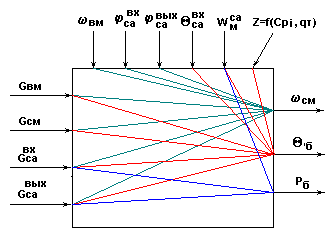

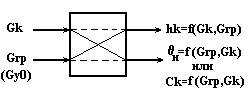

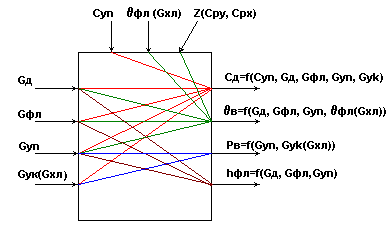

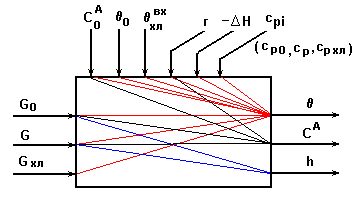

Информационная схема объекта.

Рис.4.1.

Управляемые переменные - Ссм и hсм .

Возможные контролируемые возмущения:

,

,

причем

задано, что

![]() .

.

Возможные управляющие воздействия:

.

.

Однако, в данном случае, Gсм определяется последующим технологическим процессом и поэтому не может использоваться в качестве регулирующего воздействия.

Анализ уравнения динамики

на основе материального баланса по целевому компоненту.

Уравнение динамики в нормализованном виде.

![]() (1)

(1)

Начальные условия для вывода передаточной функции по каналу управления GA – Cсм :

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() .

.

Уравнение статики:

![]() (2)

(2)

Уравнение динамики в приращениях:

(после подстановки начальных условий в выражение (1), вычитания уравнения статики (2) и приведения подобных членов):

![]() (3).

(3).

Уравнение динамики с безразмерными переменными:

(4).

(4).

Нормализованное уравнение динамики объекта во временной области без учета транспортного запаздывания:

![]() (7).

(7).

Уравнение

динамики по

каналу управления

![]() во временной

области с учетом

транспортного

запаздывания:

во временной

области с учетом

транспортного

запаздывания:

![]() (8).

(8).

Передаточная

функция объекта

по каналу управления

![]() :

:

![]() (10),

(10),

где:

;

;

(11),

(11),

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

Анализ уравнения динамики

на основе материального баланса по всему веществу.

Уравнение динамики:

![]() (1)

(1)

Начальные условия для вывода передаточной функции по каналу управления GБ – hсм :

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Уравнение статики:

![]() (2).

(2).

Уравнение динамики в приращениях:

(после подстановки начальных условий в выражение (1), вычитания уравнения статики (2) и приведения подобных членов):

![]() (3).

(3).

Уравнение динамики с безразмерными переменными:

![]() (4).

(4).

Нормализованное уравнение динамики объекта во временной области

![]() (7).

(7).

Уравнение

динамики по

каналу управления

![]() во временной

области с учетом

транспортного

запаздывания:

во временной

области с учетом

транспортного

запаздывания:

![]() (8).

(8).

Передаточная

функция объекта

по каналу управления

![]() :

:

![]() (10),

(10),

где:

;

;

(11),

(11),

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

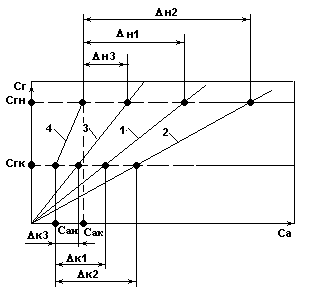

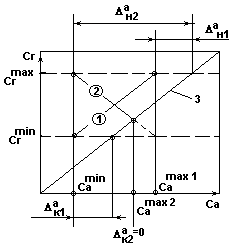

Анализ статической характеристики объекта.

Уравнение статики на основе материального баланса по целевому компоненту:

![]() (1).

(1).

Из

уравнения (1)

выразим

![]() в явном виде:

в явном виде:

(2).

(2).

Анализ выражения (2) показывает, что:

Статическая характеристика линейна по каналам:

;

;Статическая характеристика нелинейна по каналам

.

.

Линеаризованное

представление

статической

характеристики

на основе

стабилизации

соотношения

расходов:

![]() (или

(или

![]() ):

):

(3).

(3).

Линеаризованное представление статической характеристики через разложение в ряд Тейлора:

(4).

(4).

Обозначим:

Линеаризованное представление приращения выходной переменной через приращения всех возможных входных переменных:

![]()

(5).

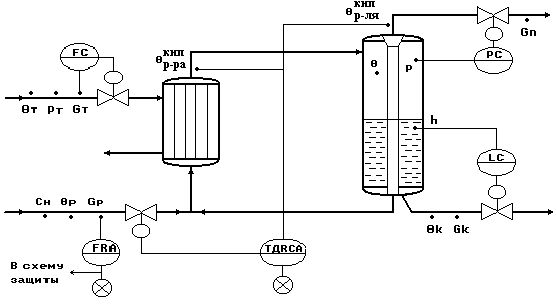

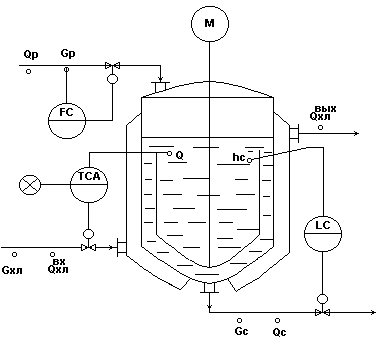

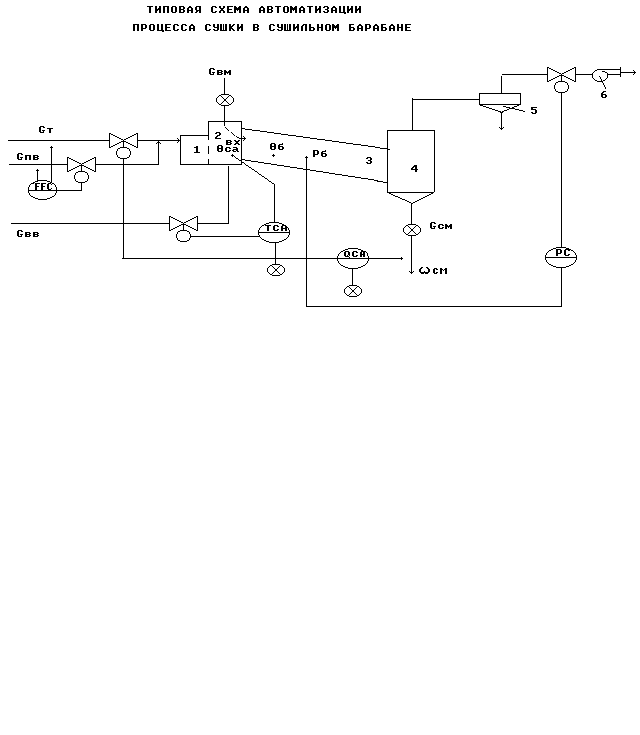

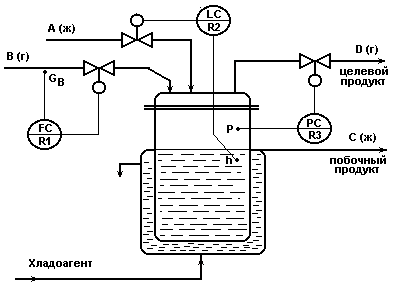

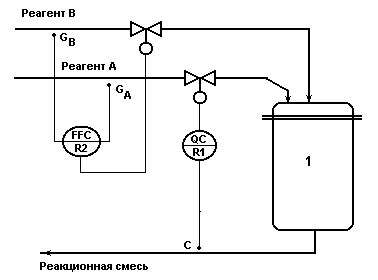

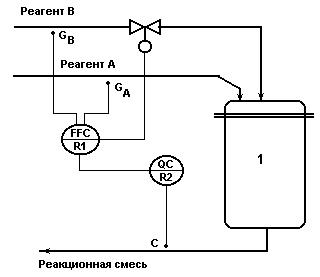

Типовая схема автоматизации процесса перемешивания.

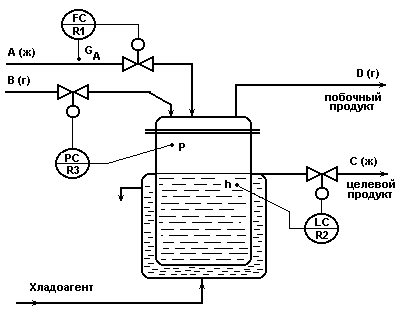

Рис.7.1.

Типовое решение автоматизации.

Регулирование.

Регулирование концентрации Ссм по подаче реагента GА - как показателя эффективности процесса перемешивания с целью получения гомогенизированного раствора.

Регулирование уровня в аппарате hсм по подаче реагента GБ - для обеспечения материального баланса по жидкой фазе.

Контроль.

расходы - GА, GБ, Gсм ;

концентрация - Ссм ;

уровень - hсм.

Сигнализация.

существенные отклонения Ссм и hсм от задания;

резкое падение расходов исходных реагентов GА или GБ, при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - отключаются магистрали подачи исходных реагентов GА , GБ и отбора смеси Gсм.

Материалы к лекции №3

Типовая схема процесса перемещения. Трубопровод как объект управления

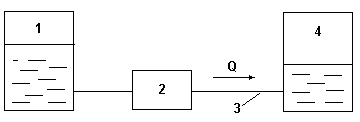

Типовая схема процесса перемещения жидкости.

1.Объект управления - схема, приведенная на рис.1.

Рис.1.

Из емкости 1 насосом 2 по трубопроводу 3 жидкость перекачивается в емкость 4.

2. Показатель эффективности процесса - расход Q.

3. Цель управления процессом Q=Qзд.

4. Анализ типовой схемы как объекта управления:

Основные элементы, подлежащие анализу - трубопровод 3 и насос 2.

Основные параметры трубопровода как объекта управления.

внутренний диаметр d:

![]() ,

,

где Q –расход, м^3/с, v - скорость потока, м/с.

Скорость потока v = 0.5 – 2.5м/с.

Гидравлическое сопротивление трубопровода:

pгс = pск + pтр + pмс

потери давления на сообщение потоку скорости:

![]()

потери давления на преодоление трения потока о стенки трубопровода:

![]()

где = f(Re,l) - коэффициент трения.

потери давления на преодоление местных сопротивлений:

pмс = мс*pск,

где мс - коэффициент местного сопротивления.

Сопротивление, затрачиваемое на подъем жидкости на высоту h:

pпод = *g*h

Дополнительное сопротивление:

pдоп = p2 – p1

Полное сопротивление:

![]()

Мощность ,которую необходимо затратить на перекачивание:

N = pобщ*Q/(10^3*),

= н*п*д,:

где - полный к.п.д., насоса; н - к.п.д. насоса; п - к.п.д. передачи;

д - к.п.д. двигателя.

Схема трубопровода как объекта управления

для типовой схемы процесса перемещения жидкости.

Рис.1.

Математическое описание статики объекта.

Материальный баланс для трубопровода (рис.1) на основании условия неразрывности струи:

Sa*va = Sb*vb (1)

Из (1) получим :

va = Sb*vb/ Sa (1б).

Обозначим Sb/ Sa = m (1в).

Энергетический баланс - уравнение Бернулли:

![]() (2)

(2)

Подставим в (2) выражение для скорости потока в сечении «а» на основании (1б):

(3)

(3)

Подставим в (3) вместо vb его выражение из соотношения для объемного расхода в сечении «b»:

Qb = vb*Sb;

откуда

vb =Qb / Sb:

(4)

(4)

Преобразуем выражение (4) с учетом (1в) к виду:

![]() (5)

(5)

Решим выражение (5) относительно Qb:

(6)

(6)

Линеаризованные выражения мат. модели статики

на основании разложения в ряд Тейлора:

1.Через приращения и частные производные:

2.Через приращения и коэффициенты усиления:

![]()

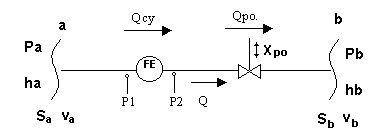

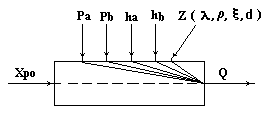

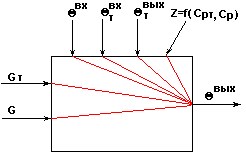

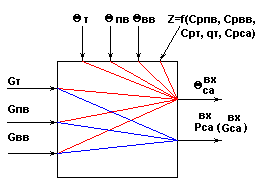

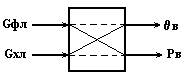

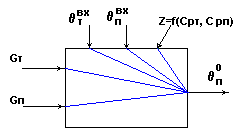

Информационная схема объекта управления.

Рис.2.

Хро - возможное регулирующее воздействие;

Рa , ha , Pb , hb - возможные контролируемые возмущающие воздействия;

Z - возможные неконтролируемые возмущающие воздействия.

Математическое описание динамики объекта.

Структурная схема объекта.

Рис.3

Уравнение динамики:

(1).

(1).

Уравнение статики:

![]() (2).

(2).

Уравнение динамики во временной области на основе метода безразмерных переменных:

(3).

(3).

Уравнение динамики с учетом запаздывания:

![]() (5).

(5).

Передаточная функция для выражения (5) будет иметь вид:

![]() (6),

(6),

где

.

.

Материалы к лекции №4

Автоматизация центробежных насосов

Основные показатели работы насосов

Производительность, или подача, Q (м3/ceк) - объем жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени.

Напор Н (м) - удельная энергия, сообщаемая насосом единице веса перекачиваемой жидкости.

(1)

(1)

где чл.1 - высота подъема жидкости в насосе;

чл.2 - разность пьезометрических напоров;

чл.3 - разность динамических напоров.

Полезная мощность Nn - это мощность, затрачиваемая насосом на сообщение жидкости энергии:

![]() (2).

(2).

Мощность на валу насоса Ne – это отношение полезной мощности Nn к к.п.д. насоса:

![]() (3).

(3).

Коэффициент полезного действия насоса ηн

![]() (4).

(4).

где ηv = Q/QТ - объемный к.п.д.;

![]() - гидравлический

к.п.д.

- гидравлический

к.п.д.

ηмех - механический к. п. д.

Основная цель управления насосами - обеспечить эффективную работу насоса на сеть.

Насосы как объекты управления классифицируются по принципу действия на:

центробежные;

поршневые.

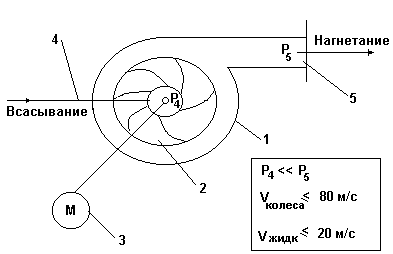

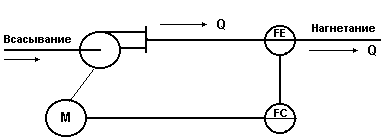

Схема центробежного насоса.

- корпус;

- рабочее колесо;

- привод насоса;

- линия всасывания;

– патрубок нагнетания.

Рис.1.

Принцип действия центробежных насосов - основан на создании центробежных полей давления при вращении рабочего колеса в жидкости.

Работа схемы.

В корпусе 1 вращается рабочее колесо 2 от привода 3.

При этом залитая в корпус жидкость также вращается и возникает центробежное поле давлений

с максимальным давлением на периферии (давление Р5)и минимальным давлением по оси потока (давление Р4) т.е. создается Р4 5.

Поэтому подача жидкости осуществляется через патрубок 4, а нагнетание – через патрубок 5.

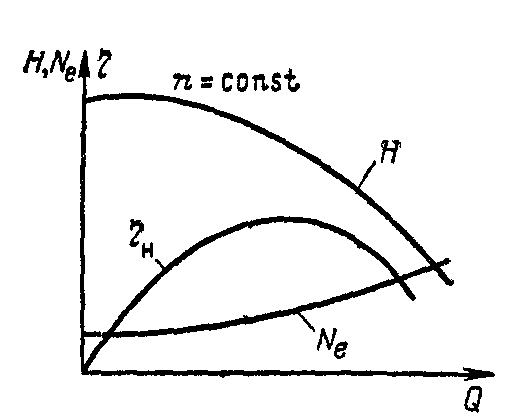

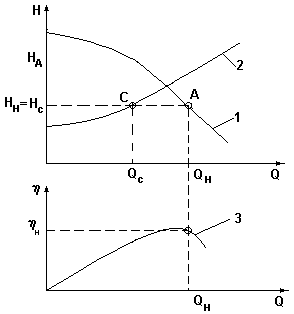

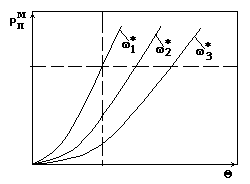

Основные характеристики

центробежных насосов.

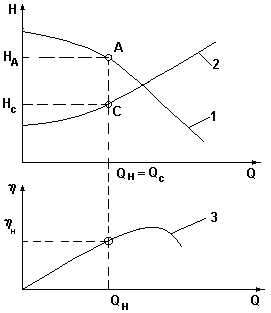

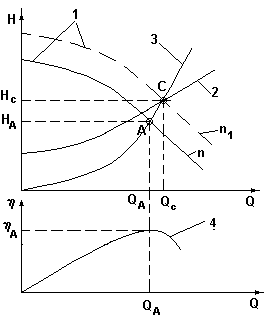

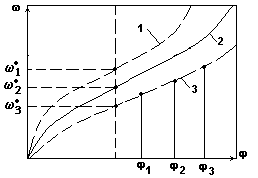

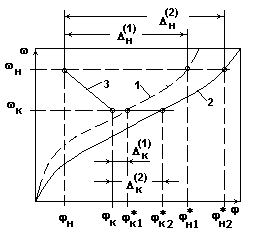

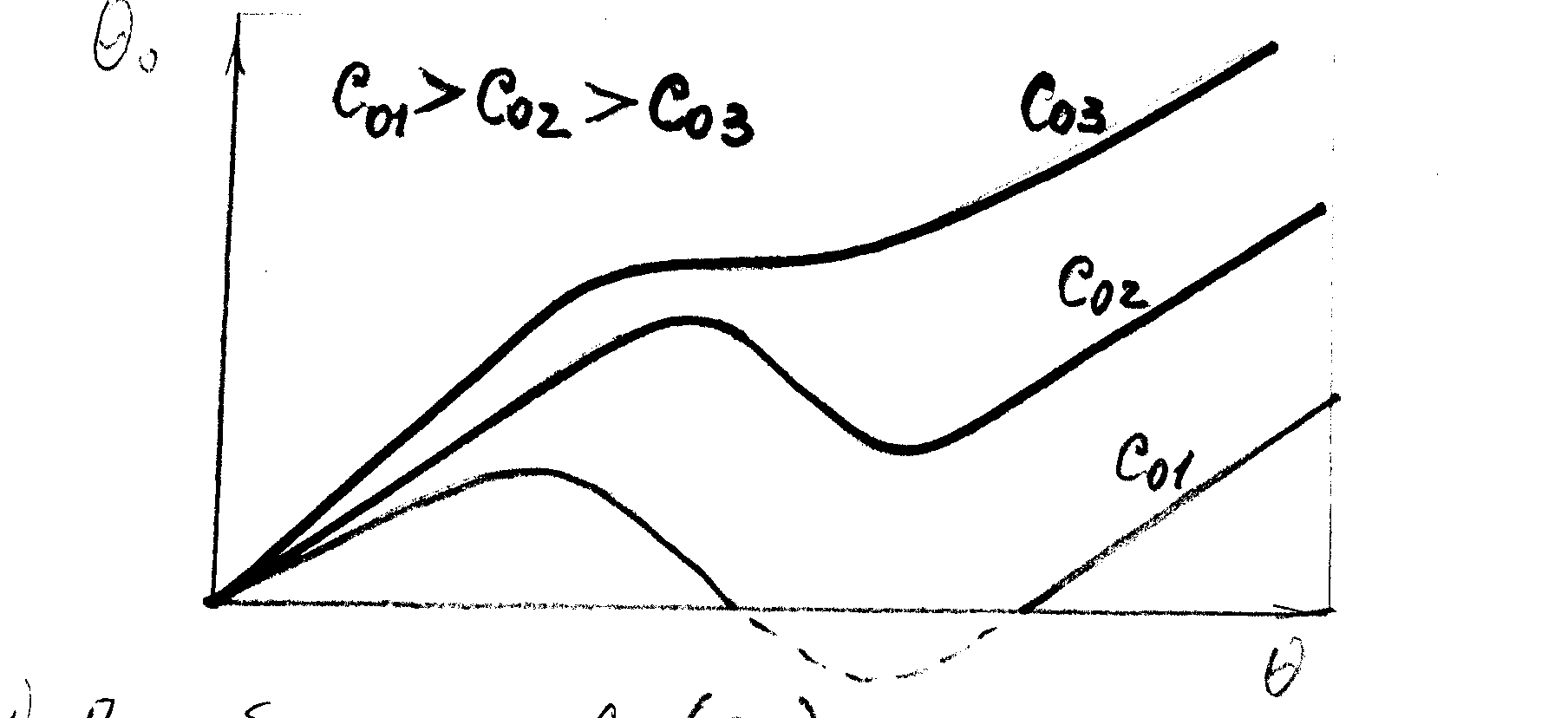

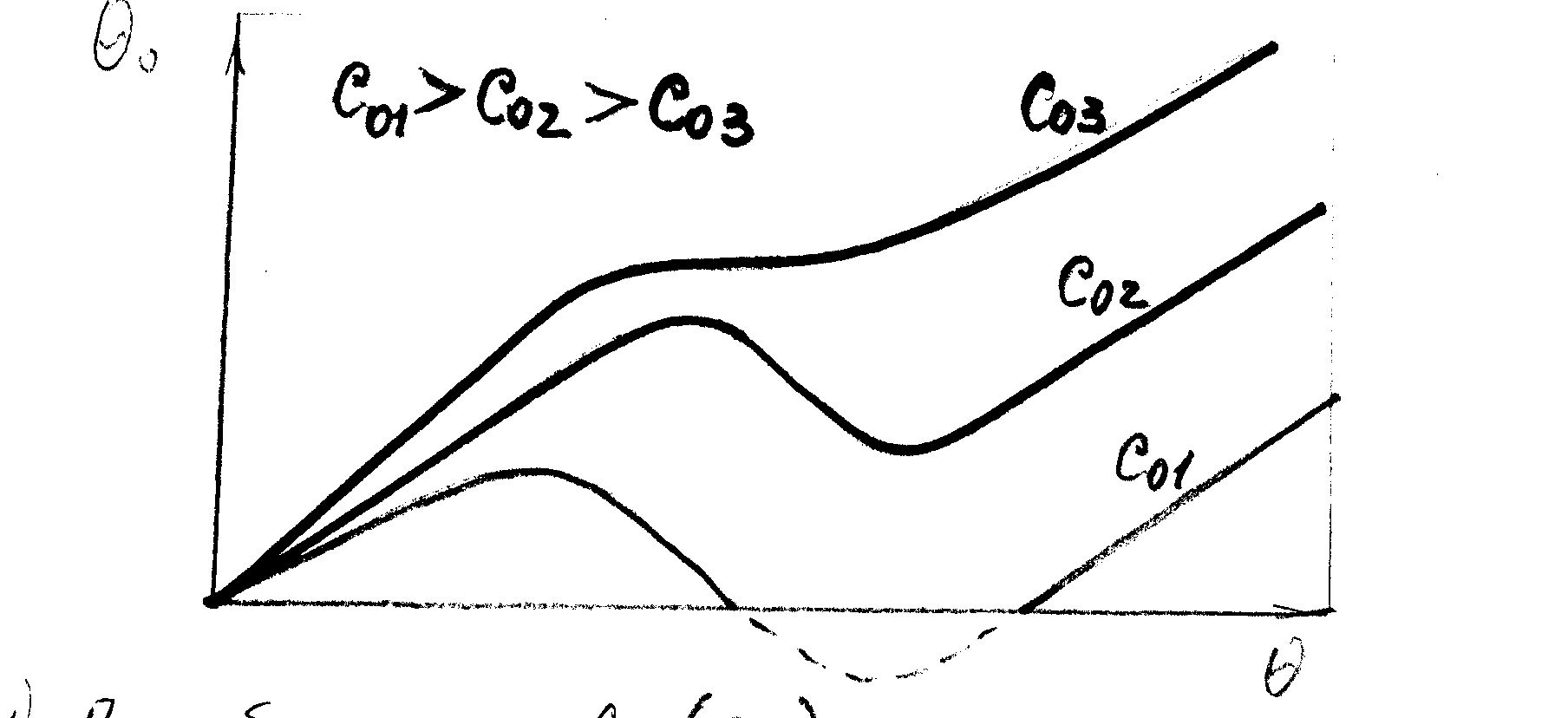

Рис.4.1.

Зависимость напора от производительности - Н=f1(Q);

Зависимость мощности на валу насоса от производительности - Nе = f2(Q);

Зависимость к.п.д. насоса от производительности : н=f(Q).

Характеристики насоса получают:

в ходе специального эксперимента;

на основе основного уравнения Эйлера для центробежных машин.

Работа насосов на сеть.

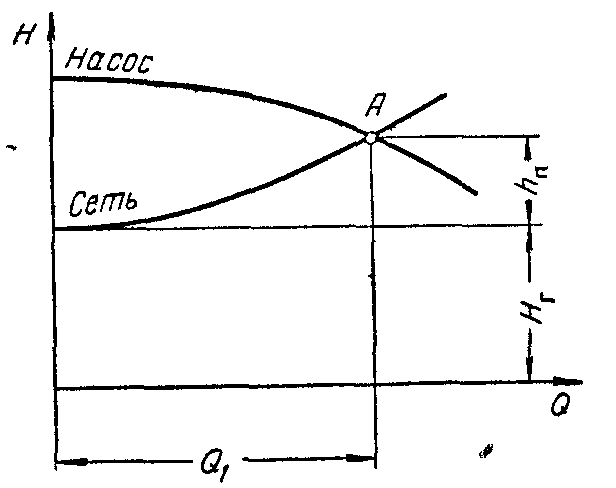

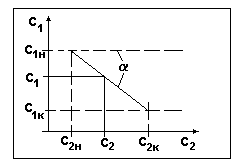

Рис.5.1.

Характеристика насоса: Нн =f(Qн );

Характеристика сети: Нс =f(Qс );

Аналитическое выражение для напора в сети

Нс =Нг + k*Q2 ;

где Нг - геометрическая высота подачи;

k*Q2 =hп - потери напора в сети

()А - рабочая точка, обеспечивающая максимальную производительность насоса Q1 при работе на данную сеть.

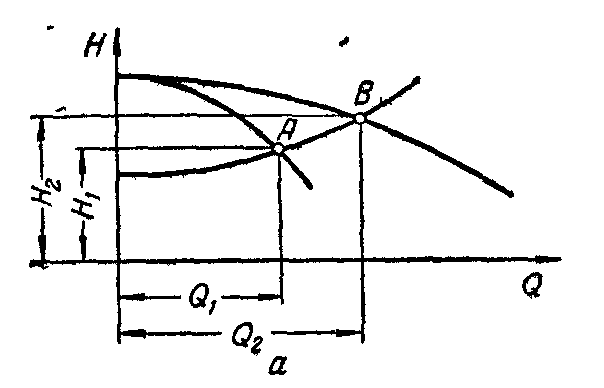

Совместная работа насосов

при параллельном соединении.

Рис.6.1.

Для построения общей характеристики установки суммируют производительности насосов.

Параллельное включение насосов используют:

для увеличения производительности насосной установки;

когда характеристика сети является достаточно пологой;

увеличение напора при этом незначительно.

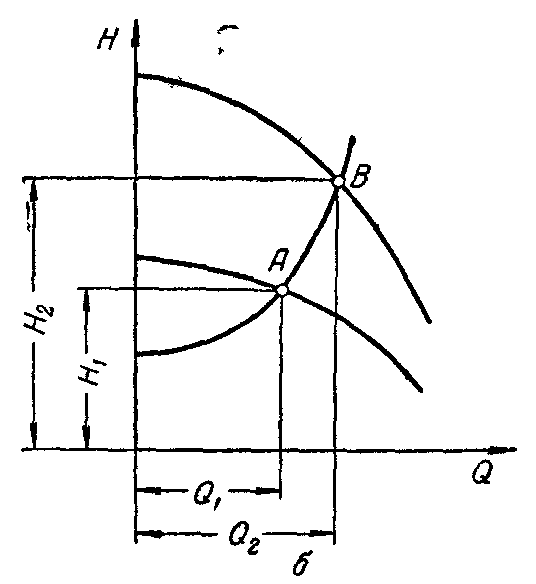

Совместная работа насосов

при последовательном соединении.

Рис. 6.2.

Для построения характеристики установки суммируют напоры насосов.

Последовательное включение насосов используют:

для увеличения напора насосной установки;

когда характеристика сети является достаточно крутой;

увеличение производительности при этом незначительно.

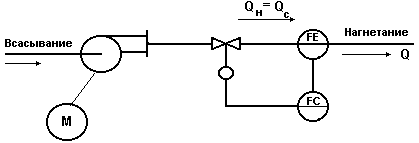

Схема регулирования на основе стабилизации Qн =Qс

(метод дросселирования).

Рис.7.1

Стабилизация подачи методом дросселирования осуществляется на линии нагнетания.

Установка Р.О. перед насосом недопустима, т.к. это ведет к снижению давления в насосе и способствует возникновению кавитации (колебательного режима).

Применение системы целесообразно при

.

.

Характеристики работы на сеть

при регулировании подачи насоса методом дросселирования.

Рис.7.2.

К.п.д. системы при регулировании подачи насоса методом дросселирования.

![]() .

.

Система будет экономичнее, если

.

.

Схема регулирования на основе стабилизации Hн =Hс

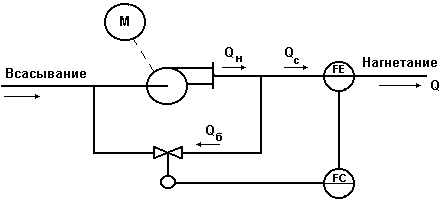

(метод байпассирования).

Рис7.3.

При данном способе регулирования:

Qб - байпасный поток;

Qн - производительность насоса;

Qс=Qн-Qб - производительность сети;

Нс=Нн.

Применение системы целесообразно при

.

.

Характеристики работы на сеть

при регулировании подачи насоса методом байпассирования.

Рис.7.4.

К.п.д. системы при регулировании подачи методом байпассирования.

![]() .

.

Система

наиболее экономична,

если

![]() .

.

Схема регулирования производительности насоса

на основе стабилизации н = с.

Рис.7.5.

Регулирование подачи осуществляется путем изменения скорости вращения привода насоса.

Теоретические аспекты.

При изменении n и сохранении подобия режимов работы одновременно изменяются и Qн и Нн в соответствии с соотношениями:

(7.1).

(7.1).

Следовательно, можно изменить положение характеристики насоса, обеспечив прохождение ее через заданную точку.

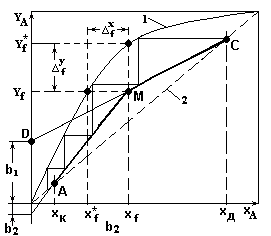

Характеристики работы на сеть

Рис.7.6.

Исходные данные для решения задачи:

характеристика насоса 1 при частоте n;

характеристика сети 2;

Постановка задачи:

обеспечить работу на сеть в рабочей точке “С” с параметрами Qс, Нс и с=н.

Решение задачи

Найдем частоту n1, при которой характеристика Нн=f(Q) пройдет через точку С, для чего выполним следующие построения.

Построим параболу подобных режимов.

На основании соотношений (7.1) можно записать:

(7.2).

(7.2).

Из (7.2) выразим Н:

![]() (7.3).

(7.3).

Выражение (7.3) описывает параболу подобия 3 на рис.7.5, которая пересекает характеристику насоса (n) в точке А с параметрами QА и НА при условии =const.

Определим частоту n1.

На основании соотношений (7.1) можно записать:

![]() ,

,

откуда при известных Qс, QА и n получим n1:

![]() (7.4).

(7.4).

Рассчитаем по известным QA и HА к.п.д. насоса:

(7.5).

(7.5).

Таким образом, система обеспечивает:

![]() .

.

Типовая схема автоматизации процесса перемещения жидкости

центробежным насосом.

Рис. 8.1

Типовое решение автоматизации процесса перемещения жидкости

центробежным насосом.

Регулирование.

Подача насоса Q - методом дросселирования.

Контроль.

температуры: tобм, tподш, tохл`, tохл”, tм”;

давления: Pвс, Pн, Pохл;

расходы: Qохл”, Qм”, Q.

Сигнализация.

Сигнализации подлежат все контролируемые параметры:

температуры - t > tпред;

давления - P < Pпред;

расходы - Q < Qмин (наличие потоков масла и охлаждающей жидкости).

Система защиты.

По сигналам «В схему защиты» - отключается действующий насос и включается резервный.

Материалы к лекции №5

Автоматизация поршневых компрессоров

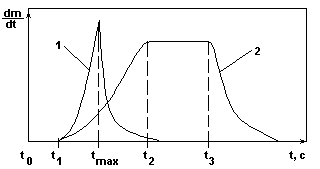

Вид теоретической индикаторной диаграммы

поршневого компрессора.

Рис.3.1.

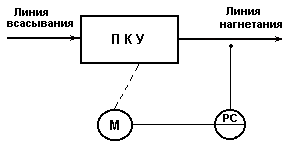

Схема Пз-регулирования подачи поршневого компрессора

Рис.5.1

Схема регулирования подачи поршневого компрессора

путем изменения частоты вращения привода компрессора.

ПКУ - поршневая компрессорная установка.

Рис.5.2.

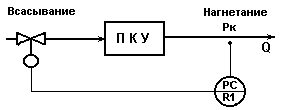

Схема регулирования подачи поршневого компрессора

путем дросселирования потока на линии всасывания.

Рис.5.3.

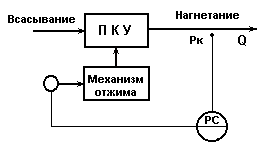

Схема регулирования подачи поршневого компрессора

путем отжима клапанов.

Рис.5.4.

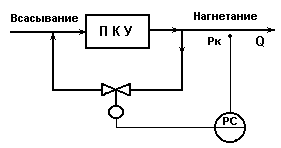

Схема регулирования подачи поршневого компрессора

путем перевода компрессора на холостой ход.

Рис.5.5.

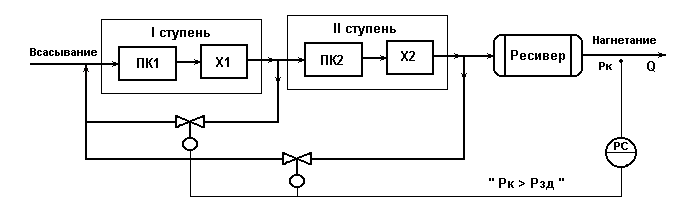

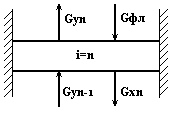

Схема регулирования подачи 2х-ступенчатого компрессора

с воздействием на ИМ каждой ступени.

Рис.6.1.

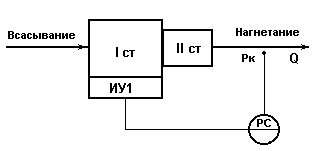

Схема регулирования подачи 2х-ступенчатого компрессора

с воздействием на ИМ первой ступени.

Рис.6.2.

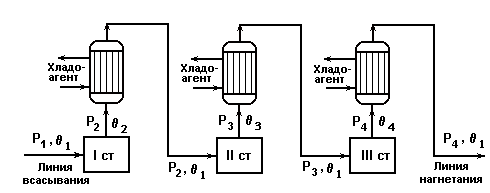

Схема трехступенчатого компрессора.

Рис.4.1.

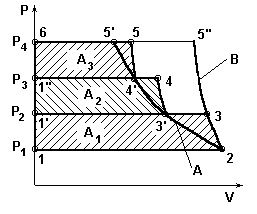

Теоретическая индикаторная диаграмма

трехступенчатого сжатия.

Рис.4.2.

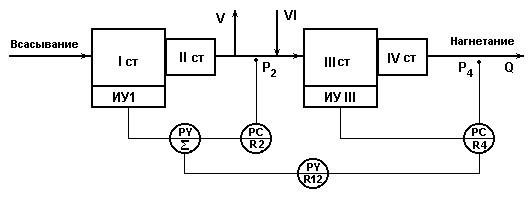

Схема регулирования подачи 4х-ступенчатого компрессора с включением технологического оборудования после 2-ой и 4-ой ступеней.

I II III IV - ступени компримирования;

V - линия промежуточного отбора среднего давления Р2 в технологическую схему;

VI - линия возврата газа из аппарата высокого давления.

Рис.6.3

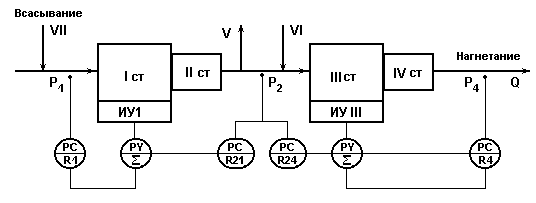

Схема регулирования подачи 4х-ступенчатого компрессора с подключением технологического оборудования на входе 1-ой ступени, после 2-ой и 4-ой ступеней.

I II III IV - ступени компримирования;

V - линия промежуточного отбора среднего давления Р2 в технологическую схему;

VI - линия возврата газа из аппарата высокого давления.

VII - линия возврата газа из аппарата среднего давления.

Рис.6.4.

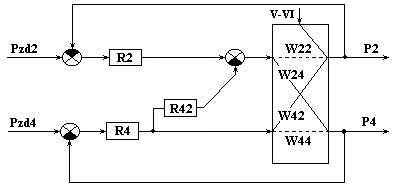

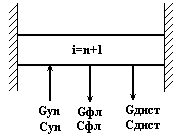

Структурная схема системы регулирования подачи

4-х ступенчатого компрессора для рис.6.3.

Рис. 6.3б

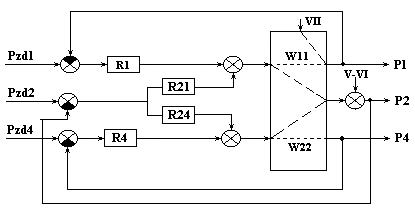

Структурная схема системы регулирования подачи

4-х ступенчатого компрессора для рис.6.4.

Рис.6.4б

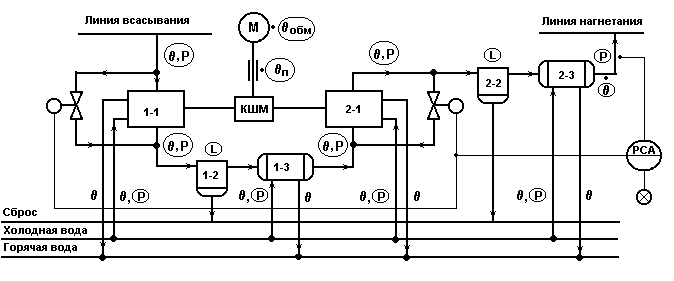

Типовая схема автоматизации установки

с двухступенчатым поршневым компрессором.

Обозначения на схеме:

1-1, 2-1 - цилиндры ступеней 1и 2; 1-2, 2-2 - масловлагоотделители;

1-3, 2-3 - холодильники.

![]() Р - сигнализируемый

и контролируемый

параметр;

Р - сигнализируемый

и контролируемый

параметр;

Р - контролируемый параметр.

Рис.7.1.

Типовое решение автоматизации установки

с двухступенчатым поршневым компрессором.

Показателем эффективности процесса является подача компрессорной установки.

Регулирование подачи осуществляется по давлению в линии нагнетания.

Регулирование.

В данной схеме используется метод регулирования подачи по давлению Р в линии нагнетания на выходе компрессорной установки путем перевода компрессора на холостой ход в результате открытия запорных клапанов РО1 и РО2 на линиях байпаса 1 и 2 ступеней компрессора.

Контроль.

Контролю в любой компрессорной установке подлежат температура, давление, уровень, потребляемая мощность.

Контроль температуры:

температура газа в линии нагнетания;

газа на входе и выходе каждой ступени;

п смазки в различных точках подшипников;

воды на входе и выходе холодильников;

обм обмоток электропривода.

Контроль давления:

Р газа на входе и выходе каждой ступени;

Р воды на входе в холодильники;

Р масла в магистрали (система смазки на схеме не показана);

Давление обладает меньшей инерционностью, чем температура при изменении технологических режимов, поэтому его используют для сигнализации, блокировок и защиты.

Контроль уровня:

Н конденсата в масловлагоотделителях;

Н масла в масляных баках (на схеме не показаны);

Н воды в гидрозатворах и газгольдерах (не показаны).

Контроль мощности:

мощность, потребляемая приводом - Nпр ;

контроль осуществляется измерительным устройством, установленным на валу привода.

Nпр определяет экономичность установки.

Сигнализация.

Сигнализации подлежат:

существенные отклонения давления газа в линии нагнетания;

повышение температуры и давления газа на входе и выходе каждой ступени - ↑, Р ↑;

повышение температуры подшипников - п ↑;

повышение температуры обмоток - обм ↑;

понижение уровня Н во всех контролируемых точках;

понижение давления воды на входе холодильников - Р ;

понижение давления масла - Рм ;

перегрузка привода Nпр ↑ .

Система защиты.

При существенном отклонении сигнализируемых параметров от заданных значений ,

когда в результате срабатывания блокировок и вмешательства обслуживающего персонала не удается восстановить заданный технологический режим,

отключается действующий привод и включается резервный.

Материалы к лекции №6

Общая характеристика тепловых процессов

Фазовое равновесие теплоносителей.

Правило фаз:

s=k-f+2 (1),

где s - число степеней свободы данной системы;

f - число фаз системы;

k - число компонентов системы.

для трехфазной однокомпонентной системы:

s=1-3+2=0.

для двухфазной однокомпонентной системы:

s=1-2+2=1.

для однофазной однокомпонентной системы:

s=1-1+2=2.

Фазовые переходы в однокомпонентных системах.

Уравнение Клапейрона-Клаузиуса

(2),

(2),

где Р - давление;

r - молярная теплота фазового перехода;

Т - температура фазового перехода (испарения, плавления, возгонки);

∆V - изменение объема 1 моля вещества при переходе его из одной фазы в другую.

Фазовые переходы в многокомпонентных системах.

Закон Генри:

(3),

(3),

где mi - молекулярная доля газа в растворе;

ψ - константа Генри;

pi - парциальное давление газа над жидкостью.

Закон Рауля:

(4),

(4),

где рА - парциальное давление компонента А в парах;

РА - давление паров чистого компонента А;

![]() - молекулярная

доля этого

компонента

в растворе.

- молекулярная

доля этого

компонента

в растворе.

Закон распределения:

(5),

(5),

где К - молярный коэффициент распределения;

mCA - концентрация вещества С в жидкости А

в г-моль/л;

mCВ - концентрация вещества С в жидкости B.

Связь основных параметров

теплоносителей в газовой фазе.

Закон Бойля:

P*V=const при T=const (1).

Закон Гей-Люссака:

![]() (2а),

(2а),

или на основании (2а) можно получить при Р=const:

![]() (2б),

(2б),

На основании (1) и (2б) можно также получить:

![]() при Р=const

(3),

при Р=const

(3),

или

![]() при V=const

(4).

при V=const

(4).

На основании (1)и (2) получают также формулу для приведения объема газа к нормальным условиям:

(5),

(5),

Закон Авогадро: в одинаковых объемах газа при одинаковых температуре и давлении содержится одно и то же количество молекул.

1г-мол. любого вещества в газообразном состоянии занимает 22,4л.;

1кг-мол. → 22,4 м3 и содержит 6,03*1023 молекул.

Уравнение Менделеева – Клапейрона.

для 1 г-моля газа:

P*V=R*T (6)

для n г-молей газа:

P*V = n*R*T (7)

Если количество газа выражается в граммах:

![]() (8)

(8)

откуда:

![]() (9)

(9)

или

![]() (10).

(10).

Закон Дальтона:

![]() (11).

(11).

Следствие из законов Дальтона и Бойля:

![]() (12),

(12),

где рi - парциальное давление компонента в газовой смеси;

vi /Vсм - парциальный объем компонента в единице объема газовой смеси;

Pсм - общее давление смеси.

Физические параметры и скорости движения теплоносителей.

Удельные теплоемкости.

Размерности удельных теплоемкостей с:

![]() ;

;

![]() ;

;

![]() .

.

Зависимости удельных теплоемкостей от температуры:

для заданной температуры Т:

c=a1+b1*T+c1*T2 (1),

где a1, b1, c1 - коэффициенты для данного вещества.

для заданного диапазона температур:

![]() (2),

(2),

где Т1 и Т2 - заданный интервал температур.

Молярная удельная теплоемкость твердого тела:

![]() (3),

(3),

где n - число атомов в молекуле.

Теплоемкости газов:

cp - при p = const или cv при V=const.

(4),

(4),

где М - масса 1моля газа (кг/моль);

R - универсальная газовая постоянная, R=1,985 ккал/((кг/моль)*град).

Для воздуха : cp=1,4*cv.

Теплота испарения

Эмпирические формулы для расчета молекулярной теплоты испарения (в ккал/кг или кал/г):

rисп= 21*Tкип; (5а)

rисп= Tкип*(9,5*lgTкип-0,007*Ткип); (5б)

rисп= Tкип(8,75+4,571*lgТкип) (5в).

Эмпирическая формула для расчета теплоты испарения rисп2 для температуры Т2 ,:

![]() (6),

(6),

где rисп2 - искомая теплота испарения при температуре Т2;

rисп1 - известная теплота испарения при температуре Т1;

к - поправочный коэффициент, k=f(T1,T2,Tкрит).

Определение теплоты испарения по энтропийным диаграммам:

rисп=iжидк- iгаз (7),

где iжидк, iгаз - теплосодержание, дж/кг (или ккал/кг).

Плотности для жидких и газовых теплоносителей.

Эмпирическая формула для определения плотности жидкости ρt при заданной температуре tср:

ρt = ρ0-βt*(tср-20○С) (8),

где ρ0 - плотность жидкости при t0=20○С;

βt - температурная поправка на 1○С

Для чистых жидкостей ρt можно найти по формуле:

![]() (9),

(9),

где - коэффициент объемного расширения жидкости, град-1;

t=tср-t0 - разность между температурой среды и t=20C.

Плотность газов при 0°С и 760 мм рт ст. на основании закона Авогадро:

![]() (10)

(10)

или

![]() (11),

(11),

где М – молекулярный вес газа.

Плотность смеси см при заданных температуре и давлении:

см=b1*1+ b2*2+… *n (12),

где b1… bn - объемные доли компонентов;

1 n - плотности компонентов, кг/м3.

Коэффициенты теплопроводности.

Коэффициент теплопроводности для жидкостей при отсутствии справочных данных:

![]() (13),

(13),

где

А=3,58*10-8 - для ассоциированных жидкостей;

А=4,22*10-8 - для неассоциированных жидкостей;

с - удельная теплоемкость жидкости, Дж/(кг*град);

- плотность жидкости, кг/м3;

М - молярная масса, кг/кмоль.

Коэффициент теплопроводности смеси жидкостей:

![]() (14),

(14),

где а1…аn - массовые доли компонентов в смеси;

1…n - коэффициенты теплопроводности компонентов, вт/(м*град).

Вязкость теплоносителей.

Зависимость вязкости газов t от температуры:

(15),

(15),

где 0 - вязкость при 0С;

Т - температура в К;

С - константа.

Вязкость газовых смесей см:

![]() (16),

(16),

где Мi - молярные массы компонентов смеси, кг/кмоль;

i - динамические вязкости компонентов, Па*с;

![]() - объемные

доли компонентов

в смеси.

- объемные

доли компонентов

в смеси.

Вязкость смеси неассоциированных жидкостей:

![]() (17),

(17),

где i - вязкости компонентов смеси, Па*с;

mi - молярные доли компонентов в смеси, кг/кмоль.

Вязкость разбавленных суспензий:

![]() (18),

(18),

где ж - вязкость чистой жидкости, Па*с;

- объемная

доля твердой

фазы в суспензии.

- объемная

доля твердой

фазы в суспензии.

Скорости теплоносителей.

Средние скорости движения среды:

![]() (19),

(19),

где линср - средняя линейная скорость, м/с;

мср - средняя массовая скорость, кг/(м2*с);

Q - объемный расход, м3/с;

G - массовый расход, кг/с;

S - площадь сечения потока, м2.

Зависимость между массовой и линейной скоростью:

![]() (20),

(20),

где - плотность среды.

Рекомендуемые скорости:

для жидкостей в трубах диаметром 25-57мм от (1,5-2) м/c до (0,06-0,3) м/с.

Средняя рекомендуемая скорость для маловязких жидкостей составляет 0,2-0,3 м/с.

Для газов при атмосферном давлении допускаются массовые скорости от 15-20 до 2-2,5 кг/(м2*с), а линейные скорости до 25м/с;

для насыщенных паров при конденсации рекомендуются до 10 м/с.

Тепловая нагрузка аппарата.

Тепло, отдаваемое более нагретым теплоносителем Q1, затрачивается на нагрев более холодного теплоносителя Q2 и на потери в окружающую среду Qпот.:

Q1= Q2+ Qпот. (1)

Так как Qпот= 2-3%, то им можно пренебречь и считать:

Q1 = Q2 = Q (2),

где Q – тепловая нагрузка аппарата.

Уравнение теплового баланса аппарата.

Q = G1*(I1Н-I1К) = G2*(I2К-I2Н) (3),

где G1 и G2 - массовые расходы теплоносителей, кг/с;

I1Н и I2Н - начальные энтальпии теплоносителей, дж/кг;

I1К и I2К и - конечные энтальпии теплоносителей, дж/кг.

Энтальпии теплоносителей:

Ii=ci*i (4).

Тепловой баланс аппарата при использовании теплоносителей, не изменяющих агрегатного состояния:

Q = G1*с1*(1Н-1К) = G2*с2*(2К-2Н) (6),

где с1 и с2 - средние удельные теплоемкости.

Тепловые балансы теплоносителя

при изменении его агрегатного состояния.

Теплоноситель – насыщенный пар, который конденсируется и конденсат не охлаждается: т = нп =кт .

Gт (iт – iкт ) = Gт * срт *т - Gт * сркт *кт = Gт *rт.

Теплоноситель – пересыщенный пар, который конденсируется и конденсат не охлаждается: т > нп =кт

Q=Qт –Qкт =Gт *(iт – iкт )= Gт * срт *(т - нп)+Gт *rт =

= Gт * срт *нп - Gт * срт *нп + Gт * срт *нп - Gт * сркт*кт=

= Gт * срт *т - Gт * сркт*кт .

Теплоноситель – пересыщенный пар, который конденсируется и конденсат охлаждается: т > нп > кт :

Q=Qт –Qкт =Gт *(iт – iкт )=

Gт * срт *(т - нп)+Gт *rт + Gт * сркт *(нп - кт) =

= Gт * срт *т - Gт * срт *нп + Gт * срт *нп -

- Gт * сркт*нп + Gт * сркт*нп - Gт * сркт*кт=

= Gт * срт *т - Gт * сркт*кт .

Основное уравнение теплопередачи.

Q = K*F*tср* (1),

где

F - поверхность теплообмена;

tср - средний температурный напор;

- время теплообмена;

К - коэффициент теплопередачи:

![]() (2).

(2).

Выражения для определения коэффициента К

в зависимости от способа передачи тепла.

При передаче тепла теплопроводностью К - это коэффициент теплопроводности , определяемый на основе закона Фурье:

![]() (3)

(3)

При конвективном теплообмене К - это коэффициент теплоотдачи , определяемый на основе закона Ньютона:

![]() (4),

(4),

При передаче тепла путем излучения К - коэффициент взаимного излучения с1-2 излучающих тел:

K=с1-2

= пр*K0*108

=

![]() (5),

(5),

где

К0 - константа лучеиспускания;

пр = 1 *2 - приведенная степень черноты;

1 и 2 - степени черноты излучающих тел.

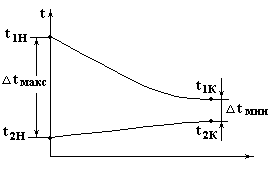

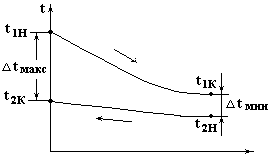

Движущая сила при прямотоке теплоносителей.

Схема прямоточного движения теплоносителей.

Рис.1.

График изменения температуры среды при прямотоке.

Рис.2

(1),

(1),При (Δtмакс/Δtмин)

(2).

(2).

При

:

:

(3).

(3).

Движущая сила при противотоке теплоносителей.

Схема противоточного движения теплоносителей.

Рис.3.

График изменения температур при противотоке.

Рис.4.

(1).

(1).

Затем используют те же соотношения (2) и (3), что и для прямотока, для определения средней движущей силы процесса.

Материалы к лекции №7

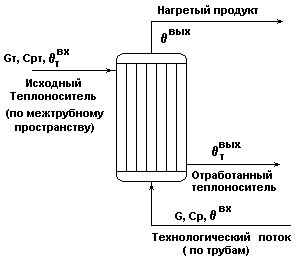

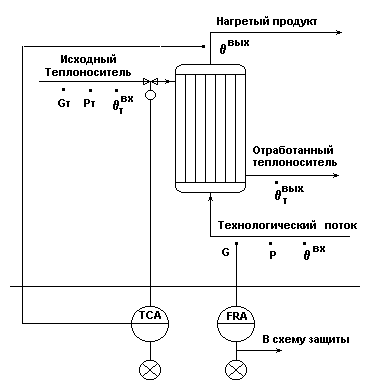

Автоматизация кожухотрубных теплообменников

Схема кожухотрубного теплообменника

с неизменяющимся агрегатным состоянием веществ.

Рис.1.

Технологический процесс: нагревание технологического потока G до температуры θвых с помощью теплоносителя Gт с неизменяющимся агрегатным состоянием.

Показатель эффективности: θвых.

Цель управления: поддержание θвых= θзд.

Математическое описание на основе физики процесса.

Движение теплоносителей осуществляется противотоком при заданных θтвх, θтвых, θвых, θвх.

Движущая сила процесса:

(1),

(1),

где

![]() .

.

Тепловая нагрузка аппарата:

(2).

(2).

Q(дж/с) позволяет определить Gтэфф и Gэфф на основе тепловых балансов:

![]() (3а);

(3а);

(3б);

(3б);

![]()

![]() (4а);

(4а);

(4б).

(4б).

Эффективное время пребывания:

![]() .

(5).

.

(5).

Математическое описание на основе теплового баланса.

Уравнение динамики:

![]() (6).

(6).

Уравнение

статики при

![]() :

:

![]() (7)

(7)

На

основании (6) и

(7) можно принять:![]() .

(8).

.

(8).

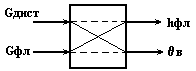

Информационная схема объекта.

Рис.2.

Возможные управляющие воздействия:

.

.

Возможные контролируемые возмущения:

.

.

Возможные неконтролируемые возмущения:

.

.Возможная управляемая переменная:

.

.

Анализ динамических характеристик объекта.

Уравнение динамики в нормализованном виде.

(9).

(9).

На основе

этого уравнения

динамики объект

по каналу

![]() описывается

математической

моделью апериодического

звена 1-го порядка:

описывается

математической

моделью апериодического

звена 1-го порядка:

![]() (10),

(10),

где:

![]() ;

;

.

.

Объект имеет транспортное запаздывание:

(11),

(11),

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

Таким образом, в целом динамика объекта по каналу управления описывается математической моделью апериодического звена 1-го порядка с запаздыванием:

![]() (12).

(12).

Анализ статической характеристики объекта.

Из уравнения статики выразим вых в явном виде:

(13).

(13).

Статическая характеристика линейна по каналам:

.

.Статическая характеристика нелинейна по каналу

.

.Статическую характеристику можно линеаризовать по отношению к G введением стабилизации соотношения расходов:

,

тогда получим:

,

тогда получим:

(14).

(14).

Линеаризованное представление статической характеристики через разложение в ряд Тейлора:

(15).

(15).

Линеаризованное представление приращения выходной переменной через приращения всех возможных входных переменных:

![]() (16).

(16).

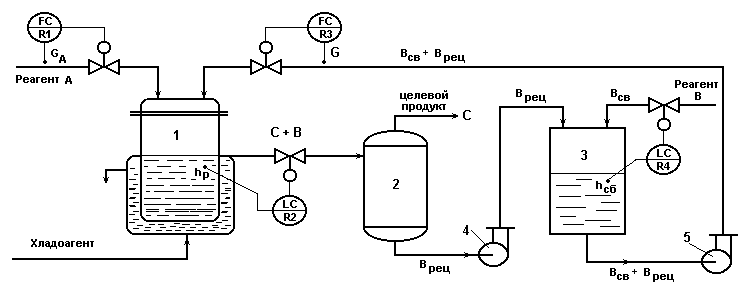

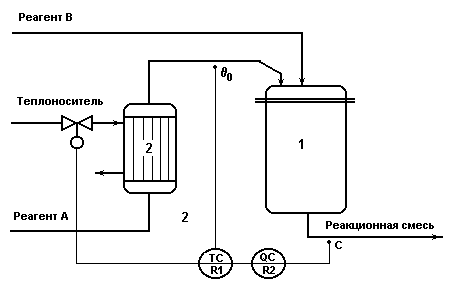

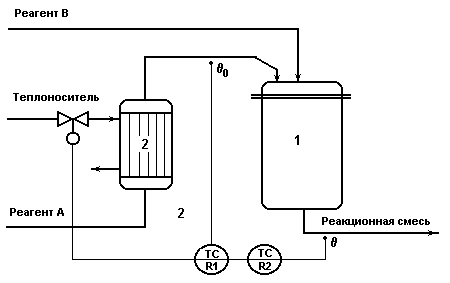

Типовая схема автоматизации

кожухотрубного теплообменника.

Рис.3.

Типовое решение автоматизации.

Типовое решение автоматизации кожухотрубных теплообменников включает в себя подсистемы регулирования, контроля, сигнализации и защиты.

Регулирование.

Регулирование температуры

по подаче

теплоносителя

Gт

- как показателя

эффективности

процесса нагревания

в кожухотрубном

теплообменнике.

по подаче

теплоносителя

Gт

- как показателя

эффективности

процесса нагревания

в кожухотрубном

теплообменнике.

Контроль.

расходы - Gт, G;

температуры -

;

;давление - Рт, Р.

Сигнализация.

существенные отклонения вых от задания;

резкое падение расхода технологического потока G , при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - отключается магистраль подачи теплоносителя Gт.

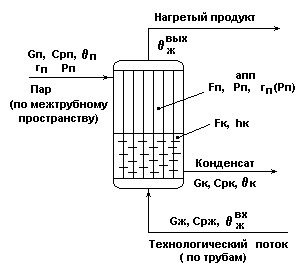

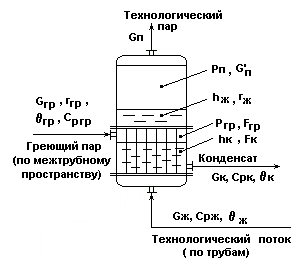

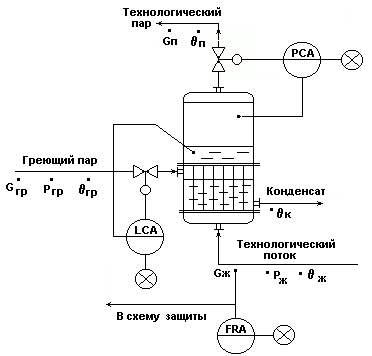

Схема парожидкостного теплообменника

(с изменяющимся агрегатным состоянием теплоносителя).

Рис.1.

Технологический поток (нагреваемая жидкость) Gж подается по трубкам теплообменника.

Теплоноситель с изменяющимся агрегатным состоянием (греющий пар) Gп подается по межтрубному пространству.

Показатель эффективности:

.

.

Цель управления: поддержание

.

.

Математическое описание на основе физики процесса.

Теплопередача от паровой фазы теплоносителя:

![]() (1),

(1),

Теплопередача от жидкой фазы теплоносителя:

![]() (2),

(2),

где:![]() - количество

тепла, передаваемое

от паровой фазы

и конденсата

теплоносителя

в единицу времени,

дж/с;

- количество

тепла, передаваемое

от паровой фазы

и конденсата

теплоносителя

в единицу времени,

дж/с;

![]() - коэффициенты

теплопередачи

для паровой

фазы и конденсата

теплоносителя,

дж/(м2*К*с);

- коэффициенты

теплопередачи

для паровой

фазы и конденсата

теплоносителя,

дж/(м2*К*с);

![]() - поверхность

теплопередачи

для паровой

фазы и конденсата

теплоносителя,

м2;

- поверхность

теплопередачи

для паровой

фазы и конденсата

теплоносителя,

м2;

![]() - средняя

движущая сила

при теплопередаче

от паровой фазы

к жидкому

технологическому

потоку и от

конденсата

к жидкому

технологическому

потоку.

- средняя

движущая сила

при теплопередаче

от паровой фазы

к жидкому

технологическому

потоку и от

конденсата

к жидкому

технологическому

потоку.

Общая тепловая нагрузка парожидкостного теплообменника:

![]() (3).

(3).

Так как

,

то интенсивность

теплопередачи

от паровой

фазы значительно

выше, чем от

конденсата.

,

то интенсивность

теплопередачи

от паровой

фазы значительно

выше, чем от

конденсата.

Поэтому на величину Q влияет величина соотношения Fп /Fк, которая зависит от уровня конденсата:

![]() (4а).

(4а).

где

![]() и

и

![]() (4б).

(4б).

На основании (4а) общая тепловая нагрузка Q также будет зависеть от уровня конденсата hк:

![]() (4в),

(4в),

Q(дж/с) позволяет определить Gпэфф и Gжэфф на основе тепловых балансов:

![]() (5а);

(5а);

(5б);

(5б);

![]()

![]() (6а);

(6а);

(6б),

(6б),

при hк =hэфф.

Эффективное время пребывания:

![]() .

(7).

.

(7).

Тепловой баланс парожидкостного теплообменника.

Уравнение динамики:

Полагаем:

пар перегретый

и конденсат

охлаждается

![]() :

:

(8).

(8).

Уравнение

статики при

![]() :

:

(9).

(9).

На основании (8) и (9) а также (6а) и (4в) можно записать:

![]() .

(10),

.

(10),

где

![]() ,

так как при Pп

кип

rп

.

,

так как при Pп

кип

rп

.

Материальный баланс по жидкой фазе

для межтрубного пространства.

Уравнение динамики:

![]() ,

(11),

,

(11),

Уравнение

статики при

![]() :

:

![]() (12)

(12)

На

основании (11)

и (12)

![]() и предпочтительное

управляющее

воздействие

– Gк.

и предпочтительное

управляющее

воздействие

– Gк.

Материальный баланс по паровой фазе

для межтрубного пространства.

Уравнение динамики:

(14),

(14),

где Мп - мольная масса паровой фазы теплоносителя, кг/моль;

Рп - давление паровой фазы теплоносителя, Па;

п - температура паровой фазы теплоносителя, К,

Vп - объем паровой фазы теплоносителя, м3 .

Уравнение

статики при

![]() :

:

![]() (15).

(15).

На

основании (14)

и (15)

![]() и предпочтительное

управляющее

воздействие

- Gп.

и предпочтительное

управляющее

воздействие

- Gп.

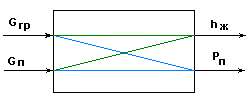

Информационная схема объекта.

Рис.2.

Возможные управляющие воздействия:

.

.

Возможные контролируемые возмущения:

.

.

Возможные неконтролируемые возмущения:

.

.

Возможные управляемые переменные:

.

.

Наиболее эффективные каналы управления:

![]() .

.

Анализ динамических характеристик парожидкостного теплообменника

как объекта управления температурой.

Исходные условия:

.

.Уравнение динамики в нормализованном виде.

(17)

(17)

На основе этого уравнения динамики объект по каналу

описывается

математической

моделью апериодического

звена 1-го порядка:

описывается

математической

моделью апериодического

звена 1-го порядка:

![]() (18),

(18),

где:

![]() ;

;

.

.

Объект имеет транспортное запаздывание:

(19),

(19),

где Vтруб - объем трубопровода подачи пара от Р.О. до входа в аппарат.

Таким образом, в целом динамика объекта по каналу управления описывается математической моделью апериодического звена 1-го порядка с запаздыванием:

![]() (20).

(20).

Анализ статической характеристики объекта.

Из уравнения

статики выразим

![]() в явном виде:

в явном виде:

(21).

(21).

Статическая характеристика линейна по отношению к воздействиям по:

.

.Статическая характеристика нелинейна по отношению к воздействию по Gж.

Статическую характеристику можно линеаризовать по отношению к Gж введением стабилизации соотношения расходов:

,

тогда получим:

,

тогда получим:

(22).

(22).

Линеаризованное представление статической характеристики через разложение в ряд Тейлора:

(23).

(23).

На основании (23) можно получить:

![]() (24).

(24).

Схема испарителя

(кожухотрубного теплообменника с изменяющимся агрегатным состоянием

теплоносителя и технологического потока).

Рис.1.

Показатель эффективности: hж - уровень жидкой фазы в трубках испарителя.

Цель

управления:

поддержание

![]() .

.

Математическое описание на основе физики процесса.

Общая тепловая нагрузка испарителя Q:

![]() (1).

(1).

На основании уравнения теплопередачи можно записать:

![]() и

и

![]() (2).

(2).

При теплопередаче от греющего пара и конденсата через трубки справедливы соотношения:

![]() и

и

![]() (3).

(3).

Общая поверхность теплопередачи Fт при конденсации греющего пара определится как:

Fт = Fп + Fк (4а),

и следовательно на основании (3) и (4а) можно записать:

![]() (4б).

(4б).

Определение

на основании

теплового

баланса по

греющему пару:

на основании

теплового

баланса по

греющему пару:

![]() =Gгр

*rгр

(5а);

=Gгр

*rгр

(5а);

=

=

![]() (5б).

(5б).

Определение

на основании

теплового

баланса по

технологическому

потоку:

на основании

теплового

баланса по

технологическому

потоку:

![]()

![]()

![]() (6а);

(6а);

(6б).

(6б).

Выводы из математического описания физики процесса:

Общая тепловая нагрузка, отдаваемая греющим паром зависит следующих его параметров:

![]() (7).

(7).

Общая тепловая нагрузка, получаемая технологическим потоком, определяет следующие его параметры:

![]() и

и

![]() (8);

(8);

![]() (9).

(9).

Математическое описание на основе

теплового и материальных балансов процесса.

Тепловой баланс испарителя.

Уравнение динамики:

В

развернутом

виде при условии

![]() и

и

![]() :

:

(10а).

(10а).

т.е. тепло выделяется за счет охлаждения Gгр от исходной температуры гр до температуры насыщенного пара

,

конденсации

пара и последующего

охлаждения

конденсата

до к

.

,

конденсации

пара и последующего

охлаждения

конденсата

до к

.

тепло расходуется на нагревание Gж до температуры

,

испарение

жидкости и

отводится с

образующейся

паровой фазой.

,

испарение

жидкости и

отводится с

образующейся

паровой фазой.

В свернутом наиболее общем виде выражение (10а) преобразуется к виду:

(10б).

(10б).

Уравнение

статики при

![]() :

:

![]() (10в)

(10в)

Выводы по тепловому балансу процесса:

В целом температура в испарителе на основании выражений (8) и (9) зависит от следующих параметров процесса:

(10г).

(10г).

Так как температура в испарителе у поверхности раздела фаз, т.е. в зоне испарения должна быть равна температуре кипения, то можно полагать:

= ж = п = кип ,

а температура кипения зависит от давления паровой фазы в испарителе, т.е. при Рп кип (при этом rж ).

Поэтому температура не может использоваться как показатель эффективности процесса испарения.

Однако, на основании (6а, 6б) температура важна для обеспечения расчетной общей тепловой нагрузки Q в испарителе, т.е. теплового баланса в аппарате.

Из выражения (10г) следует, что основными параметрами, характеризующими данный процесс, являются:

уровень hж и давление Рп технологического потока в испарителе;

уровень hк и давление Ргр потока греющего пара в кипятильнике;

Материальный баланс по жидкой фазе в испарителе

(для технологического потока)

Уравнение динамики:

![]() ,

(11),

,

(11),

Уравнение статики при

:

:

![]() (12).

(12).

На основании (11) и (12) можно считать:

![]() .

(13),

.

(13),

Предпочтительное управляющее воздействие Gгр.

Материальный баланс по жидкой фазе в кипятильнике

(для конденсата греющего пара).

Уравнение динамики:

![]() ,

(14),

,

(14),

Уравнение статики при

:

:

![]() (15).

(15).

На основании (14) и (15) можно считать:

![]() .

(16).

.

(16).

Предпочтительное управляющее воздействие является отбор конденсата Gк.

Материальный баланс по паровой фазе

для технологического потока в испарителе.

Уравнение динамики:

(17),

(17),

где

Мп - мольная масса паровой фазы технологического потока, кг/моль;

Рп - давление паровой фазы технологического

потока, Па;

п - температура паровой фазы технологического

потока, К,

Vп - объем паровой фазы технологического

потока, м3 .

Уравнение статики при

:

:

![]() (18).

(18).

На основании (17) и (18)можно считать:

![]() (19),

(19),

Предпочтительное управляющее воздействие Gп.

Материальный баланс по паровой фазе для кипятильника.

Уравнение динамики:

(20),

(20),

где Мгр - мольная масса паровой фазы греющего пара,

кг/моль;

Ргр - давление паровой фазы греющего пара, Па;

гр - температура паровой фазы греющего пара, К,

Vгр - объем паровой фазы греющего пара, м3 .

Уравнение статики при

:

:

![]() (21).

(21).

На основании (20) и (21) можно считать:

![]() (22).

(22).

Предпочтительное управляющее Gгр .

Информационная схема испарителя

на основе материального баланса.

Рис.2.

Возможные управляющие воздействия:

![]() .

.

Возможные управляемые переменные:

![]() .

.

Информационная схема испарителя

для типового решения автоматизации.

Рис.3.

В типовом решении автоматизации испарителей объект рассматривают как односвязный для основных каналов управления рис.3.

Однако, на основании схемы рис.3. объект можно рассматривать как многосвязный.

Многосвязность объекта с позиций физики процесса можно объяснить следующим образом:

При

;

т.к. при

;

т.к. при

При

;

т.к. при

;

т.к. при

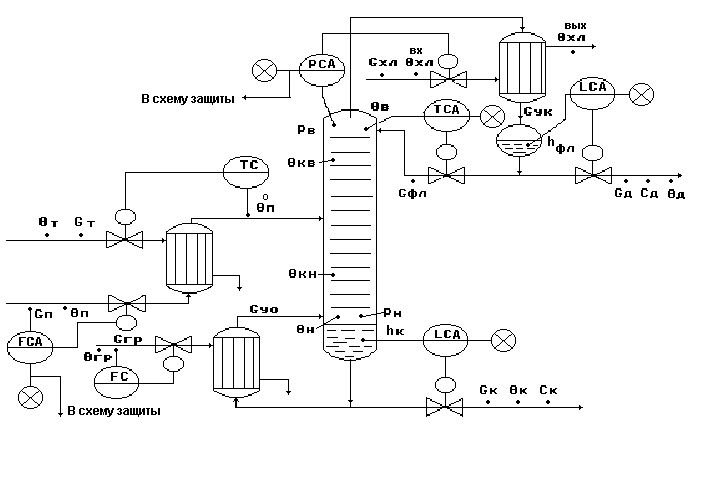

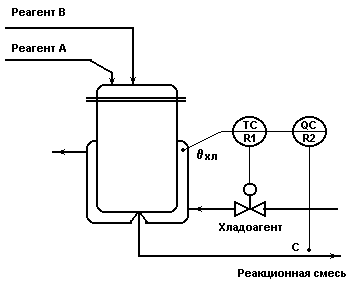

Типовая схема автоматизации испарителей.

Рис.4.

Типовое решение автоматизации испарителей.

Регулирование.

Регулирование уровня hж по подаче греющего пара Gгр - как показателя эффективности процесса нагревания в испарителе.

Регулирование давления Рп по отбору паровой фазы из испарителя - для обеспечения материального баланса по паровой фазе и стабилизации rж=f(Pп).

Контроль.

расходы - Gгр, Gп , Gж ;

температуры -

;

;давление - Ргр, Рж Рп ;

уровень - hж

Сигнализация.

существенные отклонения hж и Рп от заданий;

резкое падение расхода технологического потока Gж , при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - отключаются магистрали подачи греющего пара Gгр и отбора пара для технологических нужд.

Материалы к лекции №8

Автоматизация процесса выпаривания

Движущая сила процесса выпаривания.

Движущей силой процесса выпаривания является полезная разность температур полезн :

полезн = т - р-ракип (1).

Общая разность температур общ в процессе:

общ = т - р-лякип (2).

Общая разность температур общ больше полезной разности температур полезн на величину потерь :

полезн = общ - (3),

Величина потерь в процессе выпаривания:

= г + д + гп (4),

где - г потери за счет гидростатического эффекта; д - температурная депрессия; гп - потери температуры за счет гидравлических потерь в трубопроводе.

На основании выражений (2) и (4) выражение (3) примет вид:

полезн = т - р-лякип -( г + д + гп ) (5).

Температурная депрессия.

Определение д на основании (1) и (5):

д = р-ракип - р-лякип (6).

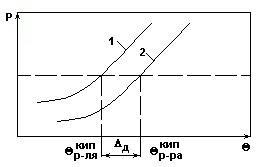

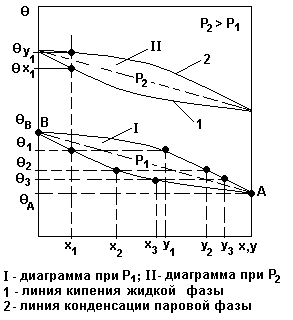

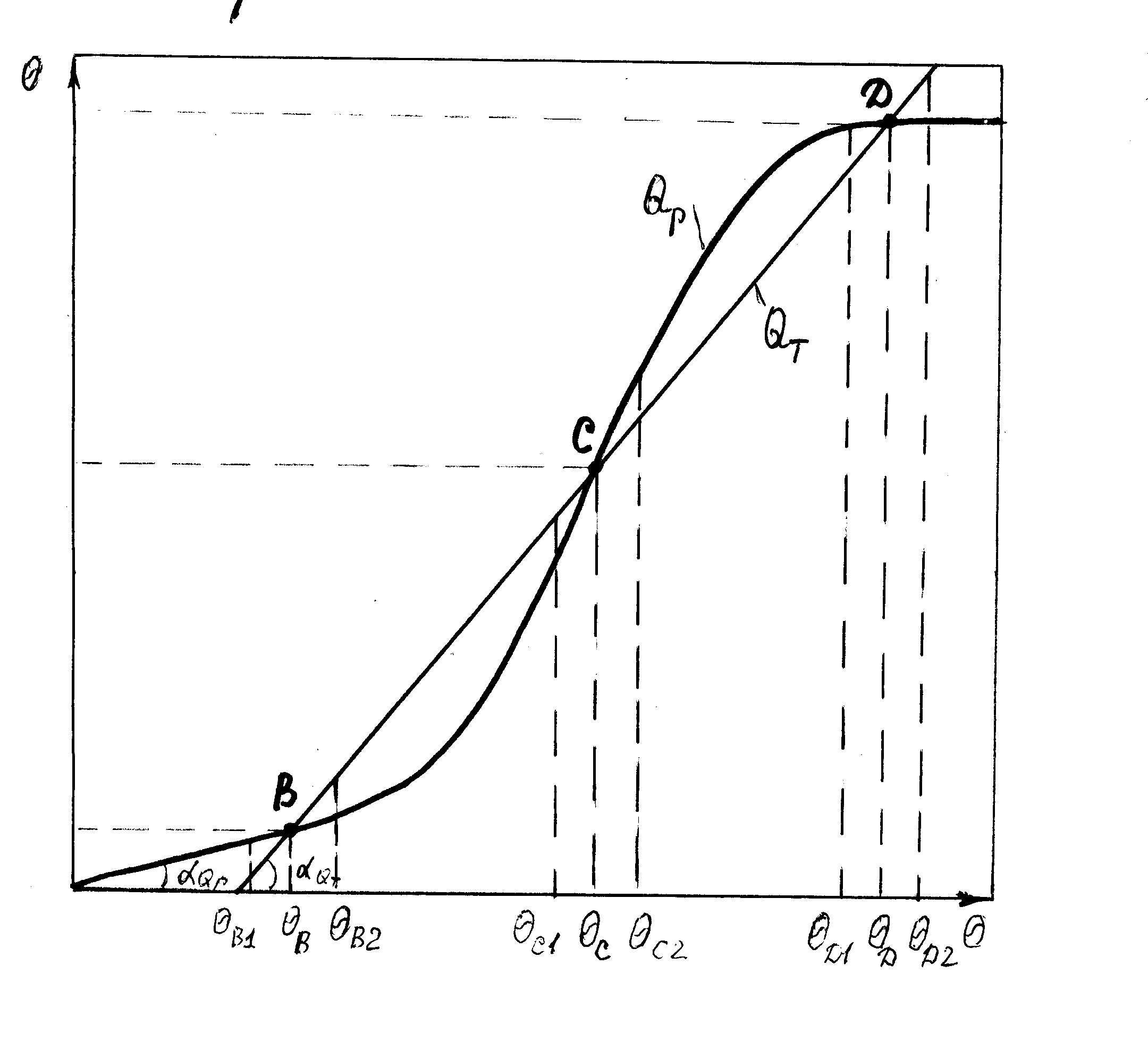

Определение д по диаграммам «Р - ».

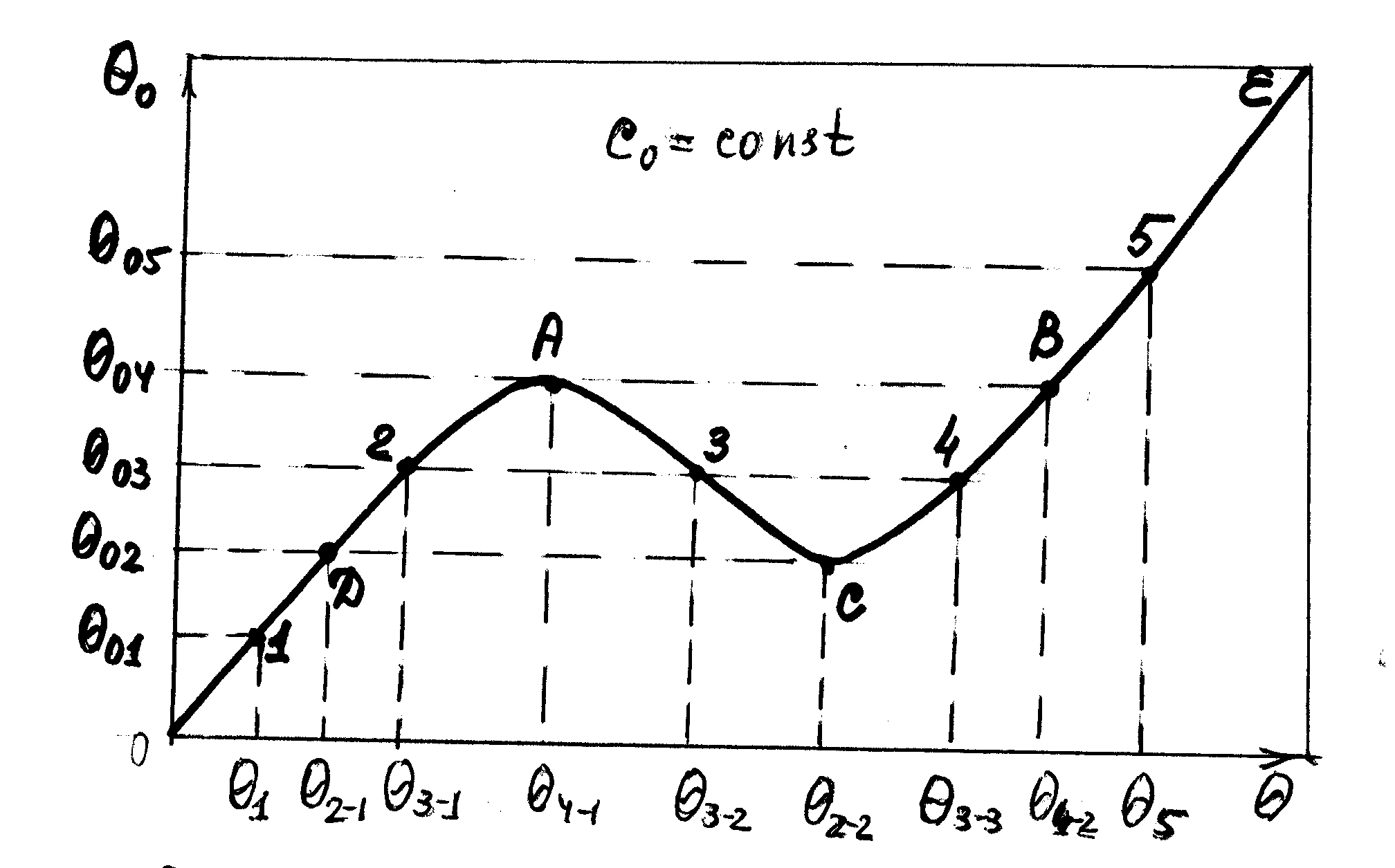

Диаграмма «Р - » для растворов и растворителей.

Рис.1.

Из диаграммы следует, что при P=const д = р-ракип - р-лякип

Расчетные соотношения для д:

Для концентрированных растворов недиссоциирующихся веществ:

(7),

(7),

Для концентрированных растворов диссоциирующихся веществ:

(8),

(8),

где R=8,31, дж/(моль*К);

cк - концентрация растворенного вещества в концентрированном растворе, моль/моль;

rпр-ля - теплота испарения растворителя, дж/моль;

р-лякип - температура кипения растворителя, К;

b - константа, определяемая опытным путем.

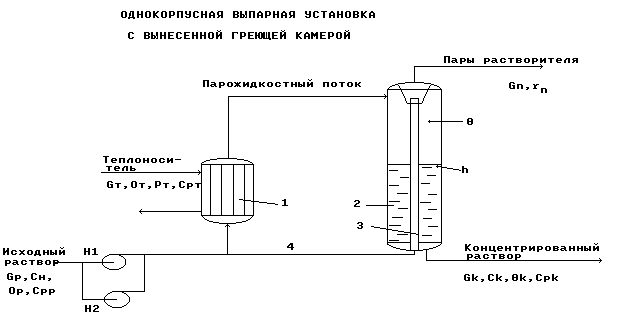

Объект управления

Схема выпарной установки естественной циркуляции

с вынесенной греющей камерой.

греющая камера;

- выпарной аппарат;

брызгоулавливатель;

циркуляционная труба

Рис.2.

Работа установки.

Исходный раствор подается по трубам кипятильника 1, где нагревается до температуры кипения с образованием парожидкостной смеси, которая далее поступает в выпарной аппарат (сепаратор) 2.

В сепараторе 2 парожидкостная смесь разделяется на паря растворителя и концентрированный раствор.

Пары растворителя проходят через брызгоулавливатель 3 и выводятся из процесса из верха сепаратора в виде парового потока Gп.

Выделенная брызгоулавливателем жидкая фаза из паров растворителя возвращается в кипятильник 1 по циркуляционной трубе 4.

Сконцентрированный раствор в виде потока Gк выводится из низа сепаратора.

Показатель эффективности процесса - концентрация концентрированного раствора ск.

Цель управления - обеспечение ск = скзд (на максимально возможном для данной установки значении).

Материальный баланс по растворенному веществу.

Уравнение динамики:

![]()

![]()

![]() (1),

(1),

Уравнение

статики

![]() :

:

![]() (2)

(2)

Из выражений (1) и (2) следует:

![]() (3),

(3),

Предпочтительное управляющее воздействие: Gр.

Тепловой баланс выпарной установки.

Уравнение динамики процесса выпаривания:

(5).

(5).

Уравнение

статики при

![]() :

:

(6).

(6).

В выражениях (5) и (6) принято:

;

;

;

; - количество

испаряемого

растворителя;

- количество

испаряемого

растворителя; - удельные

теплоемкости

исходного и

концентрированного

растворов,

которые не

починяются

закону аддитивности;

- удельные

теплоемкости

исходного и

концентрированного

растворов,

которые не

починяются

закону аддитивности; ,

,

где q - тепловой эффект растворения, определяемый на основании закона Гесса:

![]() ,

,

где qн и qк - интегральные теплоты растворения в начале и конце процесса.

На основании (5) и (6):

![]() (7).

(7).

Предпочтительные управляющие воздействия:

для обеспечения теплового баланса процесса - расход теплоносителя Gт;

для косвенного регулирования показателя эффективности процесса

- расход исходного

раствора Gр.

- расход исходного

раствора Gр.

В типовом решении автоматизации:

для косвенного регулирования показателя эффективности процесса выпаривания используют не температуру в аппарате, а температурную депрессию:

![]() .

.

Материальный баланс по жидкой фазе (для раствора).

Уравнение динамики:

![]() ,

(8),

,

(8),

Уравнение статики:

![]() (9)

(9)

На основании (8) и (9):

![]() .

(10).

.

(10).

Предпочтительное управляющее воздействие - Gк.

Материальный баланс по паровой фазе (для раствора).

Уравнение динамики:

(11),

(11),

где Мп - мольная масса паровой фазы (растворителя),

кг/моль;

Рп - давление в сепараторе, Па;

п = к =апп - температура в сепараторе, К,

Vп - объем паровой фазы в сепараторе, м3 .

Уравнение статики:

![]() (12).

(12).

На

основании (11)

и (12):![]() и предпочтительное

управляющее

воздействие

Gп.

и предпочтительное

управляющее

воздействие

Gп.

Материальный баланс по жидкой фазе (для теплоносителя).

Уравнение динамики:

![]() ,

(14),

,

(14),

Уравнение статики:

![]() (15).

(15).

На основании (14) и (15):

![]() .

(16).

.

(16).

Предпочтительное управляющее воздействие - Gкт.

Материальный баланс по паровой фазе (для теплоносителя).

Уравнение динамики:

(17),

(17),

где Мп - мольная масса теплоносителя, кг/моль;

Рт мтр - давление теплоносителя в межтрубном

пространстве кипятильника, Па;

т - температура теплоносителя, К,

Vтмтр - объем паровой фазы теплоносителя в

межтрубном пространстве кипятильника, м3 .

Уравнение статики:

![]() (18).

(18).

На основании (17) и (18):

![]() (19).

(19).

Предпочтительное управляющее воздействие Gт.

Информационная схема процесса выпаривания.

Рис.3

Возможные управляющие воздействия:

.

.Возможные контролируемые возмущения:

.

.Возможные неконтролируемые возмущения:

- удельные

теплоемкости

потоков срi

и теплота испарения

растворителя

rп .

- удельные

теплоемкости

потоков срi

и теплота испарения

растворителя

rп .Возможные управляемые переменные:

.

.

На основании рис.3 выпарная установка является сложным многосвязным объектом по возможным управляющим воздействиям

.

.

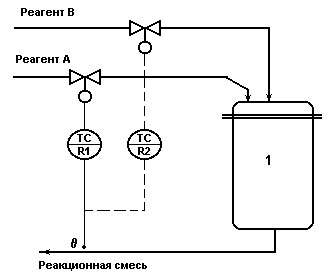

Типовая схема автоматизации процесса выпаривания.

Рис.4.

Типовое решение автоматизации процесса выпаривания.

Регулирование.

Регулирование температурной депрессии Δд по подаче исходного раствора Gр - как параметра, косвенно характеризующего показатель эффективности процесса выпаривания ск .

Регулирование давления в сепараторе Рпапп по отбору паров растворителя Gп - для обеспечения материального баланса по паровой фазе.

Регулирование уровня в сепараторе hк по отбору концентрированного раствора Gк - для обеспечения материального баланса по жидкой фазе.

Стабилизация расхода теплоносителя Gт - для обеспечения теплового баланса установки

Контроль.

расходы - Gт, Gр, Gк, Gп;

температуры -

;

;давление - Рп апп, Рт;

уровень концентрированного раствора в аппарате - hк;

Сигнализация.

существенные отклонения

от задания;

от задания;Прекращение подачи исходного раствора Gр , при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - открывается магистраль Gп, отключается подача теплоносителя и отбор концентрированного раствора.

СОДЕРЖАНИЕ

Министерство образования Российской федерации

Санкт-Петербургский государственный технологический институт

(технический университет)

Кафедра автоматизации процессов химической промышленности

Г.В. Иванова

«Автоматизация технологических процессов

основных химических производств»

Методические материалы по курсу лекций

(в двух частях)

Часть 2.

2003г.

УДК 66-52:66(075)

Иванова Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 2 / СПбГТИ(ТУ).-СПб., 2003.- 70с.

Методическое пособие предназначено для курса лекций по учебной дисциплине «Автоматизация технологических процессов основных химических производств», являющейся дисциплиной специализации 210201 – «Автоматизация технологических процессов химической промышленности» учебного плана по специальности 210200.

Пособие разработано в виде методических материалов, используемых при чтении лекций по дисциплине.

Часть 2 методического пособия включает в себя физико-химические основы технологических процессов, технологические схемы рассматриваемых объектов управления, математические описания объектов управления, постановку задачи автоматизации, типовые схемы автоматизации, типовые решения автоматизации для массообменных и реакторных процессов.

Утверждено на заседании методической комиссии факультета Информатики и управления 23 июня 2003г., протокол № 6.

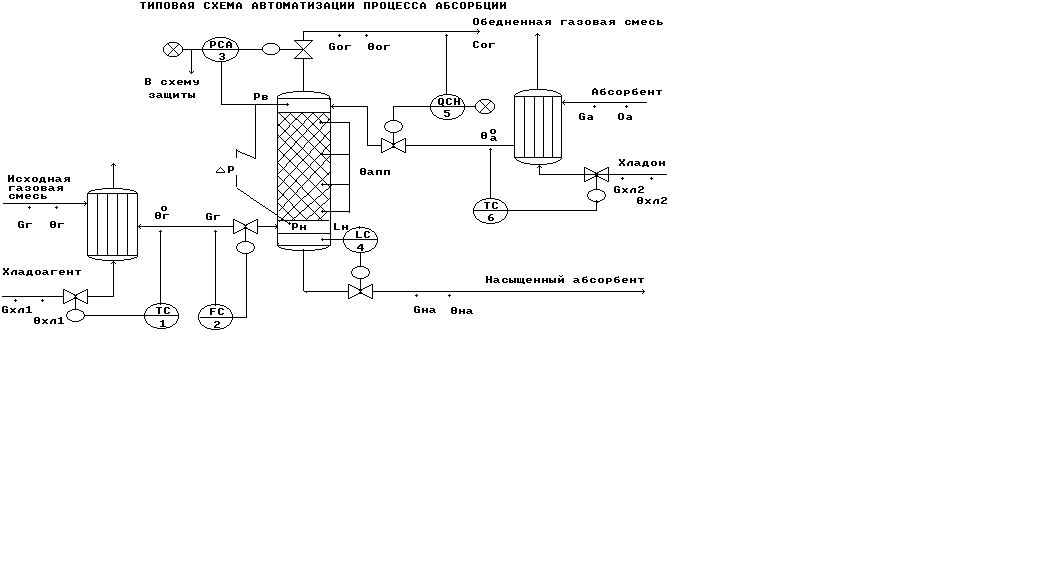

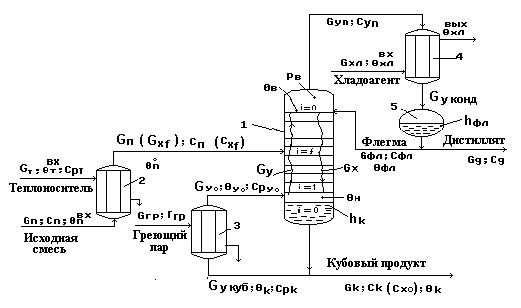

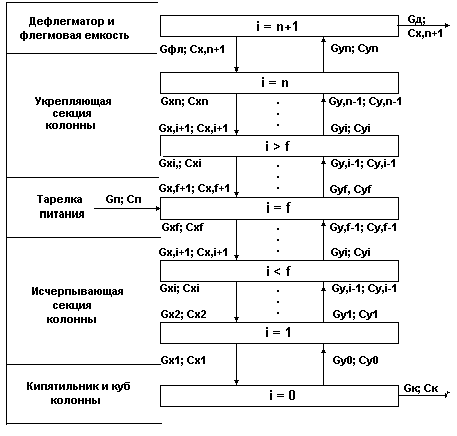

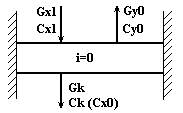

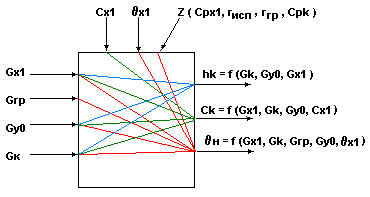

Материалы к лекции №9

Общая характеристика массообменных процессов

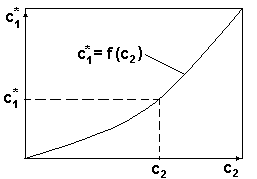

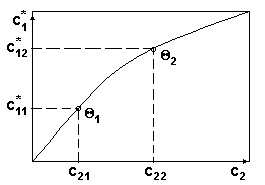

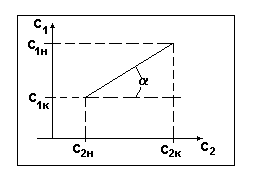

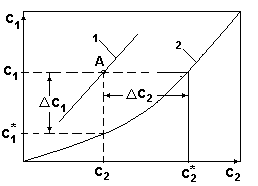

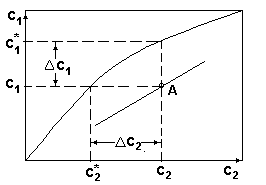

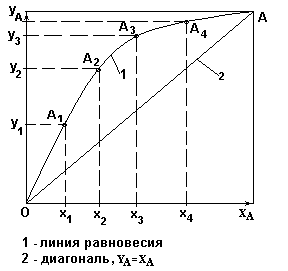

Вид диаграммы равновесия

для системы с 3 степенями свободы

c1* =f(c2) при θ=const и P=const;

Рис.2.

На диаграмме обозначено:

c1 - концентрация компонента в газовой фазе, cy.

c2 - концентрация компонента в жидкой фазе, cх.

при cх =c2, равновесное значение концентрации в газовой фазе будет cy* = c1*.

Вид диаграммы равновесия

для системы с 2 степенями свободы

c1* =f(c2) при Р=const.

Рис.3.

Каждая точка кривой рис.3 соответствует равновесному состоянию при различных температурах.

Отношение концентраций фаз при равновесии называют коэффициентом распределения:

(3).

(3).

Графически m можно определить:

,

,

т. е.как тангенс угла наклона касательной к линии равновесия, если она нелинейна,

или как тангенс угла наклона самой линии равновесия, если она линейна.

Уравнение рабочей линии процесс массопередачи

при противотоке распределяющих веществ.

Схема движения распределяющихся веществ

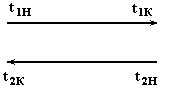

противотоком:

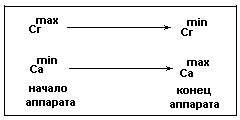

G1

c1

G1

c1

с1н с1к

с2к с2н

G2 c2

Рис.1.

Материальный баланс процесса по целевому компоненту можно записать в виде:

![]() (1),

(1),

или

![]() (2).

(2).

Для произвольного сечения аппарата с концентрациями с1 и с2 можно записать:

![]() (3а).

(3а).

или

![]() (3б).

(3б).

Выразим из (3б) зависимость с1 = f(с2):

(4).

(4).

Выражение (4) - уравнение рабочей линии (рабочих концентраций) массопередачи.

Это уравнение прямой с

.

.

Рабочая линия всего аппарата ограничена точками с координатами с1н , с1к , с2н , с2н .

Вид рабочей линии

при противотоке распределяющих веществ.

Рис.2.

Уравнение рабочей линии процесса при прямотоке

распределяющих веществ.

Схема движения распределяющихся веществ

прямотоком:

G1

c1

G1

c1

с1н с1к

с2н с2к

G2 c2

Рис.3.

Материальный баланс процесса по целевому компоненту можно записать в виде:

![]() (5),

(5),

или

![]() (6).

(6).

Для произвольного сечения аппарата с концентрациями с1 и с2 можно записать:

![]() (7а)

(7а)

или

![]() (7б).

(7б).

Выразим из (7б) зависимость с1 = f(с2):

(8).

(8).

Выражение (8) - уравнение рабочей линии (рабочих концентраций массопередачи) при прямотоке распределяющих веществ.

Это уравнение прямой с

.

.

Рабочая линия всего аппарата ограничена точками с координатами с1н , с1к , с2н , с2н .

Вид рабочей линии

при прямотоке распределяющих веществ.

Рис.4.

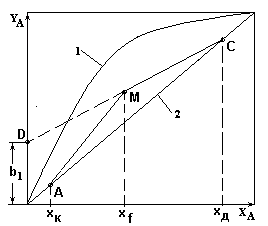

Диаграмма с1-с2 при расположении рабочей линии

выше равновесной.

Рис.1.

Из диаграммы рис.1 следует:

![]()

Это означает, что целевой компонент будет переходить из фазы G1 в фазу G2.

Диаграмма с1-с2 при расположении рабочей линии

ниже равновесной.

Рис.2

Из диаграммы рис.2. следует:

![]()

Это означает, что целевой компонент будет переходить из фазы G2 в фазу G1.

Средняя движущая сила процессов массопередачи.

при

:

:

![]() (1).

(1).

при

:

:

(2).

(2).

Основное уравнение массопередачи.

![]() (1),

(1),

где М - масса переносимого вещества, кг/с;

К - коэффициент

массопередачи,

![]()

∆ср - средняя движущая сила процесса массопередачи.

Определение движущей силы по каждой из фаз:

![]() (2),

(2),

![]() (3),

(3),

где

∆срy и ∆срx - средние движущие силы, в фазах y и x;

Ky и Kx - коэффициенты массопередачи для фаз y и x.

Материалы к лекции №10

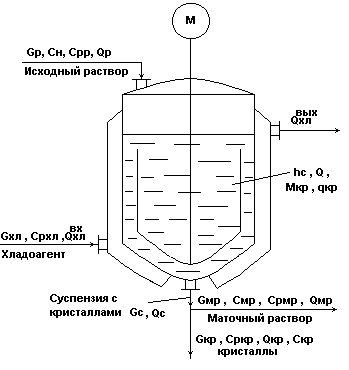

Автоматизация процесса кристаллизации

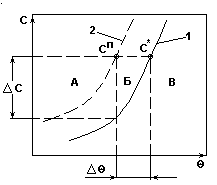

Система с резким возрастанием растворимости.

Рис.1.

- c*=f() - кривая растворимости, характеризующая равновесие концентрированного раствора при изменении .

- сп= f() - линия условной границы метастабильной области.

А - неустойчивая, лабильная область массового образования центров кристаллизации;

Б - относительно устойчивая метастабильная область образования и растворения кристаллов;

В - область ненасыщенных растворов.

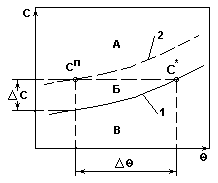

Система с плавным изменением растворимости.

Рис.2.

Переход в область пересыщенных растворов происходит только при значительном охлаждении.

При этом выделяется незначительное количество твердой фазы.

Рекомендуемый способ кристаллизации - получение сп удалением части растворителя из раствора.

Рекомендуемый метод кристаллизации - вакуум-кристаллизация.

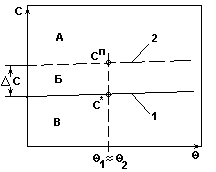

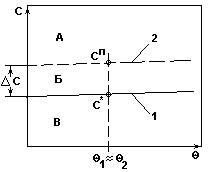

Система с незначительным изменением

растворимости.

Рис.3.

Рекомендуемый способ кристаллизации - получение сп путем выпаривания растворителя из раствора.

Рекомендуемый метод кристаллизации - изотермическая кристаллизация.

Изотермическая кристаллизация - это кристаллизация с удалением части растворителя испарением или вымораживанием.

Система с незначительным изменением

растворимости.

Рис.3.