Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Ремонт магнитной системы асинхронных двигателей

Реферат: Ремонт магнитной системы асинхронных двигателей

Реферат выполнил ст-т 6-ого куса, 12 гр. спец. 1801 Полукаров А.Н.

Самарский Государственный Технический Университет

Кафедра «Электромеханика и нетрадиционная энергетика»

Самара, 2006

Организация и структура электроремонтного производства

При организации территориального электроремонтного производства необходимо учитывать размеры обслуживаемой территории, размещение обслуживаемых объектов и величину их ремонтного фонда, а также возможности снабжения электроремонтного предприятия электроэнергией, водой, топливом, рабочей силой и т.д. При крупных заводах обычно организуют собственные электроремонтные производства, имеющие, как правило, цеховую структуру.

1.1. Классификация ремонта

Важнейшим условием правильной эксплуатации электрических машин является своевременное проведение планово-предупредительного ремонта (ППР) и периодических профилактических испытаний.

Наряду с повседневным уходом и осмотром оборудования в соответствии с правилами эксплуатации электроустановок потребителей (ПЭЭП) через определенные промежутки времени проводят плановые межремонтные испытания и измерения (профилактические испытания, не связанные с выводом в ремонт) и различные виды ремонта. С помощью системы ППР оборудование поддерживается в работоспособном состоянии, обеспечивающем выполнение им своих технических функций, и частично предотвращаются случаи отказов оборудования. В ходе планового ремонта оборудования в результате модернизации улучшают его технические параметры.

При планировании и организации ремонта следует иметь в виду, что электрические машины могут иметь ремонтопригодную и неремонтопригодную конструкцию. В последнем случае вместо ремонта оборудования осуществляют его замену.

По объему ремонт подразделяют на текущий, средний и капитальный. Текущий ремонт проводят во время эксплуатации оборудования для гарантированного обеспечения его работоспособности, он состоит в замене и восстановлении его отдельных частей и в их регулировке. Текущий ремонт проводится на месте установки оборудования с его остановкой и отключением. Средний ремонт предусматривает полную или частичную разборку оборудования, ремонт и замену изношенных деталей и узлов восстановление качества изоляции. При этом достигается восстановление основных технических показателей работы оборудования. Капитальный ремонт предусматривает полную разборку оборудования с заменой или восстановлением любых его частей, включая обмотки. При этом достигается полное (или близкое к нему) восстановление ресурса. В настоящее время в основном производят текущий и капитальный ремонт, хотя в некоторых случаях предусмотрен и средний ремонт.

По назначению ремонт делится на восстановительный, реконструкцию и модернизацию. Восстановительный ремонт осуществляется без изменения конструкции отдельных узлов и всего устройства в целом. Технические характеристики оборудования остаются неизменными. В ходе реконструкции могут изменяться конструкции отдельных узлов и заменяться отдельные материалы, из которых они изготовлены, при практически неизменных технических характеристиках. Модернизация предусматривает замену и усовершенствование существующих узлов и применяемых материалов, чтобы существенно улучшить технические характеристики, приблизив их к характеристикам нового современного оборудования.

По методу проведения ремонт делится на принудительный и послеосмотровый. Принудительный ремонт применяется в основном для ответственного оборудования. Суть его заключается в том, что через определенные промежутки времени электрические машины в обязательном порядке подвергают капитальному ремонту. Также через определенные промежутки времени проводят текущий и средний ремонт в соответствии с длительностью ремонтного цикла и его структурой. При этом ресурс оборудования между ремонтами полностью не используется и в ремонт может попасть исправное оборудование. Поэтому данный вид ремонта является наиболее дорогим. Послеосмотровый ремонт оборудования производится в объеме капитального ремонта только после осмотра и профилактических испытаний во время очередной ревизии или текущего ремонта. Ресурс оборудования используется при этом виде ремонта полностью, поэтому стоимость ремонта уменьшается. Однако, из-за возможности внеочередного незапланированного ремонта усложняется процесс его проведения и может увеличиться его длительность.

С принудительного на послеосмотровый вид ремонта можно переводить оборудование массового применения, не относящееся к основному и имеющее достаточный обменный парк.

По форме организации ремонт делится на централизованный, децентрализованный и смешанный. При централизованном ремонте работы осуществляют специализированные ремонтно-наладочные предприятия без использования местных ремонтно-эксплуатационных служб. К этой форме ремонта относится и фирменное ТО ответственного импортного оборудования. Усовершенствование этой формы ремонта предполагает создание центрального обменного фонда оборудования и расширение его номенклатуры, а также распространение сферы услуг ремонтных предприятий на проведение текущего ремонта и профилактического обслуживания. Централизованная форма ремонта обеспечивает наиболее высокое качество работ.

При децентрализованном ремонте работы осуществляют ремонтные службы предприятия, на котором установлено это оборудование.

При смешанном ремонте часть работ выполняется централизованно (сторонними организациями), а часть — децентрализованно (собственными ремонтными службами). Степень централизации зависит от характера предприятия, типа и мощности оборудования.

1.2. Структура цеха по ремонту электрических машин

Структура электроремонтного предприятия и состав его оборудования определяются в основном номенклатурой и объемом ремонтируемого оборудования. Поскольку форма организации ремонта электрических машин и другого электротехнического оборудования является цеховой, то далее будет рассмотрена именно эта форма организации работ. Следует отметить, что ремонтный цех может быть как самостоятельной производственной единицей, так и являться одним из цехов крупного отраслевого предприятия.

В ремонтном цехе производятся:

капитальный ремонт электрических машин, их реконструкция и модернизация;

средний и текущий ремонт;

ремонт и изготовление пускорегулирующей аппаратуры;

изготовление запасных частей;

изготовление электромонтажных узлов и заготовок;

ремонт и изготовление технологической оснастки для ремонта.

Все работы, проводимые в этом цехе, можно разбить на восемь основных видов: предремонтные, разборочно-дефектационные, изоляционно-обмоточные, слесарно-механические, комплектовочные, сборочные, отделочные и послеремонтные. В соответствии с видом производимых работ в состав ремонтного цеха, как правило, входят следующие отделения и участки:

склады поступающей и готовой продукции (территориально они могут быть объединены);

испытательный участок;

участок разборки, мойки и дефектации;

ремонтно-механический участок;

кузнечно-сварочный участок;

отделение ремонта контактных колец, коллекторов и щеточных аппаратов;

обмоточный участок;

участок восстановления обмоточных проводов (в ряде случаев здесь осуществляется и изготовление нового обмоточного провода);

пропиточно-сушильный участок с отделением окраски;

участок комплектации и сборки;

испытательная станция.

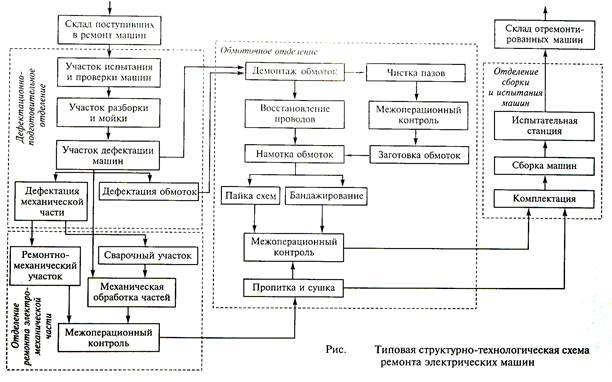

Кроме того, в структуру цеха могут быть включены участки гальванопластики и столярная мастерская. Типовая схема организации ремонта представлена на рис. 1

Рассмотрим особенности работы и оснащения наиболее важных участков ремонтного цеха.

Испытательный участок. Здесь производят предремонтные испытания для выявления неисправностей электрических машин, поступивших в ремонт. Помимо внешнего осмотра здесь измеряют активные сопротивления и сопротивление изоляции обмоток, проверяют целость подшипников (при работе машины на холостом ходу), правильность и плотность прилегания щеток к коллектору и контактным кольцам, уровень вибрации. Участок должен быть оснащен подъемно-транспортным и испытательным оборудованием.

Участок разборки, мойки и дефектации. Здесь производят очистку машин перед разборкой, разбирают их на отдельные узлы и детали и производят дефектацию (диагностику), определяя их состояние, степень износа и объем необходимого ремонта. Неисправные детали и узлы передают для ремонта на соответствующие участки, а исправные — на участок комплектации. По итогам дефектации составляется дефектная ведомость, определяется необходимый объем ремонта и потребность в комплектующих изделиях.

Участок должен быть оснащен подъемно-транспортным и моечным оборудованием, механическими и электрическими инструментами для разборки машин, станками для удаления обмотки, печью для выжига (или размягчения) изоляции, приспособлениями для выведения ротора из статора.

Ремонтно-механический и кузнечно-сварочный участки. На этих участках ремонтируют изношенные и изготавливают новые конструктивные детали электрических машин — валы, корпуса подшипников скольжения, крышки подшипников и др. Здесь же ремонтируют и изготавливают новые токоведущие части, такие как контактные кольца, коллекторы, щеточные механизмы, контакты. На этих участках производят ремонт и перешихтовку магнито-проводов (сердечников), а также механическую обработку и восстановление резьбовых соединений. Кроме того, здесь изготавливают необходимую для ремонта технологическую оснастку.

Участки оснащены соответствующим парком универсальных станков для механической обработки деталей, подъемно-транспортным оборудованием, прессами и ножницами для резки металла, универсальным сварочным и слесарным оборудованием.

Обмоточный участок. Здесь ремонтируют старые и изготавливают новые обмотки электрических машин, восстанавливают поврежденный обмоточный провод, осуществляют укладку, пропитку и сушку обмоток, производят сборку рабочей схемы соединения обмоток и осуществляют контроль изоляции обмоток в процессе ее изготовления и укладки. В отделении окраски проводят отделочные работы и окраску машин после сборки и испытаний.

На этом участке устанавливаются станки для очистки и изолирования проводов, намотки обмоток, резки и формовки изоляции, прессы для формовки катушек из прямоугольного провода, специальные станки для бандажировки обмоток. Участок оснащен инструментом для пайки и сварки проводов, необходимым пропиточным оборудованием и сушильными шкафами. Отделение пропитки и сушки должно иметь хорошую вытяжную вентиляцию. Подъемно-транспортное оборудование рассчитывается на узлы, имеющие максимальную массу (как правило, это статоры наиболее крупных машин).

Участок комплектации и сборки. Сюда направляются исправные чистые узлы и детали с участка разборки и дефектации, отремонтированные узлы и детали с остальных участков, а также недостающие комплектующие детали (крепеж, подшипники качения и т.п.). Полный машинокомплект поступает на сборку, где осуществляется поузловая и общая сборка электрических машин. Здесь же производится и балансировка роторов электрических машин.

Участок оснащен практически тем же оборудованием, что и участок разборки (за исключением моечного оборудования и оборудования для удаления обмоток). Кроме того, на участке установлены балансировочные станки.

Испытательная станция. Здесь проводятся послеремонтные испытания электрических машин по соответствующим программам, а также испытания новых конструкций, узлов и деталей, изготовленных в процессе реконструкции или модернизации.

2. Содержание ремонта

В зависимости от массы и размеров, а также от характера ремонта электрические машины либо ремонтируются на месте, либо направляются на ремонтное предприятие. Взаимные обязательства заказчика и ремонтного предприятия регламентируются в технических условиях ремонта.

Приемка в ремонт производится по акту, в котором кроме паспортных данных и предполагаемого объема ремонта указываются технические требования, которым должно удовлетворять оборудование после осуществления ремонта: мощность, напряжение, энергетические показатели и др. В ремонт принимаются только комплектные электрические машины, имеющие все основные узлы и детали, включая старые обмотки. Все соединительные и установочные детали должны быть демонтированы заказчиком. Как правило, не ремонтируют машины с разбитыми корпусами и подшипниковыми щитами и со значительным (более 25 %) повреждением магнитопроводов.

Ремонт должен быть выполнен качественно, чтобы после него был обеспечен необходимый уровень эксплуатационной надежности, а технические показатели соответствовали стандартам и нормам.

2.1. Ремонт электрических машин

Технические условия ремонта. Отремонтированная машина обеспечивается всеми необходимыми деталями, включая при необходимости соединительные и установочные, а камеры подшипников качения заполняются смазкой. Поверхности корпуса и подшипниковых щитов покрывают краской, а концы валов — консервационной смазкой.

После проведения послеремонтных испытаний ремонтное предприятие должно гарантировать безотказную работу машины в течение одного года при соблюдении условий транспортирования, хранения и эксплуатации.

Выходные концы обмоток маркируют в соответствии со стандартом, а на корпус машины устанавливают новый щиток с указанием предприятия, проводившего ремонт, даты выпуска из ремонта и технических данных машины в соответствии со стандартами.

На ремонтных предприятиях существуют технологические карты ремонта электрических машин, составленные в виде таблиц, в которых приведены номера и содержание всех технологических операций, технических условий и указаний по проведению ремонта. В них также приводятся данные об оснастке и оборудовании, необходимом для ремонта, и нормы времени на проведение отдельных операций.

Текущий ремонт. Этот вид ремонта применяется для машин, находящихся в эксплуатации или в резерве, в сроки, установленные графиком ППР. Текущий ремонт проводится на месте установки электрической машины с ее остановкой и отключением силами обслуживающего электротехнического персонала. Если для проведения текущего ремонта требуются специальные сложные приспособления и значительное время, то он проводится силами персонала электроремонтного или специализированного предприятия.

В процессе ремонта выполняют следующие работы:

чистка наружных поверхностей машины;

проверка состояния подшипников качения, их промывка и замена (в случае увеличенных радиальных зазоров);

проверка работы смазочных колец и системы принудительной смазки в подшипниках скольжения;

осмотр и чистка вентиляционных каналов, обмоток статора и ротора, коллекторов и контактных колец;

проверка состояния крепления лобовых частей обмоток и бандажей;

устранение местных повреждений изоляции и выявленных при осмотре дефектов;

сушка обмоток и покрытие их при необходимости эмалями;

шлифовка контактных колец и коллекторов (при необходимости их продораживание);

проверка и регулировка щеточного механизма и систем защиты;

сборка машины, проверка ее работы на холостом ходу и под нагрузкой;

проведение приемосдаточных испытаний и сдача в эксплуатацию с соответствующей отметкой в технической документации.

Капитальный ремонт. Этот вид ремонта применяется для машин, находящихся в эксплуатации, в сроки, установленные графиком ППР или по результатам профилактических (послеосмотровых) испытаний. Капитальный ремонт проводится для восстановления работоспособности и полного восстановления ресурса электрической машины с восстановлением или заменой всех изношенных или поврежденных узлов и заменой обмоток. Ремонт машины нецелесообразен, если имеются значительные повреждения механических узлов, которые невозможно устранить силами ремонтного предприятия.

Типовой объем капитального ремонта включает в себя:

операции текущего ремонта;

проверку воздушного зазора между статором и ротором (если конструкция машины позволяет это осуществить);

проверку осевого разбега ротора и зазоров между шейкой вала и вкладышем подшипника скольжения (при необходимости проводится перезаливка вкладыша);

полную разборку машины и мойку всех механических узлов и деталей, продувку и чистку коллектора, контактных колец, щеточного механизма и неповрежденных изоляционных деталей, дефектацию узлов и деталей;

ремонт корпуса, подшипниковых щитов, магнитопроводов (заварка трещин, восстановление резьбовых отверстий, восстановление посадочных мест в корпусе и щитах, удаление замыканий между отдельными листами сердечников статора и ротора, устранение распушения листов, восстановление прессовки, ремонт выгоревших участков с установлением протезов);

ремонт вала (исправление торцовых отверстий, устранение прогиба, восстановление посадочных отверстий и шпоночных канавок);

извлечение старых обмоток, изготовление и укладка новых обмоток из круглого провода, ремонт или изготовление новых обмоток из прямоугольного провода и их укладка, сборка и пайка (сварка) электрических схем, пропитка и сушка обмоток, нанесение на лобовые части покровных эмалей;

сборка и отделка машины, проведение приемосдаточных испытаний.

При капитальном ремонте производят замену подшипников качения, выработавших свой ресурс (вне зависимости от их состояния). Решение об использовании подшипников, не выработавших свой ресурс, принимается после их дефектации. При этом следует помнить, что ущерб от возможного отказа подшипника и связанного с этим отказа (остановки) двигателя существенно больше стоимости самого подшипника.

Обмотки из круглого провода и низковольтные обмотки из прямоугольного провода при ремонте, как правило, повторно не используют, поскольку извлечь такой провод без повреждения практически невозможно. После извлечения они передаются на переплавку. Высоковольтные обмотки из прямоугольного провода могут использоваться повторно после замены витковой и корпусной изоляции.

3. Разборка и дефектация электрических машин

При дефектации производят визуальный осмотр узлов и деталей машины, проводят необходимые измерения и испытания, определяют целость отдельных деталей и сборочных единиц, состояние рабочих поверхностей для установления объема необходимого ремонта. Если сборочная единица не имеет повреждений, ее разборку не производят. Разборка должна проводиться с использованием специального инструмента, чтобы не повредить детали и сборочные единицы.

3.1. Разборка электрической машины

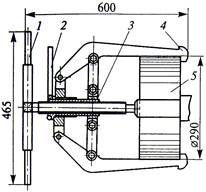

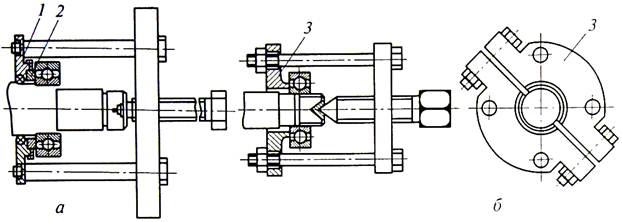

Перед снятием шкивов, полумуфт, шестерен и других соединительных деталей с вала машины следует вывернуть стопорный винт или выбить шпонку, фиксирующие соединительную деталь с валом. Место посадки заливают керосином или антикоррозионной жидкостью для устранения коррозии в месте контакта. При снятии этих деталей используют двух- или трехлапчатые съемники (переносные ручные или гидравлические). На рис. 3.1 показан процесс снятия шкива 5 с помощью лапчатого съемника. Лапы 4 съемника накладывают на наружную поверхность шкива и, вращая рукоятку 2, передвигают гайку 3 влево, обеспечивая плотный захват детали с упором в выходной конец вала. Затем, вращая рукоятку 1, стягивают шкив с вала. Лапы 4 съемника позволяют захватывать детали как за наружную, так и за внутреннюю поверхности, а путем перемещения гайки 3 можно фиксировать их положение. Работа с таким съемником обычно производится двумя рабочими, один из которых придерживает съемник за лапы 4, а другой вращает рукоятку 7.

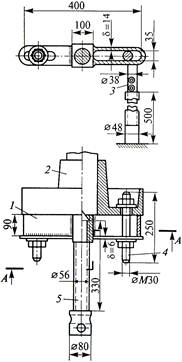

Для снятия соединительных деталей, имеющих аксиальные отверстия, можно использовать съемник (рис. 3.2), с которым может работать один рабочий. Траверса 1 соединяется с демонтируемой деталью 2 с помощью болтов 4. Затягивая винт 5, стягивают деталь с вала. Для предотвращения проворачивания вала при затяжке винта 5 одно плечо траверсы упирают в подставку из раздвижных труб 3. При снятии крупных деталей, требующих больших усилий, применяют гидравлические съемники, усилие в которых создается с помощью гидравлического пресса.

В ряде случаев для уменьшения требуемых для съема детали усилий производят нагрев детали. Для уменьшения нагрева вала его

обертывают смоченным в воде асбестовым картоном, а нагрев проводят интенсивно одной или двумя горелками, начиная от края детали по направлению к ступице. Температуру детали можно контролировать периодическим прикосновением прутка из олова, температура плавления которого около 250°С. В процессе нагрева внимательно следят за началом трогания детали, поскольку на нее действует большое усилие от съемника. Для нагрева детали можно использовать токи высокой частоты, при котором вал практически не нагревается.

В качестве примера рассмотрим процесс разборки асинхронного двигателя закрытого исполнения IP44. Разборка происходит в следующем порядке:

отсоединяют двигатель от электрической сети и от заземляющего провода;

отсоединяют двигатель от приводного механизма и снимают его с фундамента;

снимают шкив или полумуфту с помощью съемника;

снимают шпонку;

снимают кожух 5 вентилятора 7;

снимают вентилятор 7, предварительно ослабив его винт (вручную или с помощью съемника);

отворачивают болты, крепящие подшипниковые щиты 6 и 10 к корпусу, и снимают задний подшипниковый щит 6, легко ударяя по нему молотком из мягкого материала (дерево, пластмасса, медь);

вынимают ротор из статора для чего легкими толчками сдвигают ротор в сторону переднего подшипникового щита 10 и выводят щит из замка;

Рис. 3.1. Лапчатый съемник:

1 и 2 — рукоятки; 3 — гайка; 4 — лапы съемника; 5— шкив

А-А

Рис. 3.2. Съемник с траверсой: 1 — траверса; 2 — демонтируемая деталь; 3 — раздвижная труба; 4 — болт; 5 — винт

поддерживая ротор за вал, выводят его из статора, не допуская повреждения лобовых частей обмотки статора и крыльчатки ротора;

снимают передний подшипниковый щит 10, легко ударяя по нему молотком из мягкого материала;

снимают с помощью съемника подшипники 9 и (или) 13, если необходима их замена.

Снятие подшипниковых щитов можно производить отжимными болтами, если они предусмотрены в конструкции. В этом случае отжимные болты завертывают равномерно в отжимные отверстия, не допуская перекоса подшипниковых щитов.

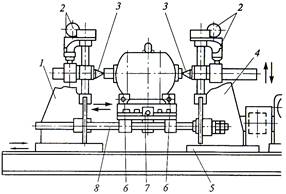

Ротор небольшой массы выводят из статора руками, поддерживая его с двух сторон, как описано выше. Более крупный ротор выводят из статора с помощью приспособления, показанного на рис. 3.3.

Серьгу 1 устанавливают так, чтобы она располагалась над центром тяжести ротора 2, после чего заводят цанговый патрон на вал 3. Вращая рукоятку 6, передвигают пластину 5 вперед, пока кулачки 4 не захватят вал 3 ротора 2. Затем вывешивают ротор, приподнимая приспособление за серьгу 1 с помощью крана, и извлекают его из статора. Небольшую регулировку при извлечении ротора можно осуществить, поддерживая его за ось 7. Описанное приспособление позволяет захватывать валы диаметром до 100 мм.

При снятии подшипников усилия следует прикладывать к внутренней обойме, чтобы избежать их повреждения.

Для этого применяют лапчатые съемники, имеющие глубокие

губки, или используют крышки подшипников. В последнем случае (рис. 3.4) между крышкой 1 и подшипником устанавливают специальные прокладки 2. Если . имеется место, то для съема подшипников можно использовать разъемный хомут 3.

Рис. 3.3. Приспособление для выема и заведения ротора:

1 — серьга; 2 — ротор; 3 — вал; 4 — кулачки; 5 — пластина; 6 — рукоятка;

7— ось

При разборке электрических машин часто используют гидравлические съемники (рис. 3.5). Этот съемник имеет рабочее -давление 6,4 МПа и позволяет развивать усилия до 100 кН при ; ходе цилиндра до 75 мм.

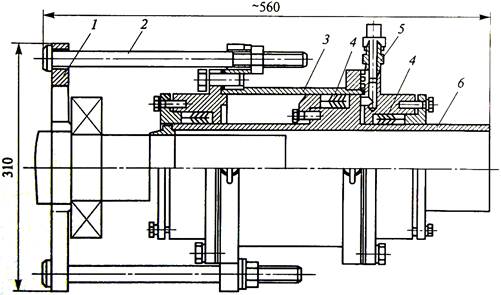

На электроремонтных предприятиях для разборки двигателей с высотой оси вращения 112...280 мм (3...9 габарит) ис-

Рис. 3.4. Снятие подшипников с использованием вставок (а) и хомута (б): 1 — внутренняя крышка подшипника; 2 — прокладки; 3 — хомут

пользуют специальный стенд для разборки двигателей (рис. 3.6). Перед установкой на стенд с двигателя снимают кожух вентилятора, вентилятор и болты, крепящие крышки подшипников, и подшипниковые щиты. Двигатель устанавливают на стенде рабочим концом вала к подвижной стойке 1 и закрепляют с помощью зажимов 6. С помощью электропривода 2 устанавливают пиноли-3 по высоте оси вращения двигателя и, перемещая стойку 1 вправо, фиксируют двигатель в пинолях (правая стойка 4 неподвижна). Включают движение стола 7 влево по направляющим 8, при котором левый подшипниковый щит выпрессовывается с наруж ного кольца подшипника, а правый — из замка на корпусе. Между правым подшипником и корпусом двигателя устанавливают опорную вилку (не показана) и включают движение стола вправо. При этом левый подшипниковый щит выпрессовывается из замка на корпусе, а правый подшипник — с вала. Устанавливают опорную вилку между левым подшипником и корпусом двигателя и включают движение стола 7 влево, производя выпрессовку левого подшипника с вала. Затем выводят пиноли 3 из центров вала, поворачивают стол 5 с двигателем на угол 60...90° и снимают с вала крышки подшипников, подшипниковые щиты и подшипники.

Рис. 3.5. Гидравлический подвесной съемник для снятия подшипников с валов двигателей с высотой оси вращения 180...280 мм (6...9-го габаритов): 1 — скоба; 2 — тяга; 3 — цилиндр; 4 — уплотнения; J — штуцер; 6 — поршень

Рис. 3.6. Стенд для разборки электродвигателя:

1 — подвижная стойка; 2— электропривод; 3— пиноли; 4— неподвижная стойка 5— поворотный стол; 6 — зажимы; 7— стол; 8 — направляющие

Одним из указанных выше способов выводят ротор из статора, ослабляют зажимы 6 и снимают корпус (статор) двигателя со стенда.

На все детали и узлы навешивают бирки с одним ремонтным номером двигателя и направляют статор на участок удаления (извлечения) обмотки, а остальные узлы и детали — на мойку. Если ротор имеет фазную (не короткозамкнутую) обмотку, то его направляют вместе со статором на участок удаления обмотки.

Технология разборки любой крупной электрической машины с подшипниками скольжения имеет свои специфические особенности, связанные с ее конструкцией, местом установки, наличием грузоподъемных механизмов и др. Поэтому приведем только общие операции по разборке крупных машин.

При разборке измеряют:

воздушный зазор между ротором и статором в четырех точках (через 90°) с обеих сторон;

радиальные зазоры в подшипниках и натяги крышек подшипников на вкладыши, радиальные зазоры между радиатором и диффузором;

зазоры по уплотнениям вала и по маслоуловителям;

совпадение магнитных осей статора и ротора;

осевой разбег ротора и уклон вала ротора.

Результаты измерений заносят в формуляр, проводят предре-монтные испытания и приступают к разборке машины. Снимают наружные и внутренние щиты и диффузоры, в воздушный зазор под ротор заводят лист электрокартона и после разборки опорных подшипников опускают ротор на статор. После этого снимают полумуфты или шестерни, подогревая их при необходимости, зачищают посадочные поверхности и определяют натяг.

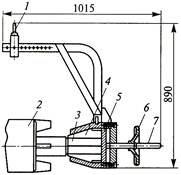

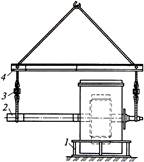

Чтобы не повредить обмотки статора при выводе ротора, их закрывают листами из прессшпана или резины. Ротор извлекают с помощью грузоподъемных механизмов и специальных скоб (для роторов массой до 500 кг), пригодных для роторов машин до 19 габарита включительно. Для выведения ротора на кран подвешивают траверсу 4 (рис. 3.7) с двумя регулировочными болтами 3. На вал надевают удлинитель 2. Вывесив ротор с помощью крана и регулировочных болтов 3, выводят его из статора (вправо) и опускают на предварительно установленную рядом со статором подставку (не показана). Затем снимают удлинитель, переносят левый строп на левый конец вала, вывешивают ротор и перемещают его на место ремонта или для дальнейшего транспортирования. Статор остается на своей фундаментной плите 1.

Рис. 3.7. Приспособление для вывода ротора электрических машин

15... 19 габаритов:

1 — плита; 2 — удлинитель; 3— регулировочный болт; 4— траверса

Если расточка статора расположена ниже поверхности фундаментной плиты, статор сначала поднимают и подкладывают под его лапы шпалы, чтобы расточка статора была выше верхней отметки плиты. Затем выводят ротор из статора. В настоящее время разработаны специальные приспособления для выведения ротора из статора без применения грузоподъемных механизмов.

После разборки детали и узлы крупных электрических машин несколько раз протирают салфетками, смоченными в бензине.

4. Ремонт магнитопроводов электрических машин.

В процессе работы электрической машины происходит износ вызывающий ослабление крепления и изменение формы отдельных деталей магнитопроводов. Детали теряют свою работоспособность в результате повреждений различного рода. Все это требует ремонта или замены этих деталей.

Характерными повреждениями сердечников статоров (роторов) являются ослабление посадки сердечника в корпусе (на валу), их сдвиг в осевом направлении, распушение крайних листов, ослабление прессовки, нарушение изоляции между листами, выгорание или оплавление отдельных участков и износ внутренней (наружной) поверхности.

4.1. Ремонт при ослаблении посадки сердечника.

Сначала осматривают сердечник статора и проверяют состояние стопоров и кольцевых шпоночных канавок, в которых они установлены. Затем устанавливают сердечник на место по заводскому исполнению и закрепляют его новыми стопорами или кольцевыми шпонками, причем отверстия для стопоров сверлят в новом месте. При ослаблении посадки сердечника ротора его выпрессовывают с вала, вал ремонтируют или заменяют на новый и вновь устанавливают сердечник ротора..

4.2. Ремонт при распушении крайних листов сердечника.

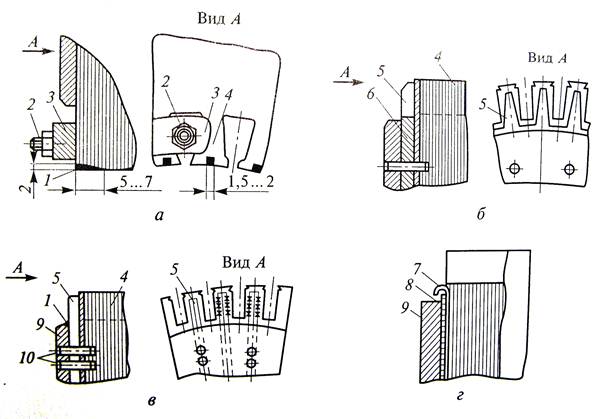

Для устранения этого дефекта в машинах малой мощности пропиливают ножовочным полотном наклонные пазы в зубцах (их размеры показаны на рис. 4.1, а) и проваривают эти пазы электродуговой сваркой (электрод ОММ5 диаметром 2 мм). При сварке распушенные зубцы 4 сжимают сегментом или кольцом 5 с помощью шпилек 2, пропущенных через пазы. Сварные швы 1 опиливают совместно с сердечником до требуемого размера. Распушенные зубцы можно также склеить, промазав лаком и стянув кольцом и шпильками до полного высыхания лака.

Для машин большей мощности, имеющих относительно высокие зубцы, указанные способы ремонта не применяют, поскольку они не обеспечивают прочное и надежное скрепление зубцов и создают замкнутые контуры для протекания вихревых токов. В этом случае рекомендуется установить дополнительную шайбу 6с пальцами (зубцами) 5, как показано на рис. 4.1, б, или установить отдельные нажимные пальцы 5 между сердечником и нажимной шайбой Я как показано на рис. 4.1, в. Фиксация дополнительных элементов может производиться с помощью штифтов 10. Такой ремонт возможен при распрессовке сердечника и его частичной или полной перешихтовке.

4.3. Ремонт при ослаблении прессовки сердечника.

При общем ослаблении прессовки сердечников небольшого диаметра между нажимной шайбой 9 и крайними листами 7 сердечника через каждые 2...4 зубца забивают текстолитовые клинья 8 (рис. 4.1, г), обеспечивающие нормальную прессовку сердечника. Чтобы определить необходимую толщину клина, можно предварительно опрес-совать сердечник при давлении 1 МПа. Ширина клина не должна превышать ширины зубца. Для предохранения клина от выпадения его перед установкой промазывают клеящим лаком и загибают крайний лист 7 сердечника. При местном ослаблении прессовки сердечника статора (дефект или выпадение вентиляционной распорки) поврежденную распорку выправляют, а вместо выпавшей забивают текстолитовый клин, загибая на него с двух сторон крайние листы сердечника.

Рис. 4.1. Ремонт сердечников:

а — с использованием сварки: б — с использованием дополнительных нажимных шайб с зубцами;

в — с использованием отдельных нажимных пальцев; г — с использованием клиньев; 1 — сварной шов;

2— шпилька; 3— кольцо (сегмент); 4 - зубцы сердечника; 5 — нажимные пальцы; 6 — дополнительная шай-ба; 7 - крайний лист сердечника; 8 — текстолитовый клин; 9 — нажимная шайба; 10 — штифты

При ослаблении прессовки сердечников крупных электрических машин, у которых прессовка осуществляется стяжными шпильками, производят подтяжку шпилек. Для этого удаляют сварные швы, стопорящие гайки стяжных шпилек от самоотвинчивания, подтягивают четыре гайки, расположенные в диаметрально противоположных точках, и производят обтяжку нажимного фланца, завертывая остальные гайки в несколько обходов. По окончании подтяжки восстанавливают сварные швы.

Если гайки не удается подтянуть или подтяжкой не удается восстановить прессовку сердечника, прессовку восстанавливают забивкой в зубцовую зону клиньев из стеклотекстолита марки СТЭФ-1. Поверхности для забивки клиньев обезжиривают бензином Б-70 и подсушивают, контактные поверхности сегментов и клиньев промазывают лаком БТ-99 или эпоксидным клеящим лаком ЭЛ-4. После установки клиньев для полной полимеризации проводят сушку при температуре 20...25°С в течение 10...12ч.

4.4. Ремонт при нарушении межлистовой изоляции.

Если имеется нарушение на небольшую глубину лакового покрытия отдельных сегментов, прилегающих к месту установки клиньев, то перед забивкой клина между сегментами вставляют прокладки из слюды на лаке БТ-99 на глубину 20... 35 мм. Местные нарушения межлистовой изоляции на поверхности статора устраняют путем установки лепестков слюды между сегментами или изолировкой сегментов жидким лаком БТ-99. Для этого сегменты разводят специально заточенными узкими и тонкими стальными полосами необходимой длины.

Большие площади повреждений устраняют травлением в концентрированной азотной кислоте. На статор наматывают намагничивающую и контрольную обмотки и, пропуская по намагничивающей обмотке ток, определяют место повышенного нагрева, что свидетельствует о повреждении изоляции. Поверхность, окружающую место повреждения, защищают шпаклевкой и химически стойкой эмалью, нагревают поврежденную зону до 75... 105 °С с помощью намагничивающей обмотки и, отключив ток, протравливают поврежденное место концентрированной азотной кислотой. После окончания травления остатки кислоты нейтрализуют 4...5-кратной обработкой салфетками, смоченными 10 % раствором кальцинированной соды, и промывают ремонтируемое место горячей дистиллированной водой температурой 40... 60 °С. Затем протирают его салфетками и промывают спиртом.

4.5. Ремонт при выгорании участка зубца сердечника.

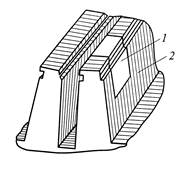

При выгорании или оплавлении участка зубца 2 сердечника удаляют дефектную часть и устанавливают на ее место «протез» 1 из стеклотекстолита для предотвращения выпучивания обмотки (рис. 4.2). Удаление поврежденной области производят с помощью острого зубила с его возможным предварительным высверливанием, после чего устраняют замыкания листов. «Протез» изготавливается по месту и устанавливается на клее ЭЛ-4.

Рис. 4.2. Зубец сердечника со вставкой:

1 — «протез» из стеклотекстолита;

2 — зубец

Список литературы

Вольдек А. И. Электрические машины. «Энергия», 1966.

Костенко М. П., Пиотровский Л. М. Электрические машины. «Энергия», 1965

Петров Г. Н. Асинхронные и синхронные машины. «Госэнергоиздат», 1965.