Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Реакторный графит: разработка, производство и свойства

Реферат: Реакторный графит: разработка, производство и свойства

Ю. С. Виргильев, А. Н. Селезнев, А. А. Свиридов, И. П. Калягина

Конструкционные углеродные материалы (КУМ) нашли широкое применение в атомных реакторах различного назначения: исследовательских, транспортных, промышленных уран-графитовых (ПУГР), высокотемпературных (ВТГР), энергетических (ЭГП-6) и большой мощности канальных (РБМ-К). В них КУМ используются в тепловыделяющих элементах замедлителя и отражателя нейтронов. В последнем случае потребность в графите исчислялась десятками тысяч тонн, что потребовало создания в стране совершенно нового промышленного производства — производства реакторного графита. Кроме того в конструкциях названных реакторов используются изделия из графитов различных марок в качестве уплотнителей и подшипников.

Производство графитов базируется на применении коксов различной микроструктуры в качестве наполнителей и как связующих веществ пеков, получаемых, как правило, из каменноугольных смол. Наполнителями для графитов атомных реакторов могут служить коксы, полученные из нефти или из конденсированных продуктов коксования углей, которые по своей микроструктуре близки к изотропным. Их оценка по 10-балльной системе равна 1,9—2,3 балла в соответствии с ГОСТ 26132-84 (Коксы нефтяные и пековые. Метод определения микроструктуры).

Технология получения указанных графитов для кладки реакторов и колец твердого контакта состоит в подготовке наполнителя (стадий прокаливания, измельчения и разделения на фракции), смешивании подготовленной шихты с пеком и прессовании полученной массы в заготовки требуемых габаритов. Затем «зеленые» заготовки обжигаются, пропитываются каменноугольным пеком до достижения необходимой плотности, и после операции последнего обжига гра-фитируются. При этом графит стремятся получить «максимально чистым», без примесей различных элементов (особенно бора), что принципиально для эффективной работы реактора в целом.

Историческая справка

В отечественной практике нефтяной спецкокс (марки КНПС) был получен в 40-х годах на мощностях Московского опытного нефтеперерабатывающего завода «Нефтегаз» и переработан в графит для атомных реакторов на Московском электродном заводе (МЭЗ) [1]. На основе этого графита в 1946—1947 гг. изготовили блоки с размерами 100x100x500 мм для первого на европейско-азиатском континенте реактора [2]. Реактор эксплуатируется уже в течение 55 лет.

В условиях МЭЗа, той его части, которая была построена и пущена в эксплуатацию в 30-х годах, стабильное многотоннажное производство реакторного графита не могло быть реализовано, и для обеспечения создаваемых уран-графитовых реакторов в 1946 г. в Москве был построен завод, вошедший в дальнейшем в качестве опытного в состав образованного в 1960 г. Государственного научно-исследовательского института конструкционных материалов на основе графита (НИИграфит). На опытном заводе произведены блоки кладки всех ПУГР, реактора Первой АЭС в Обнинске, энергетических реакторов Бело-ярской и Билибинской АЭС, блоки двух первых реакторов РБМ-К Ленинградской АЭС с гарантированным ресурсом эксплуатации 30 лет, а также разработан графит (ВПГ) для изготовления колец твердого контакта (КТК) для реакторов РБМ-К с гарантированным ресурсом их эксплуатации 20 лет. В дальнейшем, в связи с переориентацией мощностей МЭЗа на решение других важных для промышленности и государства задач, массовое производство КТК и блоков кладки РБМ-К, а затем и втулок ПУГР было переведено на построенный и пущенный в эксплуатацию в 1954 г. Челябинский электродный завод (ЧЭЗ). Для его обеспечения сырьем организовано расширенное производство кокса КНПС, в том числе на Волгоградском НПЗ [3].

Таким образом, в период 1940—70-х гг. были созданы производства как реакторных графитов, так и сырья для них, по мощности соответствующие планам создания атомной энергетики в СССР. Созданные мощности позволяли поставлять изделия для всех типов ядерных реакторов, а производство требуемого графита могло быть дублировано на двух электродных заводах — в Москве и Челябинске.

Исследованию влияния свойств исходных сырьевых материалов, параметров технологий производства различных марок графитов для реакторов различных типов в период 1940—50-х гг. посвящено много работ лабораторий опытного завода, МЭЗа, а с 60-х годов и созданного института НИИграфит. Практически все вновь создаваемые марки графитов конструкционного назначения, изготовленные на основе изотропного кокса КНПС, проходили испытания на пригодность для работы в зоне облучения.

Основные характеристики реакторного графита

В табл. 1 приведены свойства серийно производимых отечественных марок КУМ в сравнении с зарубежными аналогами [4]. При этом необходимо учитывать, что вследствие технологических особенностей производства, фактические значения некоторых характеристик для конкретных партий материала могут отличаться от номинальных на 10—20% [5].

Рассмотренные материалы относятся, в основном, к классу среднезернистых графитов с плотностью 1,7— 1,8 г/см3. Указанная плотность для графитов, полученных экструзионным методом прессования, достигается применением одной или нескольких пропиток обожженных заготовок пеком. Поскольку полуфабрикаты графитируют при температуре выше 2500 °С, такие графиты имеют хорошую кристалличность — параметр кристаллической решетки С находится в интервале значений 0,6716—0,6754 нм, степень графи-тации g = 0,8—0,9 отн. ед.

Отечественный неуплотненный среднезернистый реакторный графит имеет прочность того же уровня, а температурный коэффициент линейного расширения (ТКЛР) — выше, по сравнению с уплотненными пе-копропитками зарубежными графитами-аналогами (TSX, CSF и др.), проработавшими в качестве блоков в американских плутониевых реакторах в Ханфорде [6].

Графит ВПГ для колец твердого контакта РБМ-К, рекомендуемый также для внешнего отражателя и опорных колонн реактора ГТ-МГР [7], по прочности, теплопроводности, ТКЛР близок по свойствам к двукратно-уплотненным пекопропитками высокоплотным зарубежным реакторным графитам [4]:

— немецкому ATR-2E на основе пекового кокса, созданному для отражателя высокотемпературного газоохлаждаемого реактора AVR;

— американскому Н-451 с нефтяным коксом-наполнителем для перспективного (не построенного) ВТГР HTGR;

— французским графитам фирмы UCAR для реакторов РРЕА и SLWXX.

При этом по ТКЛР (что существенно для радиационной стойкости) графит ВПГ превосходит ATR-2E и, особенно, Н-451. Прочность японских мелкозернистых графитов марок IG-11 и IG-110 для высокотемпературного реактора HTTR, а также опытного графита DM332PU фирмы UCAR, выше, хотя ТКЛР у них того же порядка. Последнее предопределяет и близкую радиационную размерную стабильность, что будет рассмотрено ниже.

Влияние типа сырья и технологии получения на свойства графита

Опытные партии графитов МИГ-1 и МИГ-2, изготовленные на МЭЗе в конце 80-х годов преимущественно из зерен фракций менее 100 мкм и отпрессованные в изостате, имеют по сравнению с графитом IG-110 (изо-графит), практически одинаковые свойства, если их подвергнуть дополнительному уплотнению пеком.

Производимый в промышленных условиях графит марки АРВу, который имеет общепромышленное применение, уступает по своим свойствам японскому реакторному графиту [4]. Однако, после связывания порошка этого графита низкотемпературным пиро-графитом, в разработанных для ВТГР композитах типа ГСП, заметно увеличился ТКЛР и в несколько раз повысилась прочность [8].

Высокопрочные графиты иногда получают на основе непрокаленных коксов. Наполнитель из них содержит до 6—7% летучих веществ, что при обжиге позволяет получить материал с монолитной структурой без четких границ раздела между зернами [9]. У различных марок таких графитов были высокие плотность и прочностные характеристики. В промышленных масштабах реализовано производство мелкозернистых марок графита типа МПГ (МПГ-6, 7, 8), выпуск которых был освоен к концу 80-х годов на трех электродных заводах — МЭЗе, ДЭЗе и ВЗГИ. Технология базировалась на прессовании порошков.

Графиты марок МПГ, несмотря на высокую прочность, не могли быть применены в качестве элементов кладки в реакторах из-за недостаточной теплопроводности материала, а также в связи с ограниченными габаритными размерами заготовок. Указанное было обусловлено технологическими особенностями их производства. Изменить свойства графита удалось значительно позже — когда перешли на применение кокса с лучшей графити-руемостью. При этом были изменены и многие технологические параметры процесса.

Выполненные в конце 70-х гг. в институте НИИ-графит исследования по получению графитов экструзионным прессованием непрокаленных коксов (опытные среднезернистые графиты марок КПГ) [10] не реализованы в промышленности.

Не была внедрена в 80-х годах и технология получения экструзионным методом крупногабаритных заготовок для атомных реакторов, так называемый «нудель-процесс». Опытная партия заготовок была выпущена в небольшом объеме, получила марку ГР-1

| Таблица 1 Физические свойства реакторных графитов различных марок отечественных и зарубежных производителей [4] | |||||||||

| Марка |

d, г/см3 ! |

о, МПа | Е, ГПа | KIC* МПл-м1/2 | X, Вт/(м • К) | р, ТКЛР, КИК-1 мкОм'м | |||

| растяжение изгиб | сжатие | ||||||||

| РБМК | 1,68 | 7,6 | 19 | 34 | 6,5 | 0,37 | 103 | 10 | 3,8 |

| 6^ | 14 | ^3 | ^0 | 0,33 | "89" | Тз" | 4^2 | ||

| ЭГП-6 | 1,69 | 11,7 | 28 | 11,2 | 80 | 5,9 | 3,7 | ||

| ^5~ | 25 | 5,2 | 75 | 10,4 | 4Й? | ||||

| TSGBF | 1,65 | 16 | 14 | 2,7 | |||||

| 8^ | ^20 | ^9 | |||||||

| TSX | 1,71 | 38 | 11,4 | 6,0 | 1,1 | ||||

| 37 | 6,3 | 12,6 | 4Л~ | ||||||

| P3AN | 1,68 | 14 | 42 | 11 | 2,5 | ||||

| 9^2 | ^8 | TJ | ^9 | ||||||

| PGA | 1,74 | 10 | 15 | 32 | 12 | 140 | 6 | 1,3 | |

| "б" | II | 35 | 5^ | 3~?" | |||||

| ВПГ | 1,84 | 16 | 35 | 60 | 12 | 1,20 | 160 | 8 | 5,0 |

| 8 | ^20 | 58 | Т | и? | То | 5,4 | |||

| ATR-2E | 1,80 | 12,5 | 23 | 57 | 9,6 | 179 | 4,4 | ||

| Т | 57 | 8,4 | 163 | 4^" | |||||

| Н-327 | 1,78 | 13 | 21 | 32 | — | 0,64 | 150 | 5,6 | 1,3 |

| Т | Т? | 28 | 4^" | — | 140 | тг | зТ | ||

| Н-451 | 1,76 | 16 | 28 | 56 | 9 | 1,45 | 135 | 3,6 | |

| т? | 16 | 54 | 8 | — | 125 | 4^6" | |||

| IG-110 | 1,78 | 25 | 39 | 80 | 9,4 | 0,78 | 124 | 11,5 | 4,2 |

| 10 | — | 128 | — | 4^2 | |||||

| МИГ-1 | 1,73 | 16 | 24 | 55 | 7,9 | 120 | 11 | 4,8 | |

| МИГ-2 | 1,67 | 35 | 70 | 75 | 90 | 13 | 5,1 | ||

| АРВу | 1,69 | 14,5 | 26 | 61 | 6,8 | 51 | 16 | 5,3 | |

| 7^8" | бТ | Тз" | 4J | ||||||

| ГР-1 | 1,73 | 15 | 30 | 70 | 8-10 | 0,80 | 86 | 15 | 5,2 |

| Is | ^25 | 84 | 90 | Т4 | 5,4 | ||||

| АГ-1500 | 1,73 | 41 | 60 | 8 | 80 | 18 | 4,0 | ||

| То | 90 | 10,5 | 4j | ||||||

| P3JHA2N | 1,78 | 16 | 11 | 126 | 10 | 2,9 | |||

| Тб | 4,1 | ||||||||

| КПГ | 1,80 | 14 | 30 | 64 | 9,0 | 1,2 | 140 | 9-12 | 6,8 |

| ^27 | 11 | — | 140 | 13 | 6,8 | ||||

| МПГ | 1,80 | 32 | 55 | 100 | 11 | 1Д | 95 | 11,7 | 7,3 |

| 95 | 10,7 | 6^ | |||||||

| СПП | 1,56 | 17 | 49 | 8,3 | 0,8 | 80 | 13,5 | 5,8 | |

| ЕР | 1,60 | 20 | 28 | 7,5 | 0,1 | 50 | 25 | 5,9 | |

| 8 | 25 | 17,5 | — | 170 | 5,5 | TTi | |||

| ГСП-50 | 1,72 | 33 | 70 | 205 | 17 | 86 | 21 | 5,8 | |

| ГСП-90 | 1,79 | 95 | 352 | 21 | 90 | 32 | 5,5 | ||

| РРЕА | 1,85 | 22 | 34 | 82 | 12 | — | 140 | 9 | 5,0 |

| 19 | 28 | — | 11 | 130 | 10 | "5^3" | |||

| SLWXX | 1,83 | 20 | 24 | 64 | 11 | 1,3 | 165 | 7 | 4,6 |

| 16 | 21 | 10 | — | 146 | 9 | "sT | |||

| DM332PU | 1,81 | 34 | 43 | 91 | 12 | 1,0 | 117 | 11 | 4,6 |

| CSF | 1,68 | 17 | 52 | 11 | 255 | 4,5 | 1,8 | ||

| Т? | 46 | Т | Тз2~ | 7,7 | 3,8 | ||||

Примечания: Числитель — показатели для параллельного высоте блока направления, знаменатель — перпендикулярного. Для изотропных графитов — средние значения. Теплопроводность (X) дана для комнатной температуры, ТКЛР — для интервала температур 250—500 °С, KJC — коэффициент интенсивности напряжения (вязкость разрушения) и была предназначена для блоков ВТГР. Хотя и следовало ожидать повышения технических характеристик материала ГР [11], однако подобная технология на фоне массового производства атомных графитов марок ГР и ВПГ для реакторов РБМ-К была технически и экономически нецелесообразна.

Полученному графиту ГР-1 были присущи высокая прочность и повышенный ТКЛР. По свойствам он превосходил графиты, отработавшие свой ресурс в кладках национальных реакторов ВТГР — американский FSV (Н-327) и немецкий AYR (ATR-2E). По прочности при сжатии и изгибе, модулю упругости и ТКЛР графит ГР-1 лучше американского графита Н-451, разработанного для призматических блоков кладки более мощного высокотемпературного реактора HTGR. Из-за технологических особенностей производства полуфабриката МПГ графит ГР-1 имеет недостаточную теплопроводность, ее можно повысить дополнительными пекопропитками, что однако удорожает процесс производства.

Графит марки СПП-МПГ-Р для топливных элементов высокотемпературных реакторов (шаровые ТВЭЛы и компакты) можно получить из мелкозернистого наполнителя — порошка графита МПГ. Связующим здесь является плохо графитирующаяся фенол-формальдегидная смола. К тому же окончательная температура обработки не превышает 2000 °С. Поэтому такой двухфазный материал имеет неграфитированный компонент и невысокую теплопроводность [12].

Нефтяной полукокс в качестве связующего используется в композиционном графит-графитовом материале ЕР, в котором летучие вещества в полукоксе связывают рафинированный природный графит-наполнитель. При графитации из полукокса образуется прочный графитовый каркас, а природный графит обусловливает пластичность материала и его высокую теплопроводность в радиальном направлении.

По ряду причин после закрытия производства спецкокса на нефтеперерабатывающих заводах в Горьком и Москве, а позже — в 1994 г. и на НПЗ в Волгограде [13], производство атомных графитов, базировавшееся исключительно на коксе КНПС, было остановлено, и заводы оказались не готовы к его восстановлению из-за отсутствия разработок по коксу-дублеру.

Расширение сырьевой базы для получения реакторного графита

Специалистами Углеродпрома и Челябинского электродного завода был выполнен большой объем исследований свойств коксов отечественных производителей. Наиболее пригодным по своей микроструктуре оказался пековый кокс коксохимических производств [14, 15]. Однако по своим свойствам он существенно отличается от кокса КНПС, что потребовало, соответственно, изменить параметры технологического процесса [16]. Результатом отработки технологии на новом сырье стало полное восстановление производства графитов ВПГ и изделий из них (сменных элементов — колец и втулок для различных типов реакторов) на мощностях Челябинского электродного завода, что обеспечило бесперебойную и безаварийную эксплуатацию реакторов, их своевременный ремонт и замену ТВЭЛов.

НИИграфит вместе со специализированными институтами после большого объема исследований графита ВПГ на основе прокаленного пекового кокса, а также испытаний изделий из этого графита, были выданы положительные заключения о применимости полученных материалов в существующих конструкциях реакторов без уменьшения ресурса эксплуатации изделий и агрегатов в целом.

На одном из предприятий была проведена попытка получить графит для КТК (условно графит ГР-76-КС) на основе сланцевого (смоляного) прокаленного кокса с микроструктурой Бср = 3,9—4,3 балла. Однако известно, что кокс с такой микроструктурой, хотя и дает хорошие значения теплопроводности, имеет пониженные прочность и плотность, а полученные графиты отличаются повышенной анизотропией свойств, что и подтвердилось на опытных партиях.

Дальнейшее совершенствование водо-графитовых атомных реакторов пойдет, как можно ожидать, по пути повышения их единичной мощности, увеличения гарантированного срока службы с одновременным повышением надежности при эксплуатации. Для этих целей Углеродпром и ЧЭЗ отрабатывают технологии получения нескольких марок графитов с высокими эксплуатационными характеристиками [17, 18].

В качестве сырья используется композиционный наполнитель из непрокаленных коксов, различных по природе и микроструктуре. Указанное, в сочетании с выбранным способом прессования, позволяет получать графиты с широким диапазоном свойств, необходимые для новых конструкций реакторов различных размеров. В целях устойчивости производства графитов разработана и внедрена в производство на ЧЭЗе технология получения пекового кокса с более низкой температурой окончания процесса коксования по сравнению с таковой на коксохимических предприятиях [19].

Свойства новых марок графитов, полученных в промышленных условиях ЧЭЗа, представлены в табл. 2.

Таблица 2 Свойства новых марок графитов на основе композиционных наполнителей, полученных на Челябинском электродном заводе

| Марка графита на основе | Свойства | графитов | |||||||||

| композиционного наполнителя | dk, г/см3 | о, | МПа | Е, ГПа | X, | р, мкОм • м | ТКЛР, КГ6 | к-1 | |||

| изгиб | сжатие | Вт/(м -К) | |||||||||

| ЧКГ-3 (0275x260 мм) | 1,82 | 30, | 2 | 52 | ,9 | 10,0 | 116 | 10 | ,3 | 4,2 | |

| ЧКГ-4 (0205x260 мм) | 1,83 | 26, | 4 | 58 | ,6 | 11,3 | 137 | 9, | 4 | 4Д | |

| ГРЧ (0125x1200 мм) | 1,89 | 30, | 5 | 83 | ,1 | 12,4 | 122 | 9, | 0 | 5,0 | |

| ГРЧ (430x570x1300 мм) | 1,79 | 19, | 2 | 47 | ,3 | 8,6 | 152 | 8, | 0 | 4,4 | |

| ГРЧ-Г (0260x230 мм) | 1,89 | 23, | 7 | 65 | ,1 | 11,0 | 164 | 8, | 0 | 4,2 | |

Таким образом, выполненные исследования позволили разработать технологию получения новых марок высокоплотных графитов с широким диапазоном свойств; значительно расширить габариты заготовок и изделий из них; внедрить в производство различное по своей природе сырье от нескольких поставщиков и разработать технологии получения новых видов сырья. Все это делает производство новых КУМ гибким и устойчивым и позволяет рассматривать сами материалы как перспективные для применения в атомных реакторах новых конструкций повышенной мощности (например, МКЭР-1500) с длительным сроком гарантированной эксплуатации.

Изменение свойств графита в условиях радиации

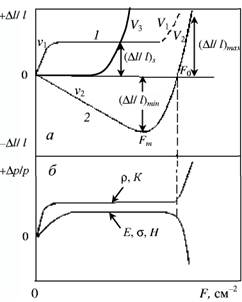

В результате многолетних радиационных испытаний углеродных материалов в исследовательских и промышленных реакторах и изучения свойств кернов, систематически выбуриваемых из кладок действующих реакторов, установлены закономерности поведения графита при облучении и зависимость наблюдаемых изменений от технических характеристик графита, в том числе от его структуры и свойств. Из последних важнейшим является радиационное изменение размеров или формоизменение (рис. la), поскольку определяет как конструктивную стабильность кладки, так и радиационное изменение макросвойств самого графита.

При низкотемпературном облучении (< 300 °С) усадка отсутствует, а первичное распухание V] стабилизируется на определяемом температурой уровне (А///),. При высоких дозах оно переходит во вторичное распухание со скоростью Vl (рис. la, кривая 7). Облучение при средних температурах (350—800 °С), соответствующих рабочим, вызывает усадку, идущую в водографитовых реакторах в течение 20—25 лет с постоянной скоростью v2. Усадка при Fm сменяется вторичным распуханием со скоростью V2 (кривая 2 на рис. 1). При высокотемпературном облучении (>900 °С) начальная усадка невелика или отсутствует и переходит во вторичное распухание со скоростью V$ (кривая 3).

Естественно, имеющая место в промышленных партиях упомянутая выше вариация структуры и свойств, внешних факторов (условий облучения, окисление, «качества» облучения и т.д.), отражается на указанных на рис. la показателях: скорость усадки растет как с уменьшением ТКЛР, так и особенно с ухудшением степени совершенства кристаллической структуры. При этом вторичное распухание наступает быстрее по дозе, его скорость выше (значения Fm и F0 уменьшаются, v увеличивается). Снижение плотности из-за распухания или окисления уменьшает скорость V. Рост температуры облучения сначала увеличивает V, а затем последняя снижается. Экстремум скорости распухания соответствует температуре 700—850 °С.

На рис. 2 для температуры облучения 350—450 °С даны дозовые зависимости формоизменения отечественного блочного реакторного графита ГР и графита TSX американского реактора N в Ханфорде [6]. У графита TSX выше формоизменение блоков кладки, особенно ее анизотропия. Низкую размерную стабильность графита обусловило использование высоко-анизометричного кокса Conventional.

Дозовые зависимости для графита ГРП-2 принципиально такие же, что и для графита ГР. При температурах 500—550 °С усадка в перпендикулярном направлении та же, а в параллельном — больше. Вторичное распухание начинается при большем флюенсе и идет с той же скоростью. Скорость усадки ГРП-2 близка к таковой у Н-451, а ее уровень меньше, чем у

Рис. 1. Зависимость относительных изменений размеров (а) и физических свойств (б) графита от флюенса нейтронов (/).

/о — критический флюенс нейтронов; р — электросопротивление; Е — модуль Юнга; К — термическое сопротивление (обратная теплопроводность); о — предел прочности при сжатии; Н — твердость. Температуры облучения (°С): 1 - 50-300; 2 - 300-900; 3 - >900

Рис. 2. Зависимость от флюенса нейтронов относительного изменения размеров образцов (/У//) реакторных графитов.

Ориентировка образцов — параллельно (||) и перпендикулярно (JL) высоте блока. Температура облучения 350—450 °С

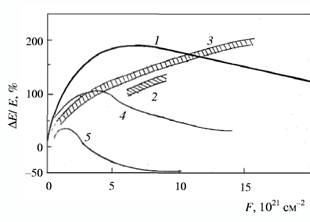

Рис. 3. Зависимость относительного изменения длины образцов ВТГР различных марок от флюенса нейтронов.

Вырезка образцов перпендикулярно (а) и параллельно (б) длине заготовок. Температура 500—600 °С. 1 — ГРП-2; 2- Н-451; 3— ГР-1; 4 - ATR-2E; 5- IG-110

зарубежных графитов на основе прокаленных коксов ATR-2E и IG-110 (рис. 3).

Дозовые зависимости формоизменения при 350— 450 °С образцов мелкозернистых графитов: отечественных АРВу, МИГ-1, МИГ-2, ГСП и японского IG-110, облученных вместе в реакторе БОР-60, даны на рис. 4 [20]. Формоизменение прессованного АРВу, естественно, с обратной анизотропией близко к таковому «прошивного» ГР на рис. 2. При связывании порошка этого графита пироуглеродом скорость усадки такого композита резко возрастает из-за наличия не-графитированного компонента — пироуглерода. Усадка отформованных в изостате образцов остальных трех графитов изотропна и меньше, чем у АРВу. При этом МИГ-1 и -2 стабильнее японского реакторного графита. Положение показанных на рис. 4 кривых объясняется различием микроструктуры графитов и отличием значений их ТКЛР, с которым связано формоизменение.

Хорошая кристалличность, более прочные структурные связи, высокое значение ТКЛР графитов на основе непрокаленного нефтяного кокса обусловили их высокую радиационную стабильность [21]. По этой причине дозовые зависимости формоизменения ГР-1 близки к таковым для образцов МПГ. Его формоизменение существенно меньше, чем у графитов на основе прокаленных коксов: ГР (см. рис. 2) и ГРП-2,

Рис. 4. Зависимость относительного изменения размеров образцов мелкозернистых графитов на основе прокаленных нефтяных коксов от флюенса нейтронов.

1 - АРВу; 2 - IG-110; 3 - МИГ-1; 4 - МИГ-2; 5 - ГСП-90

а также зарубежных плотных графитов ATR-2E и IG-110 (рис. 3).

Скорость усадки и ее уровень у образцов матричного материала СПП-МПГ-Р был выше, чем у МПГ, несмотря на то, что наполнителем служил порошок графита МПГ (рис. 4). Определяющим здесь явилось поведение второй фазы — не полностью графитиро-ванного связующего [22].

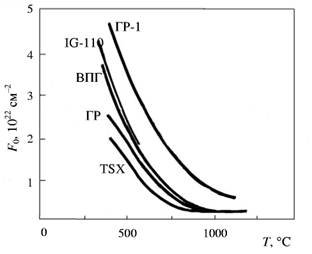

Накопленные данные позволили наметить область надежной эксплуатации (life-time) реакторного графита ГР, что существенно прежде всего для прогнозирования ресурса кладок действующих реакторов. Для перпендикулярного направления, где вторичное распухание начинается раньше по дозе, на рис. 5 нанесена зависимость критического флюенса F0 от температуры. С ее ростом он снижается. Левее кривой — область, где вторичное распухание еще не развилось. Правее — область, в которой оно превалирует и идет с постоянной скоростью. Здесь графит может работать, теряя свою прочность ниже исходного значения до облучения. При этом разрушения кладки под собст-

Рис. 5. Зависимость от температуры облучения критического флюенса нейтронов (life-time) образцов реакторных графитов.

венным весом еще не происходит. Наличие окисления, так же как и понижение исходной прочности уменьшает допустимое время работы.

Проведенные исследования обеспечили безопасную работу реакторного графита ГР-220 в кладках промышленных реакторов и обосновали возможность продления срока их работы. Эксплуатация ПУГР в течение 40 лет, когда их ресурс был превышен более чем в два раза, подтвердила сделанные выводы. Результаты испытаний образцов графитов ГР-280 и ГРП-2 для реакторов РБМ-К при дальнейшей эксплуатации подтвердили гарантии, выданные при разработке графитов для этого реактора, и позволили обосновать продление срока их работы еще на 15 лет. Применение графита ГР-1 обеспечит работу блоков кладки перспективного реактора МКЭР-1500 с 50-летним ресурсом, способного заменить реакторы РБМ-К после окончания их эксплуатации [23].

У разработанных на основе альтернативных коксов графитов экспериментально и путем расчета [24] подтверждена радиационная размерная стабильность. Формоизменение вместе облученных при 350—450 °С в реакторе БОР-60 образцов реакторного втулочного графита — альтернативных и стандартного — сопоставлено на рис. 6. Поскольку у графитов ГР-КП-П и ГР близки ТКЛР и степени совершенства кристаллической структуры, они имели и близкие скорости усадки. При этом вторичное распухание у первого начнется позднее по дозе. Выполненная в соответствии с [24] расчетная оценка для ГР-КП-П (пунктир на рис. 6) близка к имеющимся экспериментальным данным.

У графита ГР-КС-П усадка и скорость усадки перпендикулярных образцов близка к показателям стандартного графита. В то же время, низкий ТКЛР параллельных образцов обусловил более высокую усадку и ее скорость в этом направлении. За счет этого появляется и большая анизотропия формоизменения. С ними совпадают и дозовые зависимости графита ЭГП-6 на основе этого кокса для втулок реакторов БиАЭС.

Рис. 6. Зависимость от флюенса нейтронов относительного изменения длины образцов втулочного реакторного графита на основе различных коксов.

Температура 350—450 °С: 1 — нефтяной КНПС (ГР-76); 2, 2' — пековый (ГР-КП-П); 3, 4 — сланцевый (ГР-КС-П и ЭГП-6). Сплошные кривые — эксперимент, пунктир (2 '} — расчет. Вырезка образцов — параллельно (||) и перпендикулярно (_1_) относительно направления прессования

Рассчитанное в соответствии с [24] формоизменение при 500—600 °С образцов графита ГРП-2-КП близко к таковому для дважды уплотненного и с пеком-наполнителем графита ATR-2E.

Свойства графитов в результате облучения быстро по дозе изменяются и затем стабилизируются (рис. 16). Уровень роста экспоненциально снижается при увеличении температуры облучения [25]. При дозах, превышающих критический флюенс нейтронов, вследствие начавшейся радиационной деградации структуры развивается новое (вторичное) изменение свойств: плотность, прочностные характеристики, теплопроводность падают; пористость, электросопротивление растут; идет накопление и развитие трещин (рис. 16). Деградация может начаться и при меньших дозах и температурах, вследствие окисления и(или) радиолитической коррозии.

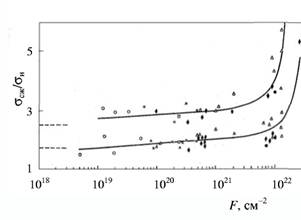

На рис. 7 в качестве иллюстрации приведены дозовые зависимости относительного изменения предела прочности при сжатии образцов ГР, облученных в исследовательских реакторах, и этого же графита, высверленного из кладок различных реакторов. Видно, что прирост прочности графита из работавших блоков кладки реакторов БиАЭС (ЭГП-6) и РБМ-К (ГР), где критический флюенс не был достигнут и вторичное изменение свойств еще не началось, совпадает с таковым у облученных без окисления образцов графита марки ГР [25].

Небольшое окисление графита в реакторе АВ-2 вызвало медленное изменение прочностных свойств выше 5 • 1021 см~2. Его уровень остался

Рис. 7. Зависимость от флюенса нейтронов относительного изменения предела прочности при сжатии облученных образцов (Т) и кернов, отобранных из различных реакторов.

2 - БиАЭС; 3 - ЛАЭС-1; 4 - АВ-2; 5 - АМ-1. Температура облучения 500—600 °С (1—4) и 350—450 °С (5)

Рис. 8. Зависимость отношения пределов прочности при сжатии и изгибе графита ГР от флюенса нейтронов.

Температура (°С): х — 60—90; о — 140—160; Д — 200; - 200-300; • - 500; »- 500-700

положительным — графит не разупрочнился. Окисление в реакторе AM-1 графита уже в начале эксплуатации при еще меньших дозах (раньше по времени) привело к заметному снижению («сбросу») прочности — ее значения стали ниже исходных, а относительные изменения — отрицательными.

Отношение пределов прочности при сжатии, изгибе и растяжении для данного класса КУМ постоянно, а их относительный рост при облучении не зависит от исходных значений. Это отношение остается тем же, что и у необлученного графита, пока радиационная деградация графита не началась. В этой связи в работе [26] предложен критерий качества графита (Y), представляющий отношение пределов прочности при сжатии и изгибе, увеличивающийся при деградации материала из-за технологического брака или (что важно) при вторичном распухании (рис. 8).

Заключение

Разработанный в нашей стране кокс нефтяной пиролизный специальный (КНПС) и созданные на его основе реакторные графиты, обеспечили эксплуатацию водо-графитовых реакторов различного назначения в течение проектного срока и его продление. По радиационной стойкости эти графиты превосходили зарубежные аналоги.

Показана возможность замены в реакторных графитах снятого с производства кокса КНПС недефицитными и дешевыми прокаленными сланцевым и пековым коксами, что обеспечило бесперебойные поставки сменных элементов (втулок и КТК) для действующих реакторов.

Разработан графит (ГР-1) на основе непрокаленного кокса (нудель-процесс) с повышенной радиационной стойкостью для проектируемых реакторов ГТ-МГР и МКЭР-1500, получены полумасштабные заготовки и обоснована радиационными испытаниями образцов работоспособность графита.

Предложены критерии работоспособности графита по критерию качества (Y), определяемого на выбуриваемых кернах; блоков — по измеренному на облучаемых образцах значению критического флюенса нейтронов объемного формоизменения; всей кладки — по стреле прогиба периферийных ячеек.

Список литературы

1. Соседов В.П. История развития углеродной промышленности. М.: Аспект пресс, 1999, 264 с.

2. Жежерун И.Ф. Строительство и пуск первого в Советском Союзе атомного реактора. М.: Атомиздат, 1978, 144 с.

3. Виргильев Ю.С. Реакторный графит, его разработка, производство, работоспособность. В Сб. матер. Юбилейной Межд. конф. НИКИЭТ, Москва, 2002. Издание НИКИ-ЭТ, 2002, с. 162.

4. Виргильев Ю.С. Химия тверд, топлива, 2000, № 2, с. 67— 69.

5. Виргильев Ю.С. В: Конструкционные материалы на основе углерода. Вып. XI. М.: Металлургия, 1977, с. 40—44.

6. Morgan W.C. Proc. of a spec. meet. (Bath, UK, 24—27 sept. 1995), IAEA-TECDOC-901, IAEA, 1996, p. 69-77.

7. Виргильев Ю.С., Леушин О.Е. В: Тр. НГТУ, Нижний Новгород, 2003, т. 38, с. 308-312.

8. Турин В.А., Зеленский В.Ф., Евсеев В.М. и др. В сб.: Атом-но-водородная энергетика и технология. Вып. 5. М.: Энергоатомиздат, 1983, 240 с.

9. Барабанов В.Н., Виргильев Ю.С. Радиационная прочность конструкционного графита. М.: Атомиздат, 1976, 80 с.

10. Виргильев Ю.С., Костерина Л.К., Калягина И.П. и др., Химия тверд, топлива, 1978, № 1, с. 108—113.

11. Виргильев Ю.С., Гребенник В.Н., Калягина И.П. Материаловедение, 1999, № 1, с. 45—53.

12. Черников А.С., Михайличенко Л.Н., Лебедев И.Г. и др. Атомная энергия, 1992, т. 72, вып. 4, с. 360—366.

13. Селезнев А.Н. Углеродистое сырье для электродной промышленности. М.: Профиздат, 2000, 256 с.

14. Селезнев А.Н., Шеррюбле Вал.Г. Химия тверд, топлива, 1997, № 6, с. 71-78.

15. Селезнев А.Н., Шеррюбле Вик.Г., Шеррюбле Вал.Г. Цветные металлы, 1998, № 10-11, с. 75-80.

16. Шеррюбле Вал.Г., Селезнев А.Н. Цветная металлургия, 1999, № 8-9, с. 45-47.

17. Свиридов А.А., Селезнев А.Н., Подкопаев С.А. и др. Патент РФ на изобретение № 2256610.

18. Свиридов А.А., Селезнев А.Н., Подкопаев С.А. и др. Патент РФ № 2258032.

19. Селезнев А.Н., Шеррюбле Вик.Г. Цветная металлургия, 2001, № 8-9, с. 27-29.

20 Виргильев Ю.С., Лебедев КГ. Неорган, мат., 2002, т. 38, № 10, с. 1192-1198.

21. Виргильев Ю.С. Химия тверд, топлива, 2003, № 4, с. 52.

22. Виргильев Ю.С., Лебедев И.Г. Материаловедение, 1999, № 1, с. 45-53.

23. Виргильев Ю.С. Ресурс графита в кладках реакторов. Неорган, мат., 1994, т. 30, № 10, с. 1—7.

24. Виргильев Ю.С. Там же, 2001, т. 37, № 8, с. 925—930.

25. Виргильев Ю.С. Реакторный графит и его свойства. М.: ЦНИИэкономинформ цветмет, 1990, 52 с.

26. Виргильев Ю.С. Физика и химия обработки материалов, 1992, № 4, с. 10-17.

Для подготовки данной работы были использованы материалы с сайта http://www.chem.msu.su/