Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Автоматизация неразрушающего контроля на сложных технологических объектах

Реферат: Автоматизация неразрушающего контроля на сложных технологических объектах

1.1 Проблемы выявления дефектов и характеристики методов НК 5

1.2 Эффективность комплексного применения методов НК 12

1.3 Индустриализация применения методов НК. 13

2.1 Основы обеспечения безопасности сложных объектов и управления ограниченными ресурсами 21

2.1.2 Анализ данных по критичным элементам 26

2.1.3 Механизмы выявления различных дефектов 27

2.1.4 Планирование восстановления критичных элементов 27

2.2 Обеспечение безопасной эксплуатации АЭС в условиях ограниченных ресурсов 30

2.2.1 Аварии и инциденты, связанные с повреждением металла основного оборудования на АЭС 30

2.2.2 Причины аварий с разрушением трубопроводов и меры по их предотвращению 32

2.2.3 Методология эксплуатационного контроля на основе концепции риска. Основные положения 34

2.2.4 Ранжирование сегментов трубопроводов 39

2.2.5 Оценка частот повреждения трубопроводов 40

2.2.6 Анализ структурной надежности 41

2.2.7 Анализ эксплуатационных данных для трубопроводов 42

2.2.8 Основные механизмы деградации трубопроводов 44

2.2.9 Опыт применения RI-ISI 46

Описание программного комплекса Eclipse TG2 50

Введение

Экономическая эффективность сложных технических систем (комплексов), таких как:

космические системы (космические аппараты, стартовые и ракетные комплексы);

летательные аппараты (самолеты различных типов и назначения);

энергетические системы (ядерные энергетические установки АЭС и системы их энергообеспечения, ТЭС);

предприятия нефтегазовой промышленности (системы магистральных трубопроводов, перекачки нефти и газа);

крупные военные объекты

и т.д., за весь период их эксплуатации, напрямую зависит от значений их текущей надежности и показателей долговечности (технического ресурса, срока службы).

Проблема обеспечения максимально возможного срока службы, "замедления" старения таких систем, продления их сроков эксплуатации, в условиях жестко ограниченных средств (финансовых возможностей, технических, человеческих ресурсов и др.), является одной из актуальнейших проблем для ученых, экономистов и технических специалистов различных стран. Последствия возникновения отказов, неисправностей или дефектов в таких системах могут приводить к последствиям вплоть до трагических: глобальным катастрофам, поражению окружающей среды, человеческим жертвам, большим финансовым и материальным потерям. Так, затраты на проведение мероприятий по неразрушающему контролю (НК) и связанных с ним работ во время эксплуатации АЭС составляют не менее 50% всех затрат, связанных с эксплуатацией станции [1], при потерях около 675000 долларов США в случае простоя одного блока 1000 Мвт (эл) в течение эффективных суток. Категоричность требований общественности о необходимости исключения техногенных катастроф, которые происходят с частотой 600-700 в год с ущербом для окружающей среды, делает проблему безопасности систем еще более актуальной.

Исследования в данном направлении невозможны без использования системного подхода, учета различных мероприятий и решения задач, которые могут привести к улучшению состояния систем, гарантировать приемлемую надежность и продление их периода эксплуатации с учетом экономических критериев и ограничений.

Для систем с высокой ценой отказа очень важным является и человеческий фактор, который часто играет определяющую роль при проведении НК. Повышение уровня образования персонала позволяет повысить как достоверность контроля, так и существенно влиять на надежность системы в целом.

1. Роль и место методов неразрушающего контроля для обеспечения надёжности и долговечности сложных систем с высокой ценой отказа

1.1 Проблемы выявления дефектов и характеристики методов НК

При проведении мониторинга технического состояния (ТС) сложных систем и агрегатов одной из наиболее актуальных является задача объективного своевременного обнаружения дефектов различной природы и организация контроля за развитием дефектов из-за старения элементов при эксплуатации.

Одним из путей предотвращения нежелательных последствий от эксплуатации изделий с дефектами является систематичное использование методов НК [1-4]. Дефектом, согласно нормативно-технической документации (НДТ) (ГОСТ 17-102), называется каждое отдельное несоответствие продукции требованиям. Однако в практике применения средств неразрушающего контроля нет полного соответствия понятия "дефект" определению по ГОСТ. Обычно под дефектом понимают отклонение параметра от требований проектно-конструкторской документации, выявленное средствами неразрушающего контроля. Связь такого понятия с определением по ГОСТ устанавливается путем разделения дефектов на допустимые требованиям НТД и недопустимые.

Обобщая, здесь и далее под дефектом будем понимать физическое проявление изменения характеристик объекта контроля с параметрами, превышающими нормативные требования. По происхождению дефекты подразделяют на производственно-технологические, возникающие в процессе проектирования и изготовления изделия, его монтажа и установки, и эксплуатационные, возникающие после некоторой наработки изделия в результате процессов деградации, а также в результате неправильной эксплуатации и ремонтов.

В дальнейшем, говоря о дефектах, выявляемых средствами и методами НК, будем иметь в виду эксплуатационные и производственно-технологические дефекты, не выявленные при изготовлении и сдаче систем в эксплуатацию.

Так, например, (в зависимости от объекта) вся совокупность объектов и систем может быть разбита на группы, для которых характерны однотипные дефекты:

- силовые металлоконструкции (стрелы грузоподъемных машин, установщиков, несущие форменные конструкции, силовые элементы агрегатов обслуживания);

- сосуды, теплообменные аппараты, трубопроводы (сосуды и емкости, влагомасло-отделители и холодильники компрессорных установок, теплообменные аппараты, камеры нейтрализации, магистрали газов и жидкостей и др.);

- механизмы и машинное оборудование (гидроприводы, редукторы, насосы, компрессоры, вентиляторы и приводные электродвигатели, дизельные электро станции);

- трубопроводы, корпуса систем под давлением, парогенераторы, системы жидко-снабжения;

- контрольно-измерительные приборы (КИП) и автоматика, оборудование систем управления;

- кабельное оборудование (силовые кабели, измерительные кабели, кабели систем управления, кабели связи);

- электронное оборудование;

- оборудование электроснабжения (трансформаторы, коммутационная аппаратура);

- объекты, содержащие радиоактивные вещества, активность которых определяется без разрушения исходных матриц;

- конструкции строительных сооружений.

Рассмотрим некоторые наиболее характерные дефекты приведенных систем.

Для силовых металлоконструкций характерны литейные дефекты (рыхлота, пористость, ликвационные зоны, дендритная ликвация, зональная ликвация, подусадочная ликвация, газовые пузыри или раковины, песчаные и шлаковые раковины), металлические и неметаллические включения, утяжины, плены, спаи, горячие, холодные и термические трещины); дефекты прокатанного и кованого металла (трещины, флокены, волосовины, расслоения, внутренние разрывы, рванины, закаты и заковы, плены); дефекты сварных соединений (трещины в наплавленном металле, холодные трещины, микротрещины в шве, надрывы, трещины, образующиеся при термообработке, рихтовочные трещины, непровары, поры и раковины, шлаковые включения), дефекты, возникающие при обработке деталей (закалочные и шлифовочные трещины, надрывы); дефекты, возникающие при эксплуатации изделий (усталостные трещины, коррозионные повреждения, трещины, образующиеся в результате однократно приложенных высоких механических напряжений, механические повреждения поверхности).

Для сосудов, теплообменных аппаратов, трубопроводов характерны производственно-технологические и эксплуатационные дефекты, аналогично силовым металлоконструкциям. Помимо этого для данной группы оборудования характерны негерметичности соединений, приводящие к утечкам рабочих сред, уменьшение проходных сечений в результате отложений на стенках продуктов коррозии и накипи. Важнейшим параметром, определяющим долговечность и надежность эксплуатации нефтегазовых труб различных диаметров, является толщина антикоррозийного трехслойного полиэтиленового покрытия.

Для механизмов и машинного оборудования характерны износ и поломка деталей, повреждение уплотнений, сопровождающиеся утечкой рабочих жидкостей, местным аномальным нагревом частей оборудования, посторонним шумом, повышенной вибрацией.

Для КИП и автоматики, оборудования систем управления характерны выход из строя отдельных блоков и приборов, нарушение электрического контакта, уменьшение сопротивления и пробой изоляции.

Для кабельного оборудования характерны уменьшение сопротивления изоляции, старение изоляции, обрыв жил кабеля, возгорание изоляции и др.

Для электронного оборудования характерны выход из строя блоков и отдельных элементов.

Для оборудования электроснабжения характерны залипания контактов, выход из строя концевых выключателей и приводов межсекционных выключателей.

Для конструкций строительных сооружений характерны такие дефекты, как трещины, раковины, несплошности бетона, дефекты армирования бетона, разрушение фундаментов и оснований и т.д.

Для объектов с радиоактивными веществами под дефектами можно понимать уровни активности, превышающие допустимые нормы. Таким образом, для каждой из групп оборудования можно составить перечень методов НК и перечень приборов и технологий их применения для реализации этих методов.

Выбор метода НК должен быть основан помимо априорного знания о характере дефекта на таких факторах, как:

условия работы изделия;

форма и размеры изделия;

физические свойства материала деталей изделия;

условия контроля и наличие подходов к проверяемому объекту;

технические условия на изделия, содержащие количественные критерии недопустимости дефектов и зачастую нормирующие применение методов контроля на конкретном изделии;

- чувствительность методов.

Достоверность результатов определяется чувствительностью методов НК, выявляемостью и повторяемостью результатов и основана на тщательной калибровке.

Чувствительность метода контроля является важной его характеристикой. В табл. 1 приведена чувствительность для различных методов определения несплошностей в материале изделий. Аналитический вид кривой выявляемости дефектов приведен в [1]:

![]() (1)

(1)

где Х0 - граничный наименьший размер выявляемого дефекта, который зависит от чувствительности метода контроля; X - константа. Вероятность пропуска дефекта с учетом ошибок оператора определяется как:

![]() (2)

(2)

где е и у -

постоянные,

f = 0.005 экспериментально

полученная

величина.

Таблица 1.

Чувствительность методов неразрушающего контроля при определении несплошностей в металле

| Метод | Минимальные размеры выявляемых несплошностей, мкм | ||

| Ширина раскрытия | Глубина | Протяжённость | |

|

Визуально-оптический |

5...100 |

-

10...30 |

100 |

Применение каждого из методов в каждом конкретном случае характеризуется вероятностью выявления дефектов. На вероятность выявления дефектов влияют чувствительность метода, а также условия проведения процедуры контроля. Определение вероятности выявления дефектов является достаточно сложной задачей, которая еще более усложняется, если для повышения достоверности определения дефектов приходится комбинировать методы контроля. Комбинирование методов подразумевает не только использование нескольких методов, но и чередование их в определенной последовательности (технологии). Вместе с тем, стоимость применения метода контроля или их совокупности должна быть по возможности ниже. Таким образом, выбор стратегии применения методов контроля основывается на стремлении, с одной стороны, повысить вероятность выявления дефектов и, с другой стороны, снизить различные технико-экономические затраты на проведение контроля.

К примеру, вероятность обнаружения дефектов в сварных соединениях приведена в табл.2 [5]. Частота выявления дефектов различного типа приведена детально в работе [1]. Как отмечается в [1] на АЭС в России используют нормы дефектов для изготовления. Поэтому объемы ремонта на АЭС в 10 раз и более превышают необходимый уровень для обеспечения безопасной эксплуатации. Введение на действующих АЭС экономически обоснованных и оптимальных норм дефектов позволит сократить в 10 и более раз трудозатраты и рационально перераспределить средства для повышения безопасности и продления остаточного ресурса.

Таблица 2

Относительная выявляемость дефектов сварки различными методами дефектоскопии в % от общего числа дефектов

| Метод контроля |

Поверхностные |

Неметаллические

|

Раковины | Непровары | |

| по скосам | в корне шва | ||||

|

Просвечивание |

|

|

|

|

|

Однако, несмотря на значительные успехи в развитии методов НК и применяемые меры по контролю ТС различных систем, отдельные дефекты остаются не выявленными и становятся причинами и результатами аварийных ситуаций и больших катастроф. Так, методы и средства НК, применяемые на стадиях производства и предэксплуатационного контроля на АЭС, далеки от совершенства и в результате их применения не выявляется значительное число дефектов технологической природы [1].

1.2 Эффективность комплексного применения методов НК

Объективный анализ применения различных методов привел к целесообразности применения комплексных систем контроля, которые используют разные по физической природе методы исследования, что, в свою очередь, позволит исключить недостатки одного метода, взаимодополнить методы и реализовать тем самым принцип "избыточности" для повышения надежности контроля систем и агрегатов.

Различные методы НК характеризуется разными значениями технико-экономических параметров: чувствительностью, условиями применения, типами контролируемых объектов и т.д. Поэтому при формировании комплекса методов НК разной физической природы возникает проблема оптимизации состава комплекса с учетом критериев их эффективности и затрат ресурсов.

Комплексное использование наиболее чувствительных методов не означает, что показатели достоверности будут соответственно наибольшими, а в свою очередь, учет первоочередности технических показателей может привести к противоречиям с экономическими критериями, такими как трудозатраты, стоимость, время контроля и т.д., что, в свою очередь, может привести к тому, что выбранный комплекс методов НК может оказаться с экономической точки зрения неэффективным.

Для реализации различных методов НК разработаны различные приборы: дефектоскопы, толщиномеры, тепловизоры для разных дефектов (трещин, негерметичностей), электронное оборудование (для нахождения ослабления электрических контактов), механическое оборудование, которое имеет различные технико-экономические характеристики и технологии использования для различных типов дефектов и др.

Из анализа имеющихся характеристик вытекает необходимость решения задачи выбора состава (комплекса) методов НК как задачи в оптимизационной постановке.

Комплексное применение методов НК для диагностики и обнаружения дефектов в агрегатах и системах направлено на обеспечение увеличения эффективности и достоверности контроля, продления работоспособности и ресурса.

Задача формирования комплекса различных методов НК для обнаружения совокупности возможных (наиболее опасных дефектов) в системе может быть сформулирована как оптимизационная многоуровневая однокритериальная (многокритериальная) задача дискретного программирования [7].

Решение задачи - оптимальное сочетание различных методов НК, применение которых наиболее эффективно при эксплуатации и анализе ресурса дорогостоящих систем.

Актуальными при проведении НК являются также задачи оптимального распределения объемов контроля на всех этапах жизненного цикла объекта, оптимизации мест и параметров контроля, планирования технического обслуживания системы с учетом экономических показателей.

1.3 Индустриализация применения методов НК.

Совершенствование опыта в области системного анализа, развитие научно-методической базы и накопление статистической информации позволили подойти к формулировке и обоснованию концепции "абсолютной надежности" ответственных систем, которая базируется на результатах использования вероятностных методов анализа безопасности и прочности, анализа критичности и оптимального резервирования, совершенствования и широкого применения методов НК, автоматизированных систем НК, количественного учета влияния НК на прочность и долговечность систем, компьютерном анализе и оценке результатов расчетов и измерений.

Большие объемы проведения работ по выявлению дефектов в системах и катастрофические последствия, которые могут быть причиной некачественного его проведения, ставят задачу по индустриализации применения методов НК с использованием математических моделей, методов и современных информационных технологий для организации мониторинга при эксплуатации систем.

Индустриализация применения методов НК и организации работ на ответственных объектах и системах требуют больших материальных и временных затрат, сравнимых со всеми остальными расходами на эксплуатацию объекта.

При проведении мониторинга, исследования систем (элементов) и применения методов НК с целью продления ресурса важными являются данные, получаемые в результате решения задач:

- прогнозирования вероятности безотказной работы (ВБР) элементов и систем. Прогнозирование может осуществляется раздельно по постепенным и внезапным отказам, с использованием моделей полиномиальной регрессии, моделей анализа цензурированных выборок;

- составление (или использование готовой) обобщенной структурной схемы надежности системы и ее узлов и элементов. Обобщенная структурная схема надежности может содержать помимо основных и резервных элементов, элементы из состава ЗИПа. Структурная схема надежности представляет собой такую совокупность функционально подобных основных и резервных элементов, отказ которых вызывает неустранимый отказ всей системы;

- формирование критериев предельного состояния для системы. Предельным состоянием элемента является его неустранимый отказ. Отказ элемента неустраним, если, например, исчерпан резерв и ЗИП. Неустранимый отказ элемента, который вызывает отказ системы, означает переход системы в ее предельное состояние;

- прогнозирование остаточного ресурса узлов и системы в целом. Показатели остаточного ресурса определяются по эмпирической зависимости ВБР узла (по отношению к неустранимым отказам) от наработки. Остаточный ресурс системы может прогнозироваться двумя способами: по результирующей зависимости ВБР системы от наработки, рассчитываемой на основе аналогичных функций узлов, либо по остаточному ресурсу наиболее "слабого" в смысле долговечности узла. В качестве количественных оценок показателей остаточного ресурса используются средний и гамма-процентный остаточные ресурсы.

Для эффективного решения задач прогнозирования ТС и остаточного ресурса систем, повышения их долговечности актуальными являются:

- совершенствование приборного контроля, повышение точности, применение передовых методов контроля технического состояния и методов НК;

- автоматизация сбора обработки и хранения эксплуатационной информации на базе универсальных измерительных аппаратно-программных комплексов, разработка и ведение базы данных мониторинга ТС систем, разработка форм эксплуатационных документов для сбора данных, необходимых для прогнозирования остаточного ресурса систем, формирование перечня критичных с точки зрения надежности элементов исследуемых систем для контроля;

- детальная проработка перечня контролируемых параметров, мест, методов и технологий измерений, приборов для контроля и их класс точности, периодичность контроля.

В качестве базового средства измерения при мониторинге ТС необходимо использовать аппаратно-программные комплексы по сбору и обработке измерительной информации на базе персональных компьютеров, которые дают высокую точность и оперативность измерений, предоставляют широкие возможности при обработке и хранению результатов, многофункциональность, высокую мобильность, относительно низкую стоимость (по сравнению с общей стоимостью заменяемых приборов).

Результаты применения НК могут быть полезными при обосновании оптимальных объемов ремонтно-восстановительных работ, обеспечивающих заданное (или максимально возможное при выделенном количестве средств на ремонт) продление технического ресурса анализируемых систем.

2. Методологические аспекты обеспечения безопасности сложных технических объектов в условиях ограниченных ресурсов

Сложные технические системы в своем развитии - от первоначальной идеи заказчика и генерального конструктора, до ее монтажа, или вывода из эксплуатации (списания), проходят ряд этапов: несколько стадий и циклов проектирования, изготовление опытных агрегатов и образцов систем, эксплуатация в различных режимах и внешних условиях. Неизбежное накопление инженерных или проектных ошибок, технологических отклонений, брака и физических дефектов в элементах конструкций и систем могут сокращать запланированный период нормального функционирования и эксплуатации, а также снижать безотказность функционирования. Сравнительные оценки затрат на устранения дефектов, которые обнаруживаются на различных стадиях проектирования, изготовления и эксплуатации системы возрастают примерно в десять раз при сохранении не выявленного дефекта в системе, при переходе из одной стадии жизненного цикла в другую. В работе [1] отмечаются ошибки в отчете по безопасности ядерных реакторов WASH-1400, которые возникли на этапе проектирования одной из систем. Ошибка была обнаружена в дереве отказов, хотя документы с данными графическими материалами многократно проверялись и перепроверялись. Многолетняя практика эксплуатации сложных систем показывает, что важной задачей при поддержании объектов в состоянии работоспособности является организация и проведение технического обслуживания и различных видов ремонтов (восстановления) элементов систем. Организация "замедления" процессов старения дорогостоящих систем и обеспечение их безопасности требует пересмотра существующих методик и подходов, а также разработки качественно нового подхода - применения

моделей и методов системного анализа, процедур принятия решений для эффективного планирования технического обслуживания (ТО), выявления неисправностей и дефектов, планомерной организации замен.

Всегда присутствующий недостаток материальных и финансовых ресурсов привел к необходимости проведения исследований проблемы поддержки технического ресурса и безопасности систем с целью выявления возможных резервов как технического, так и организационного плана, анализа и совершенствования не всегда рациональных подходов и планирования продления ресурсов агрегатов и систем.

Основная идея по использованию существующих резервов ресурсных и финансовых возможностей состоит в том, чтобы к оцениванию технического состояния систем, планированию их технического состояния, планированию восстановления и ремонта элементов и систем, подойти избирательно (индивидуально), оценивая состояние отдельного элемента, узла, системы.

Анализ сведений (данных об отказах оборудования) по эксплуатации сложных систем показывает, что с течением времени (старением) доля отказов элементов и агрегатов возрастает, приводя к значительному росту затрат на организацию и проведение контроля систем. Избирательный подход также важен для уменьшения затрат ресурсов при организации контроля.

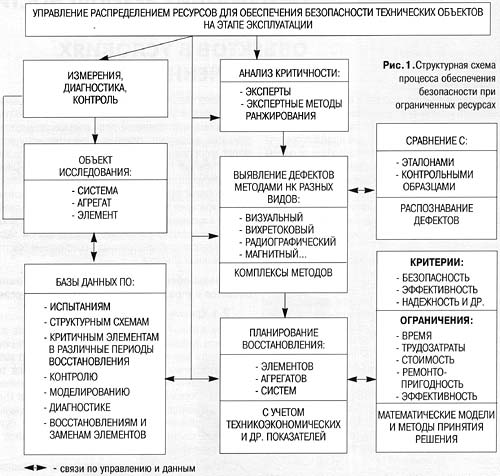

Проблема продления ресурса стареющих систем с учетом критерия безопасности является комплексной и состоит в проведении ряда этапов. На рис.1 представлена схема взаимосвязей различных функциональных задач, которые вносят наибольший вклад в обеспечение безопасности сложных объектов.

2.1 Основы обеспечения безопасности сложных объектов и управления ограниченными ресурсами

2.1.1. Критичность систем

При анализе безопасности сложных объектов значительное внимание уделяется вопросам определения критичности узлов и агрегатов систем. Проблема выявления критичных элементов особенно актуальна при анализе безопасности систем в условиях ограниченных ресурсов. Поскольку системы содержат большое количество элементов, то в условиях жестко ограниченных ресурсов обеспечить повышение надежности путем улучшения качества одновременно всех элементов не представляется возможным.

Однако разные подсистемы, агрегаты или системы играют при функционировании объекта далеко не одинаковую роль и отказы разных компонентов могут приводить к разным последствиям. Поэтому необходимо сосредоточить усилия на совершенствовании узлов, критичных элементов, играющих в обеспечении безотказности наиболее важную (ключевую) роль.

Вывод о возможности ремонта или замены только части элементов системы без необходимости проведения ремонтов других элементов базируется на методике анализа и ранжирования наиболее критичных элементов в составе системы.

Проблема ранжирования элементов системы может решаться различными способами и состоит в целенаправленном выявлении критичных элементов, подлежащих исследованию и выявлению дефектов на данном периоде восстановления.

Критичность системы (элемента) есть свойство элемента, отражающее возможность возникновения отказа и определяющее степень влияния на работоспособность системы в целом для данного ранга последствий.

Критичность не может быть определена только одними свойствами элемента, а должна определяться в рамках всего технического объекта, его функциональной структуры. Наиболее распространенными показателями, характеризующими критичность, являются структурная важность и важность в смысле надежности [1,2].

Часто в инженерной практике при анализе систем различного функционального назначения (космических систем, энергетических установок, трубопроводов, электрических кабелей и т.д.) критичность рассматривается как более широкое понятие - векторное свойство. Выделяются три общих основных составляющих критичности [2]:

надежность (безопасность);

последствия отказа;

возможность уменьшения вероятности возникновения и тяжести последствий.

Пусть K=(K1...,Kj,...Kj*)

(3) -

векторный

показатель

критичности,

где Kj - j-й частный

показатель,

который отражает

некоторую одну

частную сторону,

одну из характеристик

объекта. Различные

системы могут

характеризоваться

различными

наборами частных

показателей

критичности.

Эти частные

показатели

характеризуются

как количественными

показателями,

так и могут

принимать

значения как

лингвистические

переменные.

Набор показателей Kj, принадлежащих К, может быть следующим:

резервирование;

возможность отказа;

тяжесть последствий отказа;

устойчивость элемента к воздействию внешних неблагоприятных факторов среды;

контролируемость состояния элементов в ходе эксплуатации;

продолжительность присутствия риска вследствие отказа;

возможность локализации отказа и др.

Частные значения показателей критичности определяются различными видами шкал [2]. Пример частных показателей критичности и их шкалы приведен в табл.1

Таблица 3. Частные показатели критичности и лингвистические шкалы оценивания

| Показатели | Порядковые шкалы |

| Тяжесть последствий |

1. Отказ приводит

к катастрофической

ситуации |

| Резервирование |

3. Однократное резервирование без контроля состояния резерва

6. Двукратное и более резервирование, состояние резерва контролируется |

|

Вероятность отказа |

1. Элемент обладает

относительно

высокой вероятностью

отказа в течение

эксплуатации |

| Устойчивость к воздействию внешних неблагоприятных факторов |

1. Из опыта эксплуатации

известно, что

в условиях

воздействия

внешних факторов

ресурс меньше,

чем проектный |

|

Контроль состояния элемента |

1. Состояние

элемента не

контролируется |

|

Контроль состояния элемента |

Риск существует

от начала

функционирования

до: |

| Возможность локализации |

1. Локализация

нужна, но технически

невозможна

в данной конструкции |

Операция ранжирования элементов по степени критичности может осуществляться на различных уровнях структурирования объектов систем, агрегатов и узлов, частей конструкций и отдельных элементов на основе анализа морфологических блоков и структурных взаимосвязей [З]. Чем больше вес элемента, тем он важнее для обеспечения безопасности объекта.

Пусть в результате оценивания критичности элементов выделено множество критичных элементов

E={ej, j ЄJ},J={1,...,n}, (4)

на надежность которых следует обратить особое внимание при решении задачи обеспечения безопасности объекта.

Формально задача ранжирования элементов по степени критичности с учетом одного или совокупности критериев относится к классу задач определения предпочтений многомерных альтернатив [4, 5, 6]. Ее решение в каждом конкретном случае зависит от типов систем, выбранных частных показателей критичности, экспертной информации и т.д.

2.1.2 Анализ данных по критичным элементам

Для организации нормативно-технического обеспечения и сопровождения данными критичных элементов на различных этапах восстановления необходимо создание и ведение баз данных о дефектах и их положениях, размерах, результатах испытаний и диагностики, проблемах восстановления, структурных схемах систем и деревьях отказов и т.д. Эти данные являются важными как для оценки вероятности проявления дефектов, так и для более тщательного их изучения. Ведение "информационного паспорта" исследуемых критичных элементов с данными о технико-экономических показателях и операциях, которые выполнялись с элементами на предыдущих периодах восстановления, позволяют реализовать наиболее рациональные пути и способы устранения дефектов.

На основе анализа информационного паспорта элемента для различных периодов восстановления можно говорить: о контроле над развитием дефекта, сравнивать обнаруженные дефекты с определенными эталонами для их ранжирования, проводить классификационный анализ, принимая к вниманию аспекты связанные с безотказностью и ресурсами для системы. Информационный паспорт элементов это также основа для выбора и построения принципов контроля с учетом технических характеристик и экономических показателей.

Отсутствие эксплуатационных данных и материалов диагностики и контроля не позволяет рационально организовывать эксплуатацию систем таким образом, чтобы расходовать технический ресурс как можно дольше, не снижая при этом уровень надежности в целом.

2.1.3 Механизмы выявления различных дефектов

Проблема рационального использования технического ресурса для отдельных элементов и агрегатов системы ставит задачи исследования моделей и механизмов деградации элементов систем. Построение моделей для моделирования развития дефектов различного типа для различных типов элементов (кабели, трубы, двигатели и т.д.) с учетом различных внешних условий (окружающей среды) и возмущений является актуальной задачей.

Отметим также задачу выбора метода (инструментов) или комплекса методов неразрушающего контроля (НК) для проведения диагностики технического состояния как отдельных элементов, так и их совокупности с учетом технико-экономических показателей. Инженерная практика выдвигает ряд требований, которым должны удовлетворять методы, прежде всего, например, возможность визуализации дефектов, высокая выявляемоесть дефектов, чувствительность приборов, компактность и практичность оборудования. Для различных работ применяются как отдельные методы НК, так и их комбинации (комплекты). Однако их совместное сочетание (например, визуальный и вихретоковый) позволяют получить более достоверную информацию о качестве металлоизделий, например, в космосе [3].

В работах [8, 9, 10, 11] рассмотрены роль и место методов НК для обеспечения надежности и долговечности систем с высокой ценой отказа, а также рассматриваются модели и способы комплексирования различных по своей природе и затратам ресурсов методов НК.

2.1.4 Планирование восстановления критичных элементов

При решении задач восстановления актуальными являются модели и методы планирования восстановления элементов систем, которые учитывают возможности совмещения отдельных операций ТО, ремонта и технологических процессов, методы совершенствования расписаний обслуживания с учетом различных критериев и т.д. Для подготовки ТО критичных элементов необходимо также планировать обеспечение их различного рода ресурсами и разработать модели расходования ресурсов на основе теории управления запасами. Важными являются задачи планирования объемов и сроков проведения ТО, разработки оптимальных стратегий ремонтов по различным показателям готовности, стоимости и т.д. Основанием для назначения того или иного вида ремонта является выработка технологическим оборудованием технического ресурса, при котором создается угроза безопасности объекта.

При разработке таких моделей необходимо формировать показатели критериев и учесть ограничения на потребление различного рода ресурсов (численность специалистов, участвующих в проведении эксплуатационных процессов), оборудования, финансовых затрат, временных ограничений на восстановление.

Рассмотрим одну из задач принятия решений по выбору способов восстановления элементов систем.

Предположим, что для фиксированного периода времени Т в результате проведения исследования технического состояния выделенных критичных элементов и обработки результатов экспериментов по диагностике элементов (отдельных агрегатов или систем) с применением комплекса методов НК определены возможные способы восстановления элементов и заданы ограничения по технико-экономическим показателям на проведение работ.

Обозначим через Е={ej, j Є J), J={1,...,n}, (5)

- множество элементов (агрегатов), у которых на данный период восстановления Т необходимо проводить комплекс мероприятий, (ТО различного уровня), восстановление (профилактику, замену и т.д.). Объемы ремонтно-профи-лактмческих работ для каждого агрегата или системы зависят от экспертной информации о величине его остаточного ресурса, интенсивности отказов, результатов контроля систем, выделенных ресурсов и т.д.

Реализация восстановления работоспособности элемента еj может осуществляться различными технологическими способами

xjk Є Xj ={хj1, хj2,...,xjk* } (6)

Тогда х = (х1k1,...х1kj,...,хnkn) (7) - перечень способов восстановления всех критичных элементов системы.

При проведении работ могут задействоваться: различное число бригад, ремонтных органов, оборудование различного типа и т.д., для различных элементов необходимы финансовые и ресурсные затраты. От этих затрат зависит качество и сроки проведения работ (замена узла новым или замена (восстановление) его части и т.д.), что и определяет показатель вероятности не достижения предельного состояния после их восстановления.

|

- ЗАМЕНА |

Рис.2. Возможные варианты восстановления критичных элементов систем

Определим для каждого способа восстановления xjk показатели планируемых вероятностей не перехода в предельное состояние рj (xjk ) и затрат ресурсов gj (xjk ) (например, среднее время восстановления элементов и систем, стоимость ремонтно-профилактических работ, трудозатраты и т.д.).

Данные по ресурсам заносятся в таблицу в которой для каждого элемента фиксируются возможные способы его восстановления.

Пусть заданы ограничения bi, i Є I = [1,..., т} по каждому ресурсу для планового периода времени Т. Тогда задача выбора способов восстановления элементов системы может быть сформулирована следующим образом:

максимизировать надежность

Р(х) = П pj (xjk) --> mах, (8)

при ограничениях на ресурсы восстановления

gi (x) = SUM gij (xjk) i ,i Є I

x =(x1k1 ,...xjkj ,...xnkn} Є X = П Xj (9)

Результатом решения данной задачи являются фиксированные способы восстановления агрегатов или технологических систем в плановый период восстановления Т, после выполнения которых надежность системы является максимальной при выделенных ресурсах. Важно отметить, что при нахождении и интерпретации решений необходимо исследовать их корректность и адекватность. Для решения задачи могут быть использованы алгоритмы, базирующиеся на методе последовательного анализа и отсеивания вариантов [2,3].

2.2 Обеспечение безопасной эксплуатации АЭС в условиях ограниченных ресурсов

Рассмотрим конкретное воплощение указанных в предыдущем разделе методологических аспектов и концептуальных принципов на примере проблемы функциональных систем, важных для безопасности АЭС.

2.2.1 Аварии и инциденты, связанные с повреждением металла основного оборудования на АЭС

На АЭС различных стран произошел целый ряд аварий и инцидентов, связанных с различными механизмами деградации металла основного оборудования [12]:

1) 22 января 1982 г. в результате коррозионно-усталостного разрушения шпилек горячих коллекторов 1,3,4, 5-го парогенераторов блока № 1 Ровенской АЭС произошла авария, в результате которой 1100 м3 теплоносителя попало из первого контура в котловую воду парогенераторов с последующим выбросом радиоактивности за пределы блока.

2) 20 сентября 1990 г. на блоке № 1 ЮУАЭС, 15 октября 1988 г. на блоке № 1 ЗАЭС, 13 июня 1989 г. на блоке № 2 ЗАЭС были обнаружены повреждения холодных коллекторов парогенераторов, причиной которых явилось зарождение, подрастание и объединение множества коррозионно-механических трещин размером до 800 мм.

3) 7 марта 1989 г. на блоке № 1 АЭС "Me QUIRE" (США) произошла авария с открытием течи теплоносителя во второй контур. Причина - межкристаллитная коррозия трубчатки парогенератора со стороны 2-го контура.

4) 9 марта 1985г. на АЭС "TROJAN" (США) произошла авария, связанная с разрушением напорного трубопровода диаметром 355 мм дренажного насоса с выбросом пароводяной смеси с температурой 178°С на высоту около 14 м. Причина аварии - эрозионно-коррозионный износ, в результате которого толщина стенки трубы уменьшилась с 9,5 до 2,5 мм.

5) 9 декабря 1986 г. На блоке № 2 АЭС "SURRY" (США) произошел гильотинный отрыв участка трубопровода питательной воды со стороны всоса основного питательного насоса "А". Восемь работников АЭС, производивших замену теплоизоляции, попали под поток вскипающей воды при температуре 188°С. Из 8 рабочих четверо скончались от полученных ожогов. Причина аварии - эрозионно-коррозионный износ с уменьшением толщины стенки трубы с 12,7 до 6,3, а местами до 1,6 мм.

Аналогичная авария произошла на АЭС "LOVIISA" (Финляндия) в 1990 г., связанная с разрушением основного трубопровода питательной воды.

6) В 1989 г. на ряде АЭС Франции были вовремя обнаружены трещины в импульсных трубках компенсаторов давления. Причина - межкристаллитное коррозионное растрескивание под напряжением.

7) 24 декабря 1990 г. на блоке № 5 Нововоронежской АЭС произошел инцидент, сопровождавшийся образованием течи в месте приварки перехода Ду 125 х100 к переходу Ду 100 х 80 по композитному сварному шву. Наиболее вероятной причиной инцидента было коррозионно-механическое развитие сварочных дефектов под воздействием эксплуатационных факторов.

2.2.2 Причины аварий с разрушением трубопроводов и меры по их предотвращению

Эрозионно-коррозионный износ трубопроводов оказался одним из важнейших факторов старения оборудования на всех АЭС мира. В 1986 г. проявление этого процесса было зафиксировано на 34 блоках АЭС США и стало требовать целевых действий по его выявлению и предупреждению.

Анализ ситуации на АЭС "SURRY" показал, что основной причиной разрушения трубопроводов явилось эрозионное повреждение защитного оксидного слоя из продуктов коррозии, которое в дальнейшем спровоцировало прямое коррозионное воздействие воды на внутреннюю поверхность трубопроводов.

Аварии способствовала также неоптимальная конструкция Т-образного соединения трубопроводов, приводящая к прямому давлению потока воды, движущейся со скоростью около 5 м/с, на внутреннюю поверхность колена и к появлению еще более высоких (в 2-3 раза) локальных скоростей турбулентного потока. С этой точки зрения более выгодным было бы боковое соединение трубопроводов под углом 45°.

Прямыми измерениями было установлено, что наибольший износ наблюдается в местах локальных наибольших скоростей потока, в частности, в коленах и Т-образных переходах трубопроводов. Что касается кавитации, то ее влияние на развитие аварии маловероятно, хотя и не исключается полностью при некоторых режимах эксплуатации.

Оказалось также, что эрозионно-коррозионный износ является слабым местом углеродистых (мягких) сталей, использовавшихся в качестве конструкционных материалов для трубопроводов, износ которых становится наиболее существенным как раз вобласти рабочих температур трубопроводов 2-го контура -100 - 250°С.

Изучение альтернативных материалов показало, что стойкость деталей к износу значительно (в несколько раз) повышается при наличии 1 - 2% Сг и Мо в качестве легирующих элементов стали, тогда как разрушенная труба на АЭС "SURRY" отличалась необычно малым содержанием этих элементов (< 0,02 %). Поэтому, в частности, в Великобритании изготавливают трубопроводы из стали, содержащей 2,25 % Сг и 1 % Мо.

Несомненно также влияние кислорода в воде и водно-химического режима на износ трубопроводов, который для мягких сталей велик при рН ниже 5 или между 7 - 9. И хотя на АЭС "SURRY" рН поддерживался между 8,8 и 9,2, локальные колебания рН были, несомненно, много больше. Поэтому для ограничения вредного влияния среды необходимо гарантированное поддержание рН в пределах 9,0-9,5.

Наиболее разумный компромисс обеспечивается использованием покрытия толщиной 0,5 мм из нержавеющей стали для трубопроводов достаточно большого диаметра (более 100 мм) из углеродистой стали или применением трубопроводов малого диаметра из нержавеющей стали. Такая идеология успешно реализована на ряде АЭС, в частности, в Швеции, в результате чего оказалось достаточным проводить инспекцию трубопроводов через 4 года. Кроме того, при этом значительно уменьшается перенос продуктов коррозии.

Следует, однако, отметить, что через 2 года после аварии на АЭС "SURRY" выяснилось, что замененные трубопроводы продолжают изнашиваться быстрее, чем ожидалось. В результате на обоих блоках потребовалось дополнительно заменить более 100 участков трубопроводов, и появились сомнения в правильном понимании механизма этого явления.

2.2.3 Методология эксплуатационного контроля на основе концепции риска. Основные положения

В последнее время для повышения надежности отдельных компонентов и систем, а также безопасности сложных технологических объектов, в целом, был предложен [22] и получил развитие [23] подход, позволяющий применять концепцию риска при построении программ эксплуатационного контроля. Особенно актуальны такие разработки для ядерной отрасли, где часто стоит задача эффективного использования ограниченных материальных и финансовых ресурсов при проведении дистанционного или ручного неразрушающего контроля, продолжительность которого ограничена во времени. Развитие идеологии применения концепции риска для проведения эксплуатационного контроля (Risk Informed In-Service Inspection -RI-ISI) в плане выбора методов НК и разработки процедур самого контроля меняется в сторону интегрирования НК в целостную программу управления сложным объектом [24], в рамках которой фундаментальным и обязательным является понимание механизмов деградации и повреждений, которые являются характерными для вполне определенного места той или иной системы. При этом, конечно же, процедура НК подразумевает использование конкретных методов, вероятность обнаружения которыми дефектов, обусловленных одним из возможных механизмов деградации, или их совокупностью, максимальна.

Чрезвычайно интересен в этом плане опыт США по разработке и применению методологии RI-ISI для контроля трубопроводов на АЭС [25]. Речь идет о разработке программ эксплуатационного контроля трубопроводов на основе результатов вероятностного анализа безопасности первого уровня (ВАБ-1) [26, 27].

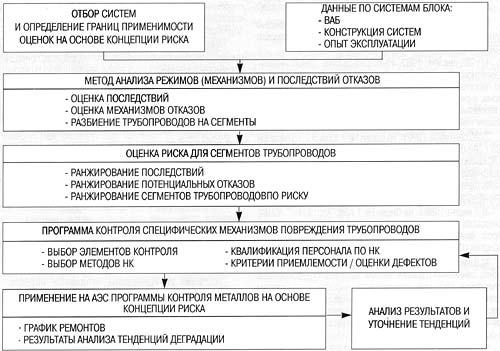

Основные этапы применения RI-ISI методологии приведены на рис. 3.

Рис.3. Методология применения RI-ISI

Рассмотрим основные этапы ее выполнения поподробнее.

На первом этапе, необходимо определиться с объемом программы RI-ISI по отношению к системам, т.е. необходимо выбрать системы и собрать данные для каждой системы по результатам работы блоков. Другими словами, требуется указать предварительный список систем АЭС, охватываемых в рамках программы Rl - ISI, которые включали бы:

- системы трубопроводов (в т.ч. по классам), которые составляют границы контуров давления;

- системы трубопроводов, рассматриваемые в ВАБ 1 -го уровня.

Результат отбора - категории систем по степени детализации, важной сточки зрения концепции риска.

Основные источники данных по системам блоков

Таблица 4

|

ДАННЫЕ ПО СИСТЕМАМ БЛОКА |

||

|

ВАБ*

- анализ исходных

событий (уровень

1) |

ОПЫТ ЭКСПЛУАТАЦИИ

- документация

по выполнению

программ контроля

металлов на

АЭС |

КОНСТРУКЦИЯ СИСТЕМ

- описание проекта

и функционирования

систем |

* Вероятностный анализ безопасности АЭС

Этап 2 сопровождается выявлением режимов/механизмов отказа и их последствий. Для этого используют соответствующий метод FMEA (Failure Mode and Effect Analysis) [26].

Необходимо отметить, что метод анализа режимов / механизмов отказов и их последствий является типичным примером индуктивного подхода к анализу влияния последствий отказов компонентов на работу системы в целом. Суть метода состоит в использовании систематического и логического процесса для идентификации всех режимов/механизмов отказов на уровне блока, системы, подсистемы, компонент либо процессов. Другими словами, метод индуктивным образом определяет эффекты и последствия влияния отказов на блок, систему или процесс, которые находятся в стадии изучения, а также позволяет лучше понять механизм отказа.

Результатом выполнения этого анализа есть кодификация способности системы, компоненты, системы и т.д. функционировать с требуемыми параметрами надежности. Наиболее полезным является возможность метода оценивать проектную адекватность системы выполнять свои функции, а также углублять понимание взаимосвязей на функциональном уровне между отдельными частями систем, подсистем и т.д.

Основными элементами метода являются:

характеристика и назначение системы, подсистемы, компонента и т.д.;

- режимы / механизмы отказа;

- категория частот отказов;

- механизмы отказов и их причины;

- результат отказов (в т.ч. тяжесть последствий и время вынужденного простоя);

- последствия отказов;

- метод обнаружения отказов;

- средства и возможности (в т.ч. проектные) уменьшения вероятностей отказов.

Таблица 5

Основные этапы проведения метода анализа режимов/механизмов отказов и их последствий.

|

Метод анализа режимов / механизмов отказа и их последствий |

|

|

Оценка последствий |

Оценка режимов / механизмов отказа / деградации |

|

- прямые и косвенные

эффекты |

- механизмы

деградации |

|

Компоновка сегментов трубопроводов для оценки риска |

|

|

- целостность

участков

трубопроводов |

|

Схема применения метода приведена в таблице 5.

Результаты и информация, собранные в ходе FMEA, используются затем для получения количественных и качественных оценок риска для сегментов трубопроводов.

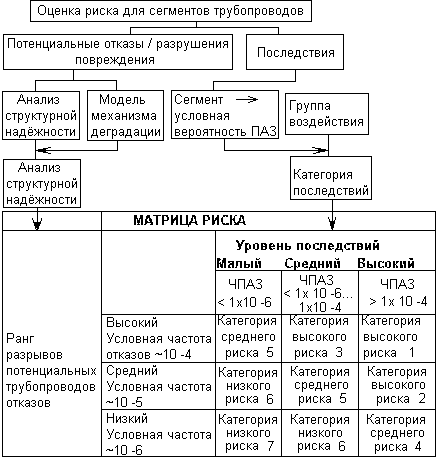

Как известно [28], для анализа безопасности АЭС применяют, в основном, два подхода: детерминистский и вероятностный. Не останавливаясь на преимуществах и недостатках каждого из них, отметим, что сегодня наибольшее распространение получил именно вероятностный метод - ВАБ. Выполнение первого уровня ВАБ позволяет на основе анализа проектных данных по блоку в целом и отдельным системам на основе выделенных исходных событий построить деревья отказов и деревья событий, достаточно полно проследив возможные пути развития аварий. Конечной целью выполнения ВАБ первого уровня является получение условной вероятности повреждения активной зоны реактора или частоты повреждения активной зоны (ЧПАЗ), которая определена в соответствующих нормативных документах [25] на уровне 10-5/ реакторо-лет как количественная цель безопасности.

Для ряда блоков АЭС Украины уже проведен ВАБ первого уровня. При этом для первого блока ЮУАЭС вклад аварий с потерей теплоносителя (по исходным событиям аварии) и доминантных аварийных последовательностей в ЧПАЗ составляет около 50% [27]. При этом исходными событиями аварий являются отказы трубопроводов.

2.2.4 Ранжирование сегментов трубопроводов

Говоря о ранжировании сегментов, желательно, прежде всего, определить понятие сегмента. Под сегментом подразумевают непрерывный участок системы трубопроводов, для которого уровень последствий и/или механизм повреждений является тем же самым и определенным.

Сегменты образуются за счет объединения примыкающих участков компонентов системы, для которых характерны либо те же уровни последствий, либо тот же механизм повреждений.

Выделяются две категории сегментов трубопроводов [22]:

сегменты, важные для безопасности;

2) сегменты, не важные для безопасности.

При этом каждая из категорий ранжируется по вкладу в частоту проплавления активной зоны, которая и является принятой оценкой риска системы в целом.

Этап 3 связан с проведением оценок риска отдельных сегментов трубопроводов. Последовательность шагов при оценке риска отдельного сегмента трубопровода приведена на рис.3.

Высокий уровень последствий связан с нарушением границ контура давления, ведущим к существенному вкладу в суммарный риск АЭС. Средний - определяет события, не относящиеся к высокому либо низкому уровням последствий. Низкий - нарушение границ контура давления, приводящее к ожидаемым эксплуатационным событиям и не ухудшающее возможности АЭС по ослаблению последствий отказов.

Одна из "сильных" сторон рассматриваемого Rl - ISI подхода состоит в том, что его применение невозможно без детального изучения и понимания механизмов деградации трубопроводов.

2.2.5 Оценка частот повреждения трубопроводов

Задача оценки частот повреждения трубопроводов является затратной с точки зрения как трудовых, так и финансовых ресурсов. Говоря об оценке частот, необходимо отойти от вероятностных повреждений трубопроводов и использовать частотные характеристики, которые, особенно для редких событий, являются более полными с точки зрения их использования при расчете риска. Для оценки частот повреждения трубопроводов используется два подхода:

Рис. 3. Последовательность этапов при оценке риска отдельного сегмента трубопровода.

анализ структурной надежности;

2) анализ эксплуатационных данных.

2.2.6 Анализ структурной надежности

Этот подход подразумевает использование вероятностных оценок на основе техники механики разрушений для расчета вероятностей отказа/ разрушения участка трубопровода как функции времени, включая такие параметры, как частота проведения контроля и вероятность обнаружения дефекта.

Использование метода Монте-Карло позволяет моделировать возникновение и развитие трещин, а также оценивать, какая их часть не будет продетектирована и отремонтирована до момента отказа трубопроводов. При этом вероятность отказа основана на повторяющемся применении детерминистских моделей роста трещин.

Реализованные алгоритмы включают в себя, также, частоту проведения контроля и вероятность обнаружения дефектов неразрушающими методами.

Программное обеспечение для реализации такой вероятностной модели доступно в пользовании далеко не всем вследствие сложности алгоритма. Отдельно необходимо упомянуть о погрешностях и неопределенностях, оценка которых - далеко не простая процедура [30]. Опубликованные результаты по оценкам, полученным в рамках анализа структурной надежности, содержат оценки частот отказов трубопроводов, которые слишком малы для их верификации, но должны быть в согласии с данными по опыту эксплуатации.

2.2.7 Анализ эксплуатационных данных для трубопроводов

Альтернативный метод оценки частот повреждения трубопроводов состоит в разработке моделей на основе опыта эксплуатации. Этот опыт составляет несколько тысяч реакторо-лет эксплуатации и является бесценным источником информации относительно наиболее вероятных причин большого количества течей трубопроводов и относительно малого, до сих пор, количества больших течей и разрывов трубопроводов.

Разработан целый ряд моделей для оценки корреляций частот повреждения трубопроводов и физических характеристик самих механизмов, вызывающих повреждения трубопроводов. Как правило, механизмы повреждения трубопроводов достаточно полно учитывают условия и режимы эксплуатации, а также механизмы деградации, которые либо прямо ведут к повреждению трубопроводов, либо существенно уменьшают возможности трубопроводов противостоять различным условиям переходных процессов. Поэтому опыт эксплуатации может быть использован практически при рассмотрении потенциальных отказов трубопроводов посредством идентификации характерных механизмов деградации, либо их комбинаций, а также эксплуатационных параметров и условий. Исходя из анализа данных, полученных при эксплуатации трубопроводов, можно, создав соответствующую базу данных, на основе понимания характерных механизмов отказа ввести процедуру ранжирования потенциальных отказов сегментов трубопроводов по их значимости как:

- высокая; - средняя; - малая.

Поскольку на данном уровне детализации условное разбиение потенциальных отказов на три категории является приемлемым, то здесь не обсуждаются погрешности при оценке численных величин частот, которые были бы актуальны при необходимости работы с их абсолютными значениями.

На основании баз данных отказы трубопроводов могут быть классифицированы по следующим режимам отказов [24]:

• трещины/протечки: дефекты, проникающие по толщине трубопроводов и приводящие к видимым признакам (отложение борной кислоты, появление капель и т.д.);

• течи: дефекты, для которых характерно разрушение трубопровода, проявляющееся в ограниченных, но легко обнаруживаемых протечках. Диапазон характерных протечек: от течей из микроотверстий до нескольких литров в минуту;

• повреждения: дефекты, для которых характерны скорости протечек с параметрами, которые выше установленных техническими требованиями. Как правило, этот тип повреждений с характерными скоростями протечек обнаруживается системой обнаружения протечек (на западных АЭС);

• разрыв, разрушение, гильотинный разрыв: трубопровод разрушается либо в значительной мере по сечению трубопровода, либо вплоть до двухстороннего отрыва части трубопровода по полному сечению. Для такого типа дефектов нет надежных оценок по оценке скорости истечения, но обычно эта величина определяется расходом системы подпитки.

2.2.8 Основные механизмы деградации трубопроводов

Наиболее характерные механизмы деградации определяются особенностями реакторной установки, материалами, условиями эксплуатации и т.д.

К основным механизмам деградации относятся [24]:

-

термическая

усталость

(ТУ);

- коррозионное

растрескивание

(КР);

- коррозионное

растрескивание

под напряжением

(КРН) (межкристаллитная

коррозия,

транскристаллитная

коррозия и

т.д.);

- щелевая

коррозия и

локальное

коррозионное

воздействие

(ЛК) (микробная

коррозия, питтинговая

коррозия и

др.);

- эрозия при

кавитации

(Э-К);

- эрозионная

коррозия (Э/К);

-

вибрационная

усталость

(ВУ);

- гидроудар

(ГУ).

Определения частот отказов/повреждений разрывов трубопроводов на основе имеющихся данных по конкретным механизмам деградации является предметом отдельного направления при моделировании процессов и оценке самих частот [24, 29]. Ниже, в табл. 6, приведены типичные величины частот, рассчитанные по данным эксплуатационного опыта США.

Таблица 6. Характерные механизмы деградации и их частоты

| Механизм отказа повреждения | Количество отказов / повреждений | Разрывы | Частота отказов / повреждений | Условная вероятность разрыва | Частота разрывов (на реакторо-год) | |

| Точечная оценка | Точечная оценка | Точечная оценка | Байесовская оценка | |||

| ТУ | 38 | 0 | 1,8х10-2 |

< 0,026* |

< 4,8х10-4* |

3,8х10-5 |

| КР | 14 | 0 | 6,8х10-3 |

< 0,071* |

< 4,8х10-4* |

3,8х10-5 |

| КРН | 166 | 0 | 8,0х10-2 |

< 0,0060* |

< 4,8х10-4* |

3,8х10-5 |

| ЛК | 72 | 3 | 3,5х10-2 | 0,042 | 1,5х10-3 | 1,2х10-3 |

| Э-К | 15 | 0 | 7,3х10-3 |

< 0,067* |

< 4,8х10-4* |

3,8х10-5 |

| Э/К | 280 | 19 | 1,4х10-1 | 0,068 | 9,2х10-3 | 8,7х10-3 |

| ВУ | 364 | 25 | 1,8х10-1 | 0,069 | 1,2х10-2 | 1,2х10-2 |

| ГУ | 35 | 15 | 1,7х10-2 | 0,43 | 7,3х10-3 | 6,8х10-3 |

| Другие | 43 | 8 | 2,1x10-2 | 0,19 | 3,9х10-3 | 3,5х10-3 |

| Дизайн и конструкция | 192 | 13 | 9,3х10-2 | 0,068 | 6,3х10-3 | 5,9х10-3 |

| Неизвестные | 177 | 11 | 8,6х10-2 | 0,062 | 5,3х10-3 | 4,9х10-3 |

| ВСЕГО | 1396 | 95 | 6,8х10-1 | 0.068 | 4,6х10-2 | 4,5х10-2 |

*- точечная оценка - ноль, если не наблюдаются разрывы; верхняя оценка дана в предположении одного отказа для каждого механизма деградации.

Величины частот для потенциальных разрывов трубопроводов вследствие специфических механизмов деградации позволяют выделить наиболее важные из них и проранжировать их по трем ранее введенным категориям.

В табл. 7 приведено разбиение механизмов деградации по категориям риска для оценки потенциальных разрывов трубопроводов в рамках матрицы риска.

Таблица 7. Категории механизмов деградации при оценке потенциального риска для трубопроводов

| Потенциальный риск разрыва для трубопроводов | Условия течи | Механизм деградации 1/(реакторо-год) | Типичные величины частот, |

| Высокий | Большая | Эрозионная коррозия, гидроудар, вибрационная усталость |

~10-2 |

| Средний | Малая | Тепловая усталость, усталостная коррозия, коррозионное растрескивание под напряжением, локальная коррозия |

-3 |

| Низкий | Отсутствует | Отсутствует |

-4 |

Элементы этапа 4 рассмотрены в [18].

2.2.9 Опыт применения RI-ISI

Говоря о последнем, 5 этапе, необходимо отметить, что в США методология Rl - ISI уже нашла применение в виде двух подходов: А и В, разработанных, соответственно, компанией Westinghouse и EPRI - электроэнергетическим исследовательским институтом. Выполнение Rl - ISI по методу А завершено для:

- АЭС Millstone, блок 3; -

АЭС Surry, блок 1;

по

методу В для:

- АЭС ANO, блок 1;- АЭС ANO, блок 2.

Все реакторы - легководные под давлением от разных производителей.

Результаты выполнения программы Rl - ISI для системы охлаждения реактора приведены в табл. 8.

Результаты являются очень впечатляющими: объем контроля на АЭС Millstone сократился в 5 раз, при этом уровень безопасности и надежности остался таким же.

Таблица 8 - Результаты выполнения программ Rl - ISI в США

| Система охлаждения реактора | АЭС Millstone метод А | блок 3 АЭС ANO, блок 2, метод В |

| Число горячих петель | 4 | 2 |

| Число холодных петель | 4 | 4 |

| Число выделения сегментов в системе охлаждения реактора | 66 | 40 |

| Число сегментов, важных для безопасности | 55 | 32 |

| Количество сварных соединений | ~1200 | 307 |

| Обычная практика (УЗК и КК) | 340 | 99 |

| RI-ISI (У3K и KK) | 67 | 35 |

| Отношение | 5 | 2.8 |

3. Моделирование централизованной системы обеспечения безопасности сложных технологических объектов

В![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

… …

SQL - запросы

SQL - запросы

SQL - запросы

ЛСХД

ЦСХД

Портативные приборы НК

Стационарные комплексы НК

первой части дипломной работы нами были сформулированы теоретические основы построения централизованных систем обеспечения безопасности (СОБ) сложных технологических объектов. Общий вид такой системы представлен на рисунке 4. Подобная система должна представлять собой многоуровневый программно-аппаратный комплекс.

Рис. 4 Структурная схема СОБ

На первом уровне системы находятся аппаратные комплексы выполняющие непосредственную оценку технического состояния отказоопасных узлов объекта методами неразрушающего контроля. В качестве структурных элементов этого уровня могут выступать всевозможные портативные приборы, такие как УЗК и вихретоковые, дефектоскопы, толщиномеры, тепловизоры, дозиметры и т.п, а так же различные стационарные комплексы НК. Анализ эффективности применяемых на сегодняшний день методов НК для различных групп объектов, а так же факторы, влияющие на формирование комплекса методов НК которые могут быть применены к тому или иному объекту, рассмотрены в п.1 моей работы.

Информация об объекте, полученная на первом уровне СОБ, поступает в базу данных локальных систем хранения данных (ЛСХД), образующих второй уровень СОБ. Большинство ЛСХД могут быть построены на базе обычных настольных ПК, оснащенных соответствующими интерфейсными платами и ПО, при необходимости могут быть использованы мобильные ПК. Данных с портативных приборов НК заносятся в ЛСХД вручную, но чаще для этого используется RS 232- интерфейс. Стационарные комплексы НК соединяются с ЛСХД посредством различных сетевых протоколов. Т.к. большинство подобных комплексов строятся на базе ПК, то для связи с ЛСХД могут применяться стандартные протоколы ЛВС (локальных вычислительных сетей), но могут использоваться и специальные промышленные протоколы, например, HART – протокол.

Третьим уровнем СОБ является централизованная система хранения и анализа данных (ЦСХД) собранных на первых двух уровнях СОБ. В зависимости от масштабов системы это может быть один или несколько компьютеров, на которых находится распределенная база данных и программный комплекс анализа и обработки всей получаемой информации. Именно ЦСХД выполняет функцию интегрирования, превращая многочисленные с-мы НК в целостную систему обеспечения безопасности объекта. В ЦСХД заложены результаты многочисленных испытаний с целью определения применимости оценок состояния тех или иных контролируемых элементов на основе концепции риска. Резюмируя изложенное в п.2 нашей работы, следует пояснить алгоритм действия и задачи возлагаемые на ЦСХД: На основе теоретических и эксплуатационных данных выделяется ряд отказоопасных элементов и узлов контролируемой системы. Затем, на основе концепции риска, производится оценка и ранжирование выделенных элементов по тяжести последствий в случае их отказа, по механизмам возникновения отказов и по степени риска возникновения отказов. Т.о. для каждого элемента системы определяется ряд предельно допустимых параметров и степень риска для работоспособности системы в целом, в случае отклонения от этих параметров.

Одновременно с этим, для каждого типа контролируемых элементов, на основе концепций подробно рассмотренных в П. 1.1-1.2 моей работы, определяется спектр методов НК (т.е. структурный состав первого уровня СОБ) для контроля этих параметров. Ведение с помощью базы данных дефектоскопического паспорта, позволяет проводить объективный анализ тенденции деградации для каждого из контролируемых элементов. Постоянное сравнение текущих параметров контролируемых элементов с их критическим значением позволяет достоверно оценить техническое состояние контролируемого объекта. Использование подобной СОБ дает возможность достигнуть оптимального баланса между безопасностью и отказоустойчивостью всего объекта в целом и уровнем материальных вложений для поддержания работоспособности объекта. Как показала практика внедрения подобных систем на некоторых АЭС США, их применение позволило снизить эксплуатационные издержки в 5-8 и более раз.

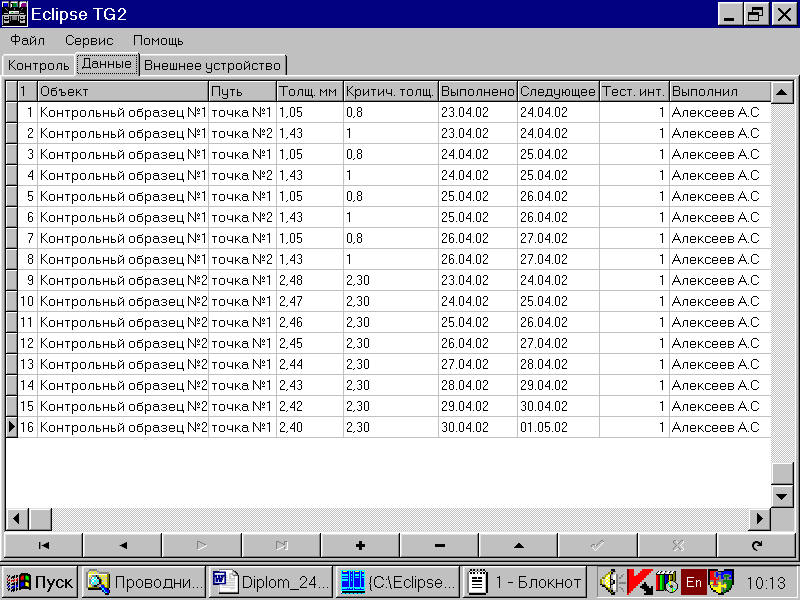

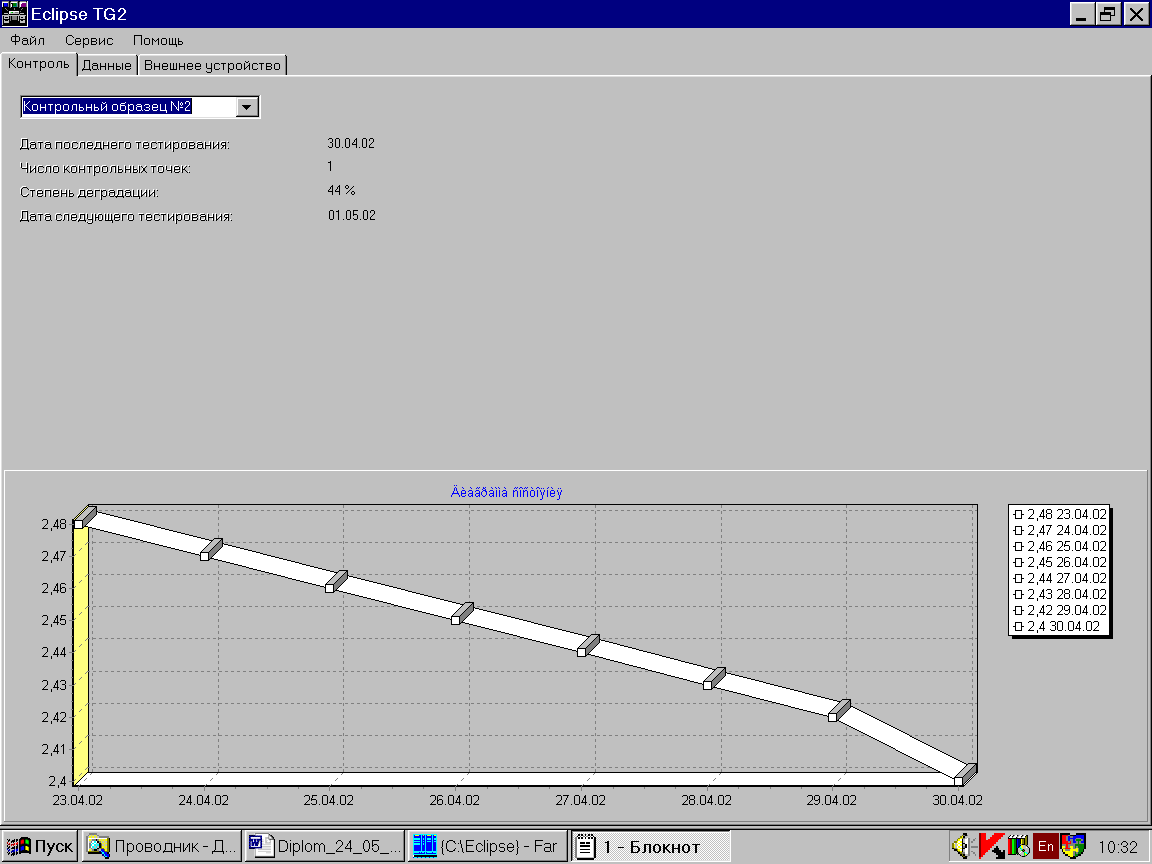

Описание программного комплекса Eclipse TG2

Для иллюстрации изложенных выше принципов построения СОБ, мною была написана программа Eclipse TG2. В структурной иерархии СОБ данная программа является ЛСХД с элементами ЦСХД. Программа предназначена для считывания данных тестирования с УЗК дефектоскопов и толщиномеров компании NDT Systems. Дефектоскопы серии Quantum и толщиномеры серии Nova и Eclipse, этой компании, являются многофункциональными приборами предназначенными для широкого спектра дефектоскопических исследований. Приборы имеют сходный протокол передачи данных на ПК через интерфейс RS-232, поэтому программа может работать с приборами всех указанных серий. В своей работе я использовал толщиномер модели Eclipse TG2.

Рис. 5 Программа Eclipse TG2 – окно данных

Программа имеет базу данных в которую заносится информация о тестируемом объекте, такая как: название объекта, количество и расположение точек для которых выполняется контроль толщины, текущее считанное значение толщины и его критическое значение, а так же дата проведения тестирования, дата следующего тестирования и имя дефектоскописта выполнившего тестирование (рисунок 5).

При запуске программа выдает окно со списком всех контролируемых объектов, информация о которых есть в базе. Из выпадающего списка можно выбрать объект, и для него будет выведено количество контролируемых точек, дата последнего тестирования и степень деградации в каждой из этих точек. На графике внизу окна отображается динамика изменения толщины.

Рис. 6 Программа Eclipse TG2 – панель управления

При уменьшении толщины до критического значения, график становится красного цвета и выдается окно с предупреждением (рисунок 6).

Данные тестирования хранятся в базе данных в формате MS Access 2000. Была сделана HTML–страница на которую внедрен объект связанный с базой данных. Если поместить такую страницу на веб-сервер работающий под управлением Windows, то программа Eclipse TG2 превращается в полноценные комплекс ЛСХД, выполняющий функции сбора, хранения и передачи в ЦСХД данных полученных от приборов УЗК контроля

Подробное описание программы находится в приложении 1.

Заключение

Продление сроков эксплуатации и поддержание значений показателей долговечности, надежности и безопасности сложных дорогостоящих систем может быть достигнуто за счет использования оптимального сочетания различных по своей природе методов НК. Проблема обеспечения безопасности при эксплуатации систем подразделяется на блоки взаимосвязных функциональных задач, решение которых позволяет реализовать на практике конкретный механизм поддержания безопасности сложных объектов с учетом жестко ограниченных и доступных ресурсов.

. Эффективность применения методов НК зависит от схем организации контроля, его планирования, использования современных информационных технологий и вычислительной техники, персонала.

Решение задачи выявления дефектов позволяет, кроме выработки рекомендаций по распределению средств, обосновать с экономической точки зрения требования к изделиям по долговечности (выявить зависимости увеличения ресурса, срока службы изделия от дополнительно вкладываемых в него средств), а такие оценить достаточность выделяемых средств для создания эффективной (в смысле выбранного критерия) системы эксплуатации изделий.

Для эффективной реализации мероприятий представляется целесообразным создание групп НК, построение системы обучения и сертификации эксплуатационного персонала [17,18] методам прогнозирующего контроля и ведение базы данных по контролю ТС систем для организации научно-методического сопровождения эксплуатируемых систем в ходе всех этапов контроля ТС и прогнозирования остаточного ресурса.

При этом разработанные программы позволяют осуществлять эффективное управление целостностью контролируемых систем, а также включать и разработанные процедуры, и конкретные результаты в полномасштабную систему управления (менеджмента) сложным технологическим объектом.

С точки же зрения новых направлений, которые могут успешно развиваться на основе методологии Rl - ISI, можно выделить следующие:

- развитие углубленного понимания процессов/механизмов деградации трубопроводов;

- эффективное применение ресурсов, имеющих ограничение по нескольким параметрам;

- разработка методов неразрушающего контроля, предназначенных для выявления конкретных механизмов деградации и получения численных оценок скорости деградации;

- развитие подходов для прогнозирования скоростей износа ресурса соответствующего оборудования и последующей разработки графиков и объемов ремонтов с учетом методов оптимизации;

- развитие культуры безопасности и повышенное уровня эксплуатации сложного технического объекта, основанное на внедрении новых, но достаточно апробированных технологий в практику эксплуатации.

Литература

ГетьманА.Ф., Козин Ю.Н. Неразрушающий контроль и безопасность эксплуатации сосудов и трубопроводов давления -М.: Энергоатомиздат, 1997.--288с.

Клюев В. В. Приборы для неразрушающего контроля материалов и изделий. -М. : Машиностроение.- 1986.-488с.

Лопаткин В. И. Методы неразрушающего контроля за рубежом// Проблемы безопасности полетов -1986 .№6. 58-65с.

Испытательная техника: Справочник. В 2-х кн. /Под общ. ред. Клюева В.В. - М.: Машиностроение, 1982.

Сварка и резка в промышленном строительстве. В 2-х т., Т.2. /Под ред. Малышева Б.Д. -3-е изд. перераб. и доп.- М.: Стройиздат, 1989.-400с.

ГОСТ 26-2044-83. Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля.

Волкович В.Л., Волошин А. Ф., Заславский В. А., Ушаков И. А. Модели и алгоритмы оптимизации надежности сложных систем.- Киев: Наукова Думка.-1993.-312с.

ASNT Central Certification Program (ACCP) // The American Soiciety for Nondestructive Testing, Inc. Revision 3( November, 1997)

European Standart norme, EN 473:1993, January, 1993.-36p.

Хенли Э., Кумамото X. Надежность технических систем и оценка риска: Пер. с англ. В.С.Сыромятникова, Г.С.Деминой.-М.: Машиностроение, 1984.-528 с.

Проектирование надежных спутников связи / Афанасьев В.Г., Верхотуров В.И., Заславский В.А. и др./ под редакцией академика М.Ф.Решетнева.-Томск: МГП "РАСКО", 1993.- 221 с.

Михалевич B.C., Волкович В.Л. Вычислительные методы исследования и проектирования сложных систем.- М.: Наука, 1982.-286С.

Макаров И.М., Виноградская Т.М., Рубчинский АЛ, Соколов В.В. Теория выбора и принятия решений. -М.: Наука, 1982.-328 с.

Борисов А.Н., Крумберг О.А., Федоров И.П. Принятие решений на основе нечетких моделей: Примеры использования.-Рига: Зинатне, 1990.-184с.

Модели и алгоритмы оптимизации надежности сложных систем/В.Л.Волкович, А.Ф. Волошин, В.А. Заславский, ИАУшаков/ Под ред. В.С.Михалевича.-К.: Наукова думка, 1992.-312 с.

Троицкий В.А., Загребельный В.И. Применение визуального и вихретокового методов неразрушающего контроля для оценки дефектоскопии сварных элементов конструкций, эксплуатируемых в космосе // Фiзичнi методи та засоби контролю середовищ, матералю та виробiв. - Киiв-Львiв: Центр "Леотест-Медум".-1999.-С.117-118.

Kadenko I., Zaslavskii V., Sakhno N. Application of the complex NDT approach for inspection of NPP power system // Proceedings of International Symposium on Nondestructive Testing Contribution to the Infrastructure Safety Systems in the 21 -st Century.-Torres, RS, 22-26 November-Brazil. 1999.- 4 р.

Заславский В.А., Каденко И.Н. Роль и место методов неразрушающего контроля для обеспечения надежности и долговечности сложных систем с высокой ценой отказа// Информационно рекламный бюллетень "Неразрушающий контроль". 1999.-№1.-С. 15-22.

Прохопович В.Е., Петров Г.Д. НК как инструмент для реализации ресурсосберегающих технологий // В мире неразрушающего контроля. -1999. - № 4. - С. 10 -13.

Остап О.П., Учанін В.М., Андрейко I.M., Маковійчук I.P. Технічна діагностика i ресурс конструкцій після довготривалої експлуатації // Фізичні методи та засоби контролю середовищ, матеріалів та виробів. - Київ - Львів: Центр "Леотест - Медіум". -1999.-С.3-8.

Аварии и инциденты на атомных электростанциях. Учебное пособие по курсам "Атомная электростанция", "Надежность и безопасность АЭС". Под ред. Соловьева С. П. - Обнинск: ИАЭ,1992-299с.

Risk - Informed Inservice Inspection Evaluation Procedures. EPRITR-106706, 1996.

Technical Elements of Risk - Informed Inservice Inspection Programs for Piping. NUREG 1661. Draft Repoit-1999.

Gosselin S., Fleming K. Evaluation of Pipe Failure Potential via Degradation Mechanism Assessment // Proceedings of ICON 5: 5th International Conference on Nuclear Engineering. Poster 2641-1997.10 p.

Госселин С., Гор Б. Оптимизация порядка проведения контроля трубопроводов и оборудования на основании концепции риска. Передача методики контроля на АЭС Украины.-1999.- 87 с.

BickelJ., MoieniP. Probabilistic Risk Assessment. PRA1-Concepts and Principles. -1996.

Everline С. Probabilistic Risk Assessment Examples from the South Ukraine NPP In-Depth Safety Assessment. -1998.

Самойлов О.Б., Усынин Г.Б., Бахметьев А.М.. Безопасность ядерных энергетическихустановок.-М.: Энергоатомиздаг, 1989-280 с.

Правила ядерной безопасности реакторных установок атомных станций. ПБЯ РУ АС-89//Атомная энергия.-1990.-Т.69, вып.б.- С.409-422.

Pendala M., Hornet P., Mohamed A., Lemaire M. Uncertainties arising in the assessment of structural reliability// Probabalistic and Environmental aspects of facture and fatigue. ASME 1999. - PVP -Vol. 386.-P. 63-69.

Bush S. A review of Nuclear Piping Falures at their use in Establishing the reliability of Piping Systems // Service Experience in Fossil and Nuclear Power Plants. ASME 1999. - PVP - Vol. 392.-P. 137-155.

Министерство образования Российской федерации

Кемеровский государственный университет

Физический факультет

Кафедра экспериментальной физики

Алексеев Александр Сергеевич

"АВТОМАТИЗАЦИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ НА СЛОЖНЫХ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТАХ"

дипломная работа

Научный руководитель:

к.ф.-м.н., доцент

Дзюбенко Ф.А.

Работа допущена к защите Работа защищена

«___»____________2002г. «___»____________2002г.

Зав. КЭФ д.ф.-м.н., профессор с оценкой ___________

Колесников Л.В.

________________ Председатель ГАК

____________________

Члены ГАК__________

____________________

____________________

____________________

____________________

____________________

КЕМЕРОВО 2002