Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Судовые холодильные установки

Реферат: Судовые холодильные установки

Содержание

Содержание

1. Введение.

2. Обоснование темы дипломной работы.

3. Описание холодильной установки.

4. Расчет характеристик отдельных узлов и СХУ в целом.

5. Расчет морозильного аппарата FGP – 25 – 3

6. Расчет характеристик кожухотрубного фреонового конденсатора.

7. Расчет характеристик воздухоохладителя.

8. Получение математической модели агрегата и его характеристик, состоящего из КМ S3 – 900 / S3 – 315

9. Таблица рабочих режимов СХУ

10. Выводы и рекомендации

11. Охрана труда.

12. Автоматизация СХУ

13. Экономический анализ

14. Список литературы

1. Введение

1. Введение.

1. Введение.

Обеспечение населения России продовольствием, и частности продуктами рыбного промысла – государственная задача.

Рыба является весьма ценным пищевым продуктом. По пищевой ценности рыба занимает одно из первых мест среди продуктов питания. Ценность рыбы, как продукта питания в первую очередь, определяется наличием в её составе большого количества полноценных белков, содержащих все жизненно-необходимые (незаменимые) аминокислоты, которые не синтезируются в организме животных и должны обязательно поступать в организм с пищей. Важное значение имеют так же присутствующие в рыбе липиды, витамины и минеральные вещества.

Ткани тела рыбы состоят из сложного сочетания органических веществ (белки, жиры, углеводы), которые легко расщепляются тканевые ферменты, пищеварительными и ферментами микроорганизмов, в результате чего при обычных условиях хранения, сырьё быстро теряет свои функциональные свойства, становятся непригодным в пищу, а в ряде случаев – токсичным.

Среди существующих способов сохранения качества рыбы наиболее предпочтительным является обработка рыбы холодом, т.к. предохраняет свежую рыбу от порчи, позволяет сохранить её качество и в наибольшей степени сохранить свойства рыбы.

В зависимости от области применения низких температур существуют следующие виды холодильной обработки: охлаждение и замораживание. В последнее время определённое внимание стали уделять подмораживанию.

При охлаждении рыбы ослабляется жизнедеятельность микроорганизмов, уменьшается активность ферментов и замедляются все происходящие изменения (физико-химические, биохимические).

Срок хранения и качество мороженой рыбы зависит, главным образом, от количества сырья, способа и скорости замораживания, и условий хранения готовой продукции.

В современных

установках и аппаратах процесс замораживания идет с большой скоростью, а

конечная температура в теле рыбы достигает от -25 до -30°С

и даже более низкой температуры.

В современных

установках и аппаратах процесс замораживания идет с большой скоростью, а

конечная температура в теле рыбы достигает от -25 до -30°С

и даже более низкой температуры.

В зависимости от условий холодильной обработки, вида и химического состава сырья, температуры хранения (-18°С), срок хранения мороженой рыбы составляет 3 ¸ 9 месяцев.

В настоящее время наметилась тенденция к понижению температуры воздуха в помещениях для хранения и замораживания рыбопродуктов. Это обосновывается тем, что снижение температуры, как при замораживании, так и при хранении позволяет получить продукт более высокого качества при прочих равных условиях.

Например, на некоторых судах температура воздуха в трюмах поддерживается на уровне ( -28 ¸ -30°С ), в морозильных аппаратах типа LBH – ( -40 ¸ -42)°С.

В настоящее время проектируются суда, имеющие неограниченный район плавания. Это обстоятельство накладывает на судовые холодильные установки (СХУ) особый отпечаток, поскольку при перемещении судна из одного района промысла с температурой воды равной tw=5°C в другой район промысла с температурой воды tw=30°C происходит изменение тепловой нагрузки на холодильную машину.

Из-за переменности тепловой нагрузки задача определения эффективности СХУ является довольно сложной, т.к. необходимо учитывать большее количество внешних и внутренних факторов.

К внутренним факторам следует отнести различный состав оборудования СХУ, изменение характеристик узлов декомпозиции в процессе эксплуатации, изменение режима работы отдельных узлов (водяных и рассольных насосов и др.), перераспределение тепловых нагрузок между потребителями холода.

К внешним факторам относятся температура забортной воды tw, начальная температура рыбы tнр и видоразмерный состав сырья.

Несмотря на всю

сложность и объем рассматриваемой задачи, она может быть решена на основе

математического моделирования СХУ, позволяющего рассчитать точки совместной

работы генератора и потребителя холода и линии рабочих режимов.

Несмотря на всю

сложность и объем рассматриваемой задачи, она может быть решена на основе

математического моделирования СХУ, позволяющего рассчитать точки совместной

работы генератора и потребителя холода и линии рабочих режимов.

Помимо поддержания параметров работы СХУ при эксплуатации согласно рассчитанных таблиц рабочих режимов для возможного получения максимального эффекта работы СХУ необходимо разработать график периодичности чистки конденсаторов и оттайки воздухоохладителей, воздухоохладителей т.к. чрезмерное увеличение термического сопротивления труб конденсатора и толщины снеговой шубы на поверхности воздухоохладителей приводит к перерасходу энергии и снижению эффективности работы СХУ.

2. Обоснование темы дипломной работы.

2. Обоснование темы дипломной работы.

Анализ эксплуатации всего многообразия и разнотипности судовых холодильных установок действующего флота рыбной промышленности показывает, что наряду с прогрессом и удачными техническими решениями имеют место много недоработок, непродуманных решений при проектировании схем разводки трубопроводов хладагента, компоновки оборудования. Схемы не имеют недостаточной «гибкости», обеспечивающей многовариантность работы, дающей возможность маневрировать при различных возникающих на промысле условиях работы. Необходимые узлы отсутствуют, и имеются подчас лишние и непродуманные. Примером такой непродуманности может служить судовая холодильная установка БАТМ типа «Пулковский меридиан», где для снятия снеговой шубы горячими парами хладагента предусмотрен специальный предохранитель для получения этих горячих паров за счет тепла подаваемого в испаритель водяного пара. Ошибочность такого решения очевидна: в одну полость испарителя подается горячий пар, а в другую дросселируется хладагент с отрицательной температурой, что вызывает напряженность металла и приводит к нарушению прочности и плотности конструкции.

К отрицательным факторам в этом случае необходимо отнести также потерю полезного объёма занимаемого ненужным оборудованием, и самое главное, здесь имеет место большой расход энергии, что идет в разрез в общей тенденцией на ресурсосбережение в тоже время в схеме этой холодильной установки достаточно сделать незначительные переключения трубопроводов, и тогда, станет возможным отдельная работа на трюмы и морозильные аппараты, и соответственно можно будет попеременно снимать снеговую шубу.

В

тоже время на судах типа БМРТ «Пионер Латвии» морозильные аппараты LВН

22.5 обеспечивают аммиаком по безнасосной схеме. Таким образом, отпадает

необходимость в оборудовании: два циркулярных ресивера, два амми ачных насоса, множество

арматуры, трубопроводов и автоматики, а так же нет надобности затрат на

дополнительную энергию на привод аммиачных насосов.

ачных насоса, множество

арматуры, трубопроводов и автоматики, а так же нет надобности затрат на

дополнительную энергию на привод аммиачных насосов.

Суда типа БМРТ за период более 40 летней эксплуатации зарекомендовали себя как суда промыслового флота с большой ремонтной пригодностью, хорошими мореходными качествами, удачным выбором соотношения промысловых и мореходных параметров.

Суда типа БМРТ отличаются хорошим состоянием корпуса. Суда этого типа сконструированные и построенные 40 лет назад до настоящего времени находятся в эксплуатации (например, УТС – 3 – БМРТ «Лев Толстой» постройки 1958г.) поэтому, учитывая мореходные, экономические достоинства судов типа БМРТ не исключена в дальнейшем возможность постройки этого судна. Но холодильное оборудование на этом судне морально и физически устарело.

Так

морозильные аппараты типа LINOE

тележечно-тунельного типа имеют большую долю ручного труда. Компрессоры

поршневые ДАУ – 80 ненадёжны в  эксплуатации, т.к. при

незначительном заливе жидким аммиаком происходит разрушение блока-картера, тоже

самое происходит при замерзании воды в охлаждённой рубашке блока.

эксплуатации, т.к. при

незначительном заливе жидким аммиаком происходит разрушение блока-картера, тоже

самое происходит при замерзании воды в охлаждённой рубашке блока.

Холодильная установка имеет низкий уровень автоматизации. Хладагент – аммиак имеет высокую токсичность (при утехах). Поэтому возникает необходимость замены холодильной установки на более современную в достижениях холодильной техники.

3. Описание холодильной установки

3. Описание холодильной установки.

Судовая холодильная установка состоит из двух систем холодильного агента обслуживающих каждый роторный морозильный аппарат FGP-25-3, включающих в себя два тандемных винтовых компрессорных агрегата оснащенных винтовыми КМ S3-900 и КМ S3-315.

KM S3-600 обслуживает грузовые трюма. В состав также входят:

- система кондиционирования воздуха;

- эжекционные кондиционеры;

- система охлаждения провизионных камер из холодильных агрегатов с воздушными конденсаторами;

- система предварительного охлаждения рыбы.

В качестве хладагента использован R22.

Тандемный винтовой компрессорный агрегат состоит из винтовых КМ S3-900 (низкой ступени) и КМ S3-315 (высокой ступени).

Хладопроизводительность агрегата при температуре кипения хладагента -55°С и температуре конденсации 37°С. Привод компрессоров осуществляется от отдельных электродвигателей мощностью 52кВт КMR 225 М2 и 71кВт KMR 250 S2. Общая масса агрегата с учетом массы обоих электродвигателей 4000 кг.

Рабочие вещества холодильной установки: хладагент фреон-22 и холодильное масло ХК-57. Для отделения масла от паров предусмотрен маслоотделитель. Масляной насос производительностью 2 л/мин, минимальным давлением 4кгс/см2 свыше давления из маслоотделителя в КМ S3-900 и S3-315 для смазки, уплотнения и отбора части тепла сжатых паров.

С помощью тандемного двухступенчатого винтового агрегата в системе охлаждения роторного плиточного морозильного аппарата типа FGP-25-3 поддерживается заданная температура кипения.

Для режима

замораживания КМ тандемных винтовых компрессорных агрегатов вырабатывают нужный

холод.

Для режима

замораживания КМ тандемных винтовых компрессорных агрегатов вырабатывают нужный

холод.

КМ НД засасывает пар хладагента из отделителя жидкости через регенеративный теплообменник и сжимает его до промежуточного давления.

КМ ВД засасывает пар хладагента, нагнетаемый КМ НД и дальнейшим сжатием его.

Дополнительно КМ ВД засасывает хладагент из переохладителя жидкости вместе с хладагентом, нагнетаемым КМ НД подается в сжатом состоянии через маслоотделитель в кожухотрубные конденсаторы.

Переохладитель жидкости служит для переохлаждения сжиженного хладагента. Переохлаждение достигается путем теплообмена с испаряющимся хладагентом. В маслоотделителе большей частью отделяется масло, уносимое паром хладагента.

В кожухотрубных конденсаторах пар хладагента конденсируется, отдавая тепло охлаждающей воде. Жидкий хладагент поступает в линейный ресивер, затем он протекает через фильтр осушки, который поглощает воду. После этого основной поток жидкого хладагента протекает через систему труб переохладителя жидкости, причем он переохлаждается. Переохлаждение достигается тем, что ещё до переохладителя жидкости отводится частичный поток жидкого хладагента, который дросселируется в переохладитель жидкости через регулирующий вентиль.

Дросселируемый х.а. отнимает тепло от жидкого х.а. и испаряется.

Поток испарившегося х.а. засасывается КМ ВД. Затем основной поток жидкого х.а. протекает через теплообменник для возврата масла. В котором происходит теплообмен со впрыснутым х.а., поступающим от напорного трубопровода насоса х.а.

После

этого жидкий х.а. протекает через регенеративный теплообменник до отделителя

жидкости. Там проходит теплообмен с х.а. (всасываемым газом), поступающим из

отделителя. Затем жидкий х.а., выходящий из регенеративного  теплообменника, дросселируется

в отделитель жидкости через ручной регулирующий вентиль.

теплообменника, дросселируется

в отделитель жидкости через ручной регулирующий вентиль.

Уровень х.а. в отделителе жидкости поддерживается в определённых пределах посредствам регуляторов уровня жидкости. Насос х.а. засасывает жидкий х.а. от отделителя жидкости и нагнетает его в плиточный морозильный аппарат FGP-25-3, где он отнимает тепло от охлаждаемых плит с продуктом.

Выходящий из плиточного морозильного аппарата х.а. дросселируется в отделитель жидкости через ручной регулирующий вентиль. С целью обеспечения возврата масла, частичный насосный поток нагнетаемый насосом х.а., поступающего из переохладителя жидкости, впрыснутый хладагент испаряется. Из отделителя жидкости пар х.а. засасывается КМ НД тандемного винтового компрессорного агрегата через регенеративный теплообменник. Засасывается испарившийся х.а. из теплообменника для возврата масла КМ НД через подключение поддува. Таким образом, цикл хладагента начинается снова.

Роторный морозильный аппарат типа FGP-25-3 разработан предприятием «Кюльавтомат». Особенность данного аппарата в том, что рыба замораживается в межплиточном пространстве в непосредственном контакте с морозильными плитами, внутри которых с помощью герметичного насоса циркулируется х.а. R-22 с температурой -55°С, и замороженные блоки выгружаются без предварительного оттаивания, что объясняется незначительными силами адгезии переохлаждённого льда, на поверхности рыбы с гладкими поверхностями морозильных плит. МА FGP-25-3 проектной производительностью 15-20т/сут включает в себя вал ротора с двумя наружными дисками, на которых радиально распложены 60 морозильных плит размерами 1750х610х108 и массой одной плиты 16,7кг, привод ротора, кольцевые коллекторы подачи и отвода х.а., передний щит подпрессовывающего устройства, механизмы передвижения стола и загрузочного устройства, лоток, механизм транспортировки, кожух и весы.

Аппарат

устанавливается на фундаментальной раме 2100х3050х1060 и массой 1150 кг с

поддоном. Каждые две морозильные плиты образуют пространство разделённой на две

ячейки для замораживания рыбы в блоках размером 8 00х250х60 мм.

00х250х60 мм.

Замораживание рыбы производится в металлических решетках. В аппарате 120 рамок-окантовок, единовременная вместимость 1200 кг, длина с загрузочным устройством 4000, ширина 3000, высота 2300 мм, масса 5000 кг. Аппарат установлен в изолирующем контуре. Толщина изоляции (пенополистерол) 150 мм. Привод гидравлический, от насосной станции, включающей три насоса (один резервный).

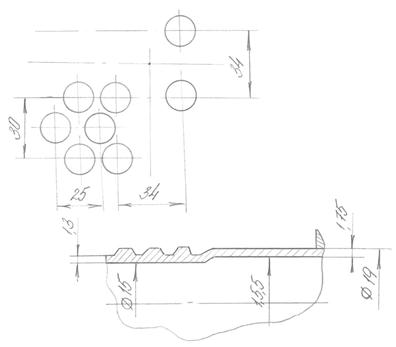

Морозильные

плиты имеют конический профиль. При расположении в двух торцевых дисках обе

стороны плиты используются для замораживания рыбы. Ка ждая плита Разделена на

две равные части с поперечной планкой. По каналам морозильных плит циркулирует

х.а. (R-22), который поступает

и отводится через малый вал ротора, разделённый на две части и два кольцевых

коллектора. Диаметр подводящей медно-никелевой трубки – 10 мм, отводящей 15 мм.

Для равномерного распределения жидкого х.а. по морозильным плитам на входе

подводящих трубок установлены дроссельные шайбы с внутренним диаметром 3,1 мм.

ждая плита Разделена на

две равные части с поперечной планкой. По каналам морозильных плит циркулирует

х.а. (R-22), который поступает

и отводится через малый вал ротора, разделённый на две части и два кольцевых

коллектора. Диаметр подводящей медно-никелевой трубки – 10 мм, отводящей 15 мм.

Для равномерного распределения жидкого х.а. по морозильным плитам на входе

подводящих трубок установлены дроссельные шайбы с внутренним диаметром 3,1 мм.

Плиты, выполненные из алюминиевого сплава, могут перемещаться в радиальном направлении от центра ротора, что позволяет компенсировать увеличение обмена продукта при замораживании.

Морозильный аппарат работает следующим образом. Порции рыбы поступают в два дозирующих устройства, установленных на механических весах. Затем рыба пересыпается в окантовки и разравнивается механизмом подпрессоввки, после чего предварительная подпрессовка продукта для получения его равномерной толщины. Далее окантовки с рыбой вместе с листом загрузочного стола передвигаются в межплиточном пространстве аппарата. При обратном движении листа окантовки с рыбой остаются между плитами.

Устройство для выгрузки замороженных блоков в принципе аналогично загрузочному устройству. Оно устанавливает окантовку с рыбой на основание где специальное устройство, состоящее из металлической пластины и гидравлического привода, выдавливает блоки рыбы из окантовок, и они по наклонным направляющим поступают на транспортер. Далее это устройство задвигает их в межплиточное пространство аппарата для последующей загрузки после поворота ротора на угол 6°.

Межплиточное

пространство двух ячеек, расположенных между положениями загрузки и выгрузки, в

процессе работы аппарата остается свободным, т.е. в замораживании участвуют 59

морозильных плит. Привод вращает ротор по тактам. Приводное усиление передается

на штифты на боковом фланце ротора. Управление процессами перемещения

производится относящимися к МА FGP

25-3 электрораспределительной и гидравлической установками.

Межплиточное

пространство двух ячеек, расположенных между положениями загрузки и выгрузки, в

процессе работы аппарата остается свободным, т.е. в замораживании участвуют 59

морозильных плит. Привод вращает ротор по тактам. Приводное усиление передается

на штифты на боковом фланце ротора. Управление процессами перемещения

производится относящимися к МА FGP

25-3 электрораспределительной и гидравлической установками.

Морозильный аппарат особо прочной конструкции. Применённые материалы и антикоррозийная защита соответствует условиям эксплуатации на борту рыбопромысловых судов. В нашем случае на БМРТ типа «Маяковский».

За основу данной холодильной установки взята СХУ типа «Орленок».

4. Расчет характеристик отдельных

узлов и СХУ в целом.

узлов и СХУ в целом.

4. Расчет характеристик отдельных узлов и СХУ в целом.

Массивы исходных данных для расчета характеристик отдельных узлов холодильной установки, работающей на морозильном аппарате FGP 25-3.

4.1. Морозильный аппарат FGP 25-3.

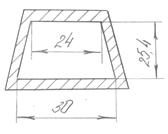

Среднее сечение канала плиты.

|

|

Смоченный периметр U=24=30+2*25,4=105,5 мм |

Единовременная вместимость морозильного аппарата FGP 25-3 Емк=1200 кг.

Количество плит – 60 шт.

Температура забортной вод +30°С

Температура наружного воздуха +34°С

Длина: ок 4700 мм

Ширина: ок 3200 мм

Высота: ок 2390 мм

Масса без холодильного агента и замораживаемого продукта) 7100 кг.

Средний расход холода одного МА 8140 Вт.

4.2. Конденсатор

Fм=62,6 м2 площадь поверхности

Zх=4 количество ходов

|

|

b=3,4 коэффициент оребрен. dвн=15,4 мм внутренний диаметр трубы dнар=0,0019 м наружный диаметр трубы lтр=1550 мм длина одной трубы n=284 количество труб lобщ=440 м общая длина труб. |

4.3. Тандемный винтовой компрессорный агрегат:

4.3. Тандемный винтовой компрессорный агрегат:

Средняя температура кипения КМ СНД (-55)°С

Средняя температура кипения КМ СВД (-21)°С

Максимальная температура конденсации +37°С

Производительность одного тандемного агрегата

(без наддува) 84899 Вт

(с наддувом с целью переохлаждения х.а. в теплообменнике для возврата

масла ) 92800 Вт

Температура масла до КМ 45°С ± 10°С

Приводная мощность электродвигателей

КМ СНД 52 кВт

КМ СВД 71 кВТ

В состав агрегата входят два винтовых КМ: S3-900, S3-315

- Маслоотделитель:

Емкость – 350 л: Масса 710 кг

- Маслоохладитель: тип С

Охлаждающая поверхность 12 м2

Емкость 1

: 32 л (масло)

Емкость 1

: 32 л (масло)

2 : 9 л (вода)

Масса 173 кг

- Масляный фильтр

Емкость – 17,5 л: Масса 43,5 кг

- Фильтр всасывания

Емкость – 24 л: Масса 74,5 кг

- Масляный насос

Тип А4 : 2

Расход 2 л/мин

Номинальное давление воды 4 кг/см

Геометрические размеры

Высота 2075 мм

Ширина 1000 мм

Длина 3700 мм

Масса 4000 мм

4.4. Гладкотрубный испаритель:

Теплообменная поверхность 7,8 м2

Внутренний объем 0,026 м2

Внешний объем 0,031 м2

Длина 2120 мм

Ширина 525 мм

Высота 749 мм

4.5. Парожидкостной теплообменник

Емкость 33 дм3

Рабочая температура -60°С

Масса 114 кг

4.6. Отделитель жидкости

4.6. Отделитель жидкости

Емкость 1625 см3

Рабочая температура +55 / -60 °С

Рабочее избыточное давление 2,1 МПа

Масса 910 кг

4.7. Линейный ресивер

Емкость 1450 дм3

Рабочая температура -55 °С

Рабочее избыточное давление 2,1 МПа

Масса 871 кг

4.8 Водяная система охлаждения включает в себя:

насосы 3 шт.

Тип KR21Q 80/160

Подаваемый объем V – 80 м3/4

Высота подачи 30 м

Число оборотов 2900 об/мин

Мощность 3,9 кВт

КПД 64%

Графики аппроксимации зависимостей p=f(t0); Cp= f(t0); l= f(t0); V= f(t0)

представлены на Рис. 4.1 – 4.4.

5. Расчет морозильного аппарата

FGP – 25 – 3

5. Расчет морозильного аппарата FGP – 25 – 3

5.1. Коэффициент теплопередачи от

замораживаемой рыбы

к охлаждающей среде.

(5.1)

(5.1)

где:

![]() - внутреннее термическое сопротивление (со стороны

продукта), обусловленное неточным контактом продукта с блок-формой и воздушными

прослойками.

- внутреннее термическое сопротивление (со стороны

продукта), обусловленное неточным контактом продукта с блок-формой и воздушными

прослойками.

- термическое

сопротивление теплопроводности

материала плит, слоя инея, масла, материала блок-форм.

- термическое

сопротивление теплопроводности

материала плит, слоя инея, масла, материала блок-форм.

![]() - наружное

термическое сопротивление.

- наружное

термическое сопротивление.

Производим расчет aнар для вынужденного движения жидкости (без изменения агрегатного состояния).

,

, ![]() (5.2)

(5.2)

где В=0,021r0,43 Ср0,43l0,57n-0,37 – коэф. учитывающий свойство жидкости

r = 1446,1 кг/м3 ;

Ср = 1095,2 кДж/кг К;

l =0,12473 Вт/мК ;

n = 2,69*10-7 м2/с;

В = 0,021*22,84994*20,27598*0,305284*0,693413*389,0456=801,277

![]() - эквивалентный

диаметр

- эквивалентный

диаметр

где: f = 686 мм2

n

= 105,5 мм

n

= 105,5 мм

d = 4*686 / 105,5 = 26 мм

W=Gм/fК – скорость движения жидкости, м/с

Gм = 23 м3/4=0,00639 м3/с – производительность насоса

К – количество плит в МА – 60 шт.

![]() =0,155 м/с

=0,155 м/с

Производим расчет aнар

Вт/м2К

Вт/м2К

Рассчитаем коэффициент теплопередачи от замораживаемой рыбы к охлаждающей среде.

1/aвн=0,0026 м2К/Вт

![]() м2К/Вт

– суммарное техническое сопротивление теплопроводности

м2К/Вт

– суммарное техническое сопротивление теплопроводности

м2К/Вт

м2К/Вт

Коэффициент теплопередачи боковых сторон блок-форм, омываемых воздухом.

(5.3)

(5.3)

dбф=1,5 мм – толщина окантовки

lбф=153 Вт/мК – для алюминиевого сплава

aнар.к=8 Вт/мК – коэффициент теплоотдачи при естественной конвекции со стороны воздуха

м2К/Вт

м2К/Вт

Средний коэффициент теплопередачи всей блок-формы:

![]() (5.4)

(5.4)

F, F1, F2 – соответственно площади поверхностей крышек блок-форм, боковых стенок, общей (F =F1+F2) поверхности блок-форм.

F =0,548 м2 ; F1=0,411 м2 ; F2=0,137 м2;

Вт/м2К

Вт/м2К

5.2 Определение продолжительности замораживания рыбы.

- Первый период замораживания от tнр=20°С до t0ср= -1,5°С; t0= -55°C;

a=Кср.пл=88,037 Вт/м2К

t1=1092*(0,86a-2)-0,9066 *(tнр+1)-21970 *(0,86a+60)-2,79*(-tохл)-1,433(tнр+3) – 0,1427 =

= 22,137-(20+1)-0,02465 *55-1,433*(23)-0,1427=0,5234;

- Второй период замораживания от t0ср= -1,5°С до tвн.р= -2,5°C;

t2=95,98*(-tохл)-0,483(0,86a)-0,3025 *(tохл)0,1725=

=95,98*(55)-0,483(0,86*88,037)-0,3025 *(55)0,1725 = 13,85+0,0733=1,015 ч;

- Третий период замораживания от tвн.р= -2,5°С до tв.к= -25°C;

t3=947*(-tохл-2)-1,485(0,86a)-1,042 *(-tвк-3)0,466(0.86a)0,055=

=947*(55-2)-1,485(0,86*88,037)-1,042 *(25-3)0,466(0.86*88,037)0,055=0,178 ч

= 22,137-(20+1)-0,02465 *55-1,433*(23)-0,1427=0,5234;

Продолжительность tåК = цикла замораживания реального блока рыбы:

tåК = (t1+t2+t3)*Кt=tå* Кt

tåК = (0,523+1,015+0,178)*0,75=1,287 ч

5.3 Определение теплопритоков создаваемых морозильным комплексом.

- Теплопритоки от замораживаемой рыбы

Q1=Ема/3600 * tåК (iм-iк)*yма (5.5)

где:

iм;

iк

– начальная и ко нечная

энтальпия замораживаемой рыбы.

нечная

энтальпия замораживаемой рыбы.

yма – коэффициент рабочего времени МА

Е – единовременная вместимость МА кг

iм =[(0,75W+0.25)tp+114W-12.2]*4.187=[(0,75*0,8+0,25)20+114*0,8-12.2]*4.187=

= 401,952 кДж/кг

iк =[(0,5W+0,14)tp+10W13]*4.187=[(0,5*0,8+0,14)*20+10*0,8+13]*4.187=

= 31,402 кДж/кг

yма= 0,958;

Ема=1200 кг;

Q1=[1200/(3600*1,287)] * (401952-31402,5)*0,958=91941,58 Вт

- Теплопритоки, связанные с охлаждением металлических частей

![]()

(5.7)

(5.7)

где: Gм, См – масса и удельная теплоемкость металлических частей;

tмм, tкм – начальная и конечная температура металлических частей;

Gм=2*60=120 кг – масса всех окантовок

См=0,675 кДж/кгК

tмм= tмр=20°С

tкм= t0= -55°С

Вт

Вт

- Теплопритоки через изолированные ограждения

![]() (5.8)

(5.8)

где: к, F – коэффициент теплопередачи к площади поверхности различных участков изолированного ограждения морозильного аппарата.

![]() - температура

наружного воздуха и воздуха в МА.

- температура

наружного воздуха и воздуха в МА.

![]() (5.9)

(5.9)

где: D=2,14 м – диаметр МА;

L=2,5

м – длина МА;

L=2,5

м – длина МА;

F=2*[(3,14*2,142)/4]+3,14*2,14*2,5=24 м2

к=0,226 Вт/м2К – коэффициент теплопередачи ограждения МА;

tнар=tр=32°С;

tвн=t0= - 55°С

Q3=0,226*24*(32+55)=417,9 Вт

5.4. Рассчитываем характеристику МА FGP - 25-3

Кt=0,75; W=0,8; tвк= -25°С; Кср.пл=a=88,037 Вт/м2К

tнр= (5; 10; 20; 30)°С – начальная температура рыбы

t0=(-55; -50; -45;-40; -35) °С – температура кипения х.а. в морозильном аппарате.

Результаты расчетов заносим в таблицу 5.1.

- tнр=5°С, t0=-55°С, a=88,037 Вт/м2К;

1-й период: t1=1092*(0,86*88,037-2)-0,9066 *(5+1)-0,0247 *55-1,433*(5+3)-0.1427=0.297 ч;

2-й период: t2=95,98*55-0,483 *75,71-0,3025*(55) 0,1725 =1,015 ч

3-й период: замораживание:

t3=947*(55-2)-1,485(0,86*88,037)-1,042 * (25-3)0,466(0.86*88,037)0,055=0,178 ч

tåК = (0,297+1,015+0,178)*0,75=1,118 ч

Теплопритоки:

Q1=0,286*(348,6-31,40) =90719,2 Вт

![]() Вт

Вт

Q3=0,226*24*(32+55)=471,9 Вт

- tнр=5°С, t0=-50°С, a=88,037 Вт/м2К;

-0.1427

1-й период: t1=22,137*0,957*50-1,433*(5+3) =0.329 ч;

-0.1725

2-й период: t2=95,98*50-0,483 *75,71-0,3025*(50) =1,117 ч

3-й период: t3=947*(50-2)-1,4850,011*6,195=0,205 ч

Теплопритоки:

Q1=0,257*(348,6-31,4) =81520,4 Вт

![]() Вт

Вт

Q3=5,424*(32+55)=444,77 Вт

- tнр=5°С, t0=-45°С, a=88,037 Вт/м2К;

1-й период: t1=22,137*0,957*45-1,065=0.368 ч;

-0.1725

-0.1725

2-й период: t2=95,98*45-0,483 *75,71-0,3025*(45) =1,225 ч

3-й период: t3=947*(45-2)-1,4850,011*6,195=0,242 ч

tåК = 1,55 ч

Теплопритоки:

Q1=![]() *(348,6-31,4) =72956 Вт

*(348,6-31,4) =72956 Вт

![]() Вт

Вт

Q3=5,424*(32+45)=417,65 Вт

- tнр=5°С, t0=-40°С, a=88,037 Вт/м2К;

1-й период: t1=22,137*0,957*40-1,065=0,416 ч;

-0.1725

2-й период: t2=95,98*40-0,483 *75,71-0,3025*(40) =1,361 ч

3-й период: t3=947*(40-2)-1,4850,011*6,195=0,291 ч

tåК = 1,551 ч

Теплопритоки:

Q1=![]() *(348,6-31,4) =65308 Вт

*(348,6-31,4) =65308 Вт

![]() Вт

Вт

Q3=5,424*(32+40)=390,53 Вт

- tнр=5°С, t0=-35°С, a=88,037 Вт/м2К;

1-й период: t1=22,137*0,957*35-1,065=0,480 ч;

-0.1725

2-й период: t2=95,98*35-0,483 *75,71-0,3025*(35) =1,534 ч

3-й период: t3=947*(35-2)-1,4850,011*6,195=0,359 ч

tåК = 1,784 ч

Теплопритоки:

Q1=

Q1=![]() *(366,4-31,4) =89896 Вт

*(366,4-31,4) =89896 Вт

![]() Вт

Вт

Q3=5,424*(32+55)=472 Вт

Остальной расчет ведется аналогично и все данные водятся в таблице 5.1.

Расчеты суммарных теплопритоков и

производительности морозильного комплекса.

Таблица 5.1

|

tнр, °С |

5 | 10 | ||||||||

|

t0, °С Опр. величины |

-55 | -50 | -45 | -40 | -35 | -55 | -50 | -45 | -40 | -35 |

|

tåк, час |

1,118 | 1,236 | 1,380 | 1,551 | 1,780 | 1,190 | 1,311 | 1,456 | 1,639 | 1,877 |

|

Q1, Вт |

90719 | 81520 | 72956 | 65308 | 56906 | 89886 | 81599 | 73473 | 65269 | 56993 |

|

Q2 Вт |

1208 | 999,6 | 815,2 | 652,8 | 506,0 | 279,0 | 1029,8 | 849,9 | 686,4 | 617,8 |

|

Q3 Вт |

472,0 | 444,7 | 417,6 | 390,5 | 363,0 | 472,0 | 444,7 | 417,6 | 390,5 | 363,0 |

|

Qå, Вт |

92399 | 82964 | 74189 | 66351 | 57775 | 91587 | 83074 | 74741 | 66346 | 57974 |

| G, кг/ч | 107,3 | 969,0 | 869,5 | 77,40 | 674 | 1008 | 915,0 | 824,0 | 732,0 | 639,0 |

Продолжение

таблицы 5.1

Продолжение

таблицы 5.1

|

tнр, °С |

20 | 30 | ||||||||

|

t0, °С Опред. величины |

-55 | -50 | -45 | -40 | -35 | -55 | -50 | -45 | -40 | -35 |

|

tåк, час |

1,287 | 1,420 | 1,572 | 1,764 | 2,013 | 1,362 | 1,499 | 1,656 | 1,855 | 2,036 |

|

Q1, Вт |

91942 | 83342 | 75283 | 67089 | 58790 | 95233 | 86518 | 78315 | 69914 | 63698 |

|

Q2 Вт |

1311 | 1109 | 930,0 | 765,0 | 615,0 | 1404 | 1201 | 1019 | 849,0 | 718,3 |

|

Q3 Вт |

472,0 | 444,8 | 417,7 | 390,5 | 363,0 | 472,0 | 444,8 | 417,7 | 390,5 | 363,0 |

|

Qå, Вт |

93725 | 84896 | 76631 | 68245 | 59768 | 97099 | 88167 | 79752 | 71154 | 64779 |

| G, кг/ч | 932 | 845 | 763 | 680 | 596 | 881 | 800 | 725 | 647 | 589 |

6. Расчет характеристик кожухотрубного

фреонового конденсатора.

6.

Расчет характеристик кожухотрубного

6.

Расчет характеристик кожухотрубного

фреонового конденсатора.

Исходные данные для расчета.

Rв = 998,2 кг/м3 – плотность воды;

Сw = 4,183 кДж/кгК – теплоемкость воды;

Vw = 70 м3/ч – производительность насоса;

Råср = 6,029*10-3 м3К/Вт – термическое сопротивление;

Fвн = 62,6 м3 – площадь поверхности конденсаторов;

Z = 2 – количество насосов;

Fвн = 22,54 м3 – площадь поверхности теплообмена.

Варьируемые параметры:

Qк=(50; 75; 100; 125) кВт;

tw=(10; 15; 20; 30) °С;

tк= tw+ 5°С

nтр.жив.сеч.= nтр/4=284/4=71 – количество труб в живом сечении.

fжив.сеч.= nтр.жив.сеч.+pd2/4=71*(3.14*0.01542)/4=0,0132 м/с – площадь живого сечения конденсатора.

Ww=2V/(2 fжив.сеч.*3600)=70/(0.0132*3600)=1,47 м/с – скорость воды в трубах конденсатора.

Для расчета характеристики конденсатора задают 4 значения тепловых нагрузок на конденсатор Qк и четыре значения температуры забортной воды tw и определяют значения температуры конденсации.

(6.1)

(6.1)

Результаты вычислений занесены в таблицу 6.1.

Расчет

температуры конденсации.

Расчет

температуры конденсации.

Таблица 6.1

|

Qк, кВт |

50 | 75 | ||||||

|

tw, °С

Опред. tк величина |

10 | 15 | 20 | 30 | 10 | 15 | 20 | 30 |

| 15 | 20 | 25 | 35 | 15 | 20 | 25 | 35 | |

|

twcp, °C |

10,15 | 15,15 | 20,15 | 30,15 | 10,23 | 15,23 | 20,23 | 30,23 |

|

tк, °C |

12,24 | 17,23 | 22,22 | 32,21 | 13,35 | 18,35 | 23,23 | 31,21 |

Продолжение таблицы 6.1

|

Qк, кВт |

100 | 125 | ||||||

|

tw, °С

Опред. tк величина |

10 | 15 | 20 | 30 | 10 | 15 | 20 | 30 |

| 15 | 20 | 25 | 35 | 15 | 20 | 25 | 35 | |

|

twcp, °C |

10,31 | 15,31 | 20,31 | 30,31 | 10,39 | 15,39 | 20,39 | 30,39 |

|

tк, °C |

14,51 | 19,48 | 24,44 | 34,40 | 15,63 | 20,57 | 25,54 | 35,50 |

По результатам расчетов строим график рис. 6.1.

7. Расчет характеристик воздухоохладителя.

7. Расчет характеристик воздухоохладителя.

Путем обобщения характеристик воздухоохладителя, рассчитанных методом математического анализа, при толщине слоя инея 3 мм., получено обобщенное уравнение поля характеристик, связывающее температуру кипения to(°C) и температуру охлаждающего воздуха tв(°C) и тепловой нагрузкой на воздухоохладитель с конструктивными параметрами:

где:

- L – длина воздухоохладителя по ходу движения воздуха, м.

- Wв – скорость движения воздуха в живом сечении воздухоохладителя, м/с

- n – число сечений воздухоохладителя с учетом слоя инея

- Qn – тепловая нагрузка на воздухоохладитель, Вт

- Fn – площадь наружной поверхности воздухоохладителя без учета слоя инея

Исходные данные:

Qn = 15000 Вт; 20000 Вт; 25000 Вт; 30000 Вт;

tв = -28°C; -25°C; -20°C; -15°C;

L = 1,85 м;

Wв = 1,5 м/с

Fм = 324 м2

Степень оребрения с учетом слоя инея β” = β` * βин

β` - геометрическая степень оребрения с учетом слоя инея

βин – дополнительная степень оребрения инеем

β =

где: S1 = 0,05 – шаг труб поперек движения воздуха;

S2 = 0,055 – шаг труб вдоль движения воздуха;

S2 = 0,055 – шаг труб вдоль движения воздуха;

Sр = 0,01 – шаг ребер;

dn = 0,016 – наружный диаметр труб;

β` = β / 1.3 = 8.6

где: плотность инея ρ=6,95 (0,495 – 0,86)-3,6873 = 6,95(0,495-0,86*0,1103)-3,6873 = =1009,8 кг/м3

таким образом = β” = β * βин = 8,6*0,89 = 7,7

Рассмотрим пример расчета при tв = -28°C, Q = 15000 Вт

Аналогично ведем расчет при to = (-25, -20б -15) °C и при Q = (20000, 25000, 30000) Вт и заносим результаты в таблицу 7.1

Таблица 7.1.

|

Q, Вт tв(°C) |

15000 | 20000 | 25000 | 30000 |

| - 28 | - 33,7 | - 35,0 | - 36,2 | - 37,5 |

| - 25 | - 30,7 | - 32,0 | - 33,2 | - 34,5 |

| - 20 | - 25,7 | - 27,0 | - 28,2 | - 29,5 |

| - 15 | - 20,7 | - 22,0 | - 23,2 | - 24,5 |

По результатам расчета в табл. 7.1 строим графики рис. 7.1 и 7.2

8. Получение математической модели

агрегата и его характеристик,

состоящего из КМ S3 – 900 / S3

– 315

8. Получение математической модели агрегата и его

характеристик, состоящего из КМ S3 – 900 / S3 – 315

Задаемся температурой конденсации исходя из пределов работы ступеней tк=(20; 25; 30; 35; 40; 45) °C;

Задаемся температурой кипения исходя из пределов работы ступеней

t0=(-55; -50; -45; -40) °C;

8.1. Исходные данные:

Vh – S3 – 900=792 м3/ч

Vh – S3 – 315=792 м3/ч

Пределы работы ступеней

S3 – 900: t0= -50 ¸ -40 °C

tк= -20 ¸ -10 °C

S3 – 315: t0= -20 ¸ -10 °C

tк= 10 ¸ 40 °C

t0= -45 ¸ -30 °C; tк= -20 ¸ -10 °C

Коэффициенты для расчета

а1= -11,241; а2= b2=0;

b1= -3.533*10-2; c2= 1.515*10-3;

c1= 2.478; d2=7.327*10-2;

d1=0.689*10-2;

Пример расчета:

tк=20°C; t=55°C;

Производим расчет давления кипения Р0:

Р0=0,541*10-10*( t0+140)4,6446=0,541*10-10*( -55+140)4,6446=0,10529 МПа (8.1)

Рассчитываем давление конденсации Рк:

Рк=0,3797*10-8*( tк+120)3,9054=0,3797*10-8*(20+120)3,9054= 0,909797 МПа (8.2)

Производим расчет

промежуточного давления и температуры Рm;

tm

Производим расчет

промежуточного давления и температуры Рm;

tm

Pm= 0.479278 Мпа; (8.3)

0.479278 Мпа; (8.3)

Tm=148,4223* Pm0,2463-125°С=148,4223*0,4792780,2463-125= -1,17 °С (8.4)

Расчет хладопроизводительности Q0 для КМ S3-900

Q0=Vh*exp(a1+b1tк)*(t0+90)=792*exp(-11.241-3.533*10-2)*(55+90)=170.263Вт (8.5)

Расчет эффективной мощности Nе для КМ S3-900

Ne=Vh*(a2tк+b2)*t0+(c2tк+d2)=792*(0+20+0)*-55+(1.515*10-3*20+7.327*10-2)=

=56.63 Вт (8.6)

Расчет эффективной мощности Nе для КМ S3-315

Ne=Vh*(a2tк+b2)*t0+(c2tк+d2)=317*(0+20+0)*-1,17+(1.515*10-3+7.327*10-2)=

=35.019 Вт

Расчет эффективной мощности Nеå для тандемного агрегата состоящего из компрессоров S3-900 / S3-315

Nеå = Nеснд+ Nесвд=56,63+35,019=91,65 Вт (8.7)

Аналогично ведем расчет для остальных температур. Результаты расчетов заносим в таблицу 8.1.

Расчет хладопроизводительности и эффективной мощности агрегата

Таблица 8.1

|

tк, °С |

20 | 25 | 30 | |||||||||

|

t0 Опред. величина |

-55 | -50 | -45 | -40 | -55 | -50 | -45 | -40 | -55 | -50 | -45 | -40 |

|

Q0, Вт |

79,5 | 105,4 | 135,6 | 170,3 | 77,8 | 103,4 | 133,1 | 167,3 | 76,3 | 101,4 | 130,7 | 164,4 |

| Ne, Вт | 78,5 | 82,96 | 87,3 | 91,6 | 87,5 | 92,1 | 96,6 | 100,9 | 96,6 | 101,2 | 105,8 | 110,1 |

Продолжение

таблицы 8.1.

Продолжение

таблицы 8.1.

|

tк, °С |

35 | 40 | 45 | |||||||||

|

t0 Опред. величина |

-55 | -50 | -45 | -40 | -55 | -50 | -45 | -40 | -55 | -50 | -45 | -40 |

|

Q0, Вт |

74,8 | 99,5 | 128,4 | 161,6 | 73,3 | 97,6 | 126,1 | 158,9 | 71,9 | 95,9 | 123,9 | 156,3 |

| Ne, Вт | 105,5 | 110,3 | 114,9 | 119,4 | 114,5 | 119,3 | 123,9 | 128,6 | 123,4 | 128,3 | 133,0 | 137,7 |

По результатам таблицы 8.1 строим графики рис. 8.1 – рис. 8.5.

8.2. Аппроксимация зависимости

Q0=f (t0; tк) и Ne= f (t0; tк)

для агрегата 1 ступень S3-900

2 ступень S3-315

Произведем расчет для tк=20°C

8.2.1 Исходное уравнение для Q0=f (t0; tк)

Q0/Vh=exp*(A1+В1tк)*( t0+90)(a+d1tк) (8.8)

где: Vh=VhS3-900+VhS3-315 ;

VhS3-900= 792 м3/ч;

VhS3-315= 317 м3/ч;

Vh=792+317=1109 м3/ч

Для точек:

t0=-40°С; Q0=170,26;

t0=-55°С; Q0=79,477;

Записываем исходное уравнение в виде:

Q0/Vh=а+( t0+90)b (8.9)

где: а=(A1+В1tк);

b=(a+d1tк)

логарифмируя обе стороны получаем:

ln(170,26/1109)=ln a+b*ln (-40+90)

ln(79,477/1109)=ln a+b*ln (-55+90)

решаем систему уравнений

ì_-1,873888=

l n

a+b*3,912023

n

a+b*3,912023

î -2,635747= ln a+b*3,555349

0,761859=b*0,356674

откуда b=0,761859/0,356674=2,136;

Подставляем значение в любое уравнение получаем а:

ln a=-10.230005

a=0.000036

При подстановке коэффициентов в уравнение получаем:

Q0/Vh=3,607*10-5(t0+90)2,136 (8.10)

Рассчитываем при tк=30°С

Для точек:

t0=-40°С; Q0=164,41;

t0=-55°С; Q0=76,266;

Записываем исходное уравнение в виде:

Q0/Vh=а+( t0+90)b (8.11)

логарифмируя уравнение получаем:

ln (Q0/Vh)= ln a+b*ln ( t0+90)

Подставляем значения и вычисляем:

ln(164,41/1109)=ln a+b*ln (-40+90)

ln(76,266/1109)=ln a+b*ln (-55+90)

решаем систему уравнений

ì_-1,908852= ln a+b*3,912023

î -2,676988= ln a+b*3,555349

0,768136=b*0,356674

откуда b=0,768136/0,356674=2,153608;

Подставляем значение в любое уравнение получаем а:

ln

a=-10.109749

a=-10.109749

a=4.068*10-5

При подстановке получаем исходное уравнение:

Q0/Vh=4.068*10-5/( t0+90)2,0936; (8.12)

Аналогично проводим расчет для других температур tк и получаем значения коэффициентов а и b:

1) tк=20°С; а=3,607*10-5; b=2,136;

2) tк=25°С; а=3,424*10-5; b=2,144;

3) tк=30°С; а=3,252*10-5; b=2,154;

4) tк=35°С; а=3,092*10-5; b=2,162;

5) tк=45°С; а=2,803*10-5; b=2,179;

Произведем расчет коэффициентов с1 и d1 в уравнении:

b=c1+d1tк (8.13)

Для значений tк :

tк=20°С; b=2,136;

tк=25°С; b=2,144;

подставляем значения в уравнение и вычисляем:

ì_2,136= a+d1 *20

î 2,179= a+d1 *45

25d1 =0,0427

Откуда d1=0,0427/25=17,07*10-4;

Подставляя в первое уравнение значение d1 получаем с1:

с1=2,10184;

Исходное уравнение будет иметь вид:

b=2,1+17,08*10-4tк

Произведем расчет коэффициентов А1 и В1 в уравнении:

а=exp(A1+В1tк) (8.14)

Для значений tк:

tк=20°С; а=3,607*10-5;

tк=45°С; а=2,803*10-5;

Логарифмируя получаем:

Логарифмируя получаем:

ln a= A1+В1tк

Подставляя значения решаем систему уравнений:

ìln 3,706*10-5 = A1+В1 *20

î ln 2,803*10-5 = A1+В1 *45

ì_-10,23005 = A1+В1 *20

î -10,482334= A1+В1 *45

-0.252329= В1 *25

Откуда В1= -0.252329/25= -1,00931*10-2, подставляя значения В1 в уравнение получаем:

А1=-10,028143

Исходное уравнение будет иметь вид:

а=ехр (-10,028-1,00931*10-2*tк)

Получаем значения коэффициентов:

А1=-10, 028143; с1=2,102;

В1=-1,00931*10-2; d1=17,08*10-4

Проверка:

Подставляем в первоначальное уравнение:

Q0/Vh=exp*(A1+В1tк)*( t0+90)(a+d1tк)

значение коэффициентов и значения

tк=45°С; t0= - 45°С

получаем:

Q0р=1109*exp*(10,028-1,00931*10-2*45)*(-45+90)(2,102+17,08*0,0001*45)=124,36

Значение Q0=123,93 при tк=45°С; t0= - 45°С.

По вычисленным значениям коэффициентов а и b строим график рис. 8.6.

8.2.2 Исходное уравнение для Q0=f (t0; tк)

Ne/Vh=(a2tк+b2)*t0+(c2tк+d2) (8.16)

Vh=1109 м3/ч

Произведем расчет для tк=20°С;

Для точек:

t0=-40°С; Ne =91,646;

t0=-55°С; Ne =78,456;

Преобразуем исходное уравнение:

Ne =аt0+b (8.17)

где: а=(A2tк+В2);

где: а=(A2tк+В2);

b=(с2tк +d2)

подставляем значения и вычисляем

ì_91,646= a*-40+b

î 78,456= a*-55+b

13,190=а*15

откуда а=0,879333

91,646=0,879333*-40+b

b=126,81933

Подставляем коэффициент в уравнение:

Ne =0,879333t0+126,81933 (8.18)

Аналогично проводим расчет для tк = (25; 30; 35; 40; 45)°С и получаем значения коэффициентов а и b:

1) tк=20°С; а=0,879333; b=126,81933;

2) tк=25°С; а=0,894333; b=136,71333;

3) tк=30°С; а=0,9090666; b=146,5566;

4) tк=35°С; а=0,9233333; b=156,32333;

5) tк=40°С; а=0,9373333; b=166,05333;

5) tк=45°С; а=0,952; b=175,77;

Произведем расчет коэффициентов А2 и В2 в уравнении:

а=(A2tк+В2) (8.19)

Для значений tк :

tк=20°С; а=0,879333;

tк=45°С; а=0,952;

подставляем значения в уравнение и решаем систему:

ì_ 126,81933= с2 *20+d2

î 175,77= c2 *45+ d2

48,95067= с2 *25

Откуда с2=48,95067/25=1,9580268;

тогда: 126,81933=

1,9580268*20+d2

тогда: 126,81933=

1,9580268*20+d2

d2=87,6588;

Исходное уравнение будет иметь вид:

b=1,9580268tк+87,6588 (8.20)

Значения коэффициентов:

А2=0,0029066; с2=1,9580268;

В2=0,821203; d2=87,6588;

Исходное уравнение при подстановке и вычислении:

Ne=(0,0029066tк +0,821203)t0+(1,9580268+87,6588)

Ne/Vh=(0,262*10-5tк +0,74*10-3)t0+(1,765510-3tк+0,079)

Проверка: при t0= -50°С; tк=35°С

Подставляем в первоначальное уравнение:

Ne/Vh=(0,262*10-5*35+0,74*10-3)*-50+(1,765510-3*35+0,079)=110,02 кВт

Neр= Ne=110,02 кВт

По полученным результатам строим график рис. 8.7.

9. Таблица рабочих режимов СХУ

9. Таблица рабочих режимов СХУ

Таблица 9.1

| Параметры |

Температура забортной воды tw °C |

||||

| 10 | 15 | 20 | 30 | ||

| Трюм | Давление МПа | ||||

| - кипения | 0,08455 | 0,04372 | -0,01382 | -0,00729 | |

| - конденсации | 10,5481 | 10,9461 | 12,4733 | 13,5218 | |

| Температура кипения °C | -36,779 | -37,643 | -38,988 | -40,036 | |

| Температура на входе в КМ, °C | -16,852 | -17,735 | -18,982 | -20,033 | |

| Температура нагнетания, °C | 82,190 | 82,988 | 84,322 | 85,799 | |

| Температура перед РВ испарительной системы, °C | 30 | 30 | 30 | 30 | |

| Температура охл. воздуха, °C | -28 | -28 | -28 | -28 | |

| Сила тока эл. дв.КМ | 63,119 | 64,528 | 67,733 | 71,329 | |

| Коэффициент регулирования | 0,188 | 0,207 | 0,253 | 0,321 | |

| Морозильный агрегат | Давление МПа | ||||

| - кипения | -0,4587 | -0,4517 | -0,4332 | -0,4102 | |

| - конденсации | 10,5481 | 10,9461 | 12,4733 | 13,5218 | |

| Температура кипения °C | -50,5481 | -50,006 | -49,508 | -48,736 | |

| Температура нагнетания, °C | 82,190 | 82,988 | 84,322 | 85,799 | |

| Температура перед РВ испарительной системы, °C | 30 | 30 | 30 | 30 | |

| Производительность МК | 67,908 | 65,015 | 63,141 | 61,136 | |

| Сила тока эл. дв.КМ | 109,314 | 109,679 | 110,251 | 111,0348 | |

10. Выводы и рекомендации

10. Выводы и рекомендации

По данной дипломной работе можно сделать вывод, что вместе с реализацией лучших достижений современной холодильной техники данная СХУ имеет некоторые недостатки, выражающиеся в конструктивных недоработках тех или иных узлов СХУ.

10.1 конструкция фреонового насоса CNF 10/165 недоработана в части защиты обмотки ротора приводного электродвигателя от воздействия жидкого фреона, что приводит к понижению сопротивления изоляции и как следствие к замыканию и выходу насоса из строя.

Рекомендации: защитный кожух из металла на ротор злектродвигателя, чтобы обмотка не имена контакта с жидким хладагентом, что практикуется на насосах других марок.

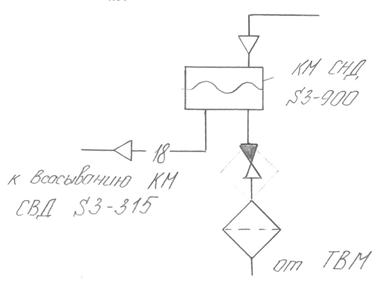

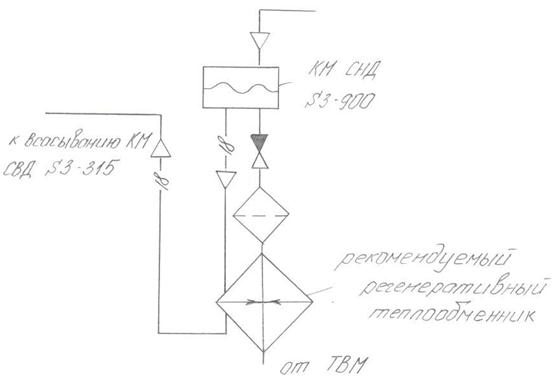

10.2 Недоработан узел возврата масла из потока циркуляции маслофреоновой смеси через ЦР. В результате масло застывает в ТВМ (теплообменник возврата масла) и в обратнойм клапане на пути паров хладагента и масла на дозаряд в КМ СНД S3-900, нарушая режим работы СХУ.

Рекомендации: установить РТО (регенеративный теплообменник) по пути паров масла на дозаряд с использованием тепла нагнетательных паров КМ СНД.

Данный узел: см. рис 10.1

|

|

| Рис. 10.1 |

Данный узел после установки РТО, см. рис. 10.2

|

|

| Рис. 10.2 |

10.3

Применяемый ОЖФ секционный по принципу «труба в трубе» через 6 – 8 лет после

эксплуатации выходит из строя – появляется течь сварных соединений из-за коррозийного

износа и значительной температурной разности сред на входе  и выходе внутренних

труб через выпуклое донышко, что создает трудности в ремонте из-за низкой ремонтопригодности

этой части ОЖФ.

и выходе внутренних

труб через выпуклое донышко, что создает трудности в ремонте из-за низкой ремонтопригодности

этой части ОЖФ.

Рекомендации: применить кожухотрубный ОЖФ с «сухим» испарением в трубах и циркуляцией переохлажденного хладагента в межтрубном пространстве.

10.4. Как видно из работы данной СХУ все неполадки происходят из-за пониженной температуры to и высокой температуры замерзания. Так при to = -56°С применяется масло зарубежного производства ХК-57. Shell Clamis C46, Shell S0, Castrol Icemet 299 и т.д. данные масла рекомендуются для применения при to до -50°С.

Рекомендации: предлагается обратиться к промышленности и науке для разработки и получения отечественных масел для низкотемпературных СХУ (с температурой застывания масла -65 – 70°С), чтобы не иметь проблем с замерзанием масла в системах.

10.5. Серьезная проблема возникает с техническим состоянием трубок из алюминиевого сплава на подаче фреона в плиты роторного МА FCP 25-3. На стыке различных металлов происходит интенсивное разрушение поверхностного слоя металла алюминиевого сплава, превращение его в быстрооблетающую белую пыльцу. Например, у находящегося на промысле СТМ «Калуга» по этой причине вышел из строя один МА.

Рекомендации: данная проблема решается постоянной (один раз в неделю) очисткой трубок от окислов и покрытие их слоем эпоксидной смолы или другим антикоррозионным покрытием, например типа «Мифотекс» (жидкий металл зарубежного производства).

В целом данная холодильная установка хорошо может эксплуатироваться на данном судне БМРТ типа «Маяковский»

11. Охрана труда.

11. Охрана труда.

Охрана труда – это система законодательных социально-экономических, технических. Санитарно - гигиенических мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда. Охрана труда имеет непосредственную связь с рядом общеобразовательных и специальных дисциплин, она базируется на знаниях экономики, организации производства, психологии, физиологии труда, технической эстетики.

Рассматриваемые вопросы:

11.1 Опасные и вредные факторы при эксплуатации судовых холодильных установок (СХУ)

- вредные вещества в воздухе

- шумовые факторы

- вибрация

- электробезопасность

11.2 Техника безопасности при ремонте оборудования СХУ

11.3 Пожарная безопасность

11.1. В данной дипломной работе была рассмотрена холодильная установка, работающая на фреоне 22. Этот холодильный агент обладает высокой текучестью и проходит даже через мелкие поры металла в таких местах, где менее текучие газы (аммиак или азот) при равных условиях пройти не могут. Все хладоны без атомов водорода, негорючие, а содержащие их – легко воспламеняются. Хладон растворяется в масле, при этом вязкость масла понижается.

Это бесцветный тяжелый газ, плотность его в 4,3 раза превышает плотность воздуха. При малых концентрациях его запах не чувствуется.

Хладон считается

неядовитым газом, но при содержании его в воздухе свыше 30% по объему

появляются признаки отравления организма вследствие недостатка кислорода.

Хладон считается

неядовитым газом, но при содержании его в воздухе свыше 30% по объему

появляются признаки отравления организма вследствие недостатка кислорода.

Вредное воздействие хладонов на человеческий организм увеличивается с возрастанием в их молекуле числа атомов фтора.

При эксплуатации СХУ и холодильного оборудования и в ряде технологических процессов происходит выделение различных вредных веществ.

Все вредные вещества разделяют на химические вещества и производственную пыль. Согласно ГОСТ 12.0.003-74 химические вещества по характеру воздействия на организм делятся на следующие группы:

- общетоксичные

- раздражающие

- мутагенные

- канцерогенные

- влияющие на репродуктивную функцию

К числу общетоксичных веществ относятся ароматические углеводороды и их амино и нитропроизводные (бензол, тоулол и др.), а также ртуть, органические соединения хлорированные углеводороды.

Раздражающим действием обладают кислоты, щелочи, фосген, аммиак, оксиды серы и азота, сероводород, автор данного диплома и другие. Эти вещества при контакте с открытыми частями тела человека вызывают воспалительную реакцию кожи, слизистой оболочки глаз и органов дыхания.

К мутагенным веществам относят различные яды, которые влияют на гентический аппарат зародышевых и соматических клеток организма.

Канцерогенные вещества вызывают развитие злокачественных опухолей. К их числу относят полициклические ароматические углеводороды, которые могут входить в состав сырой нефти, мазута, смазочных масел, сажи и др.

К веществам, влияющим на репродуктивную функцию относят бензол и его производные, сероуглерод, свинец, никотин, ртуть.

По степени опасности на

организм человека все вредные вещества делятся на 4 класса:

По степени опасности на

организм человека все вредные вещества делятся на 4 класса:

1 – чрезвычайно опасные (ртуть, свинец, азот и др.)

2 - высоко опасные (оксид азота, бензол, йод, медь, марганец и др.)

3 – умеренно опасные (ацетон, ксилол, метиловый спирт и др.)

4 – малоопасные (аммиак, бензин, скипидар, этиловый спирт, оксид углерода и др.)

В табл. 11.1 приведены нормы предельно допустимых концентрации (ПДК) основных вредный веществ.

Таблица вредных веществ.

Таблица 11.1

| № п/п | Вредные вещества |

ПДК м2/м3 |

Класс опасности |

| 1 | Аммиак | 20 | 4 |

| 2 | Ацетон | 10 | 4 |

| 3 | Бензин топливный | 100 | 4 |

| 4 | Бензол | 5 | 2 |

| 5 | Диоксид углерода | 20 | 4 |

| 6 | Ксилол | 50 | 3 |

| 7 | Метиловый спирт | 5 | 3 |

| 8 | Ртуть | 0,01 | 1 |

| 9 | Серная кислота | 1 | 3 |

| 10 | Тетраэтил свинца | 0,005 | 1 |

| 11 | Пыль черной сажи | 4 | 4 |

Шум

относится к общебиологическим раздражителям, так как он в определенных условиях

может влиять на все органы и системы организма человека. Длительное воздействие

интенсивного шума приводит к профессиональному заболеванию тугоухости. При

очень большом звуковом давлении может произойти разрыв барабанной перепонки. Высокочастотный

шум (1000 … 8000) Гц вызывает яв ление, неблагоприятное

для слуха, а также влияет на различные отделы головного мозга, вызывая головную

боль, плохой сон, раздражительность, утомляемость, ослабление памяти и др.

ление, неблагоприятное

для слуха, а также влияет на различные отделы головного мозга, вызывая головную

боль, плохой сон, раздражительность, утомляемость, ослабление памяти и др.

Для защиты от шума одним из наиболее эффективных средств является звукоизоляция. С помощью звукоизолирующих конструкций можно снизить уровень шума на 30 … 40 Дб. Снижение уровня шума методом звукопоглощения основан на переходе энергии звуковых колебаний частиц воздуха в теплоту вследствие потерь на трение в порах звукопоглощающего материала. Поэтому звукопоглощающие материалы (пористые, пористоволокнистые) наносятся на внутренние поверхности а также располагаются на штучных звукопоглотителях.

Максимальное снижение шума в отраженном поле с помощью акустической обработки внутренних поверхностей помещения не превышает 6 …8 Дб.

Вибрация – это сложный колебательный процесс, возникающий при периодическом смещении центра тяжести какого-либо тела от положения равновесия, а также при периодическом изменении формы тела по сравнению с той, которое оно имело их в статическом состоянии.

В зависимости от воздействия на человека вибрация делится на общую и местную. Общая вибрация воспринимается всем телом и в первую очередь его нервной системой и костной тканью.

Местная вибрация передается от соприкосновения отдельных частей тела человека с вибрирующим инструментом или оборудованием.

Основным защитным мероприятием от вибрации на судах являются: использование вибробезопасных машин и механизмов, применение средств виброзащиты, снижающих вибрацию на путях ее распространения, проектирование технологических процессов, производственных, бытовых и жилых помещений, обеспечивающих отсутствие вибрации, разработка рациональных режимов труда и отдыха.

В

соответствии с ГОСТ 12.1.009-76 электрозащитными средствами называют переносимые

и перевозимые изделия, служащие для защиты людей от поражения электрическим

током, во здействия

электрической дуги и электромагнитного поля.

здействия

электрической дуги и электромагнитного поля.

По назначению средства защиты условно разделяют на изолирующие, ограждающие и вспомогательные.

Изолирующие средства защиты предназначаются для изоляции человека от токоведущих частей электроустановки, находящейся под напряжением, а также от корпуса судна, если человек одновременно касается токоведущих и заземленных частей электроустановки.

Ограждающие средства защиты предназначены для временного ограждения токоведущих частей, находящихся под напряжением. К ним относят щиты, барьеры, ограждения - клетки, а также временные переносные заземления.

Вспомогательные средства защиты предназначены для защиты персонала от случайного падения с высоты (предохранительные пояса), световых, тепловых механических и химических воздействий электрического тока.

Все защитные средства при приемке в эксплуатацию должны быть испытаны независимо от заводского испытания, а также подвергнуты контрольным осмотрам в сроки по нормам согласно табл. 11.2

Сроки испытания средств защиты

Таблица 11.2

| Защитное средство | Напряжение электроустановки, В | Напряжение испытания, кВ | Время испытания, мин. | Ток, протекающий через изделие, А | Период испытания | Период осмотров |

| Перчатки диэлектрические | Для всех напряжений | 2,5 | 1 | 2,5 | 1 раз в месяц | Перед употреблением |

| Боты диэлектрические | То же | 15 | 1 | 7,5 | 1 раз в 3 года | То же |

| Галоши диэлектрические | До 1000 | 3,5 | 1 | 2 | 1 раз в год | То же |

| Коврики диэелектрические | Для всех напряжений | 3,5 | - | - | - | 1 раз в месяц |

| Слесарно - монтажный инструмент с изолирующей рукояткой | До 1000 | 3,5 | 1 | 2,5 | 1 раз в год | Перед употреблением |

Внеочередные испытания защитных средств должны производится при наличии признаков неисправности, после их ремонта и при замене каких-либо частей.

Результаты электрических и механических испытаний заносят в журнал произвольно формы в лаборатории, производящей эти испытания (кроме инструмента с изолирующими ручками), должен ставится на защитное средство несмываемый красный штамп.

11.2 Ремонтные работы на холодильных установках производятся под непосредственным руководством рефмеханика, который, перед началом работ обязан: проверить исправность подъемных механизмов, инструментов и приспособлений, обеспечить работающих защитными средствами, спецодеждой, предохранительными устройствами, нормальную освещенность мест ремонта, убедится, что в компрессорах, аппаратах и трубопроводах отсутствует давление или хладагент.

Производить ремонт оборудования, уплотнение сальников арматуры, системы находящейся под давлением правилами запрещено.

П ри монтажных и

демонтажных работах следует пользоваться только стандартным инструментом. Во

время перерыва в работе нельзя оставлять грузы в подвешенном состоянии или в

приподнятом положении на лебедках, домкратах или других механизмах.

ри монтажных и

демонтажных работах следует пользоваться только стандартным инструментом. Во

время перерыва в работе нельзя оставлять грузы в подвешенном состоянии или в

приподнятом положении на лебедках, домкратах или других механизмах.

Вскрывать компрессоры, аппараты, трубопроводы разрешается только в защитных очка, маске только после того, как из системы надежно отсосан хладагент и давление снижено до атмосферного. Правилами запрещено вскрывать аппараты, трубопроводы с температурой стенок ниже -33 – 35°С.

Механизмы, аппараты, арматуру на время демонтажа необходимо размещать в заранее намеченных местах, не занимая коридоры, проходы. Укладывать их на палубе следует устойчиво, с целью исключения их перемещения при качке судна.

При пользовании переносными электроинструментами необходимо предварительно изучить инструкции по их эксплуатации.

Сварочные и паяльные работы при ремонте на действующем оборудовании должны выполнятся под действующими рефмехаником и представителем портового надзора с обеспечением все мер предосторожности по предохранению смежных аппаратов от повреждений.

Разъединение фланцев, постановку заглушек, отделяющих аппараты, пломбирование в закрытом состоянии маховиков, вентилей следует производить при непрерывной работе аварийной вентиляции.

11.3 Для предотвращение пожара на судах устанавливают огнестойкие или огнесдерживающие конструкции, которые должны выдерживать на огнестойкость стандартные испытания.

Основой конструкции противопожарной защиты корпусной части судов является применение огнестойких конструкций типа В и С.

К конструкциям типа А относятся переборки, палубы, выгородки трапов, шахты, а также закрытия проемов в них. Они выполняются из стали или другого равнопрочного материала, усилены ребрами жесткости и имею термостойкую изоляцию необходимой толщины. Все конструкции типа А сохраняют свою целостность и непроницаемость для дыма и пламени в течении одночасового стандартного испытания на огнестойкость.

Огнезадерживающие

конструкции типа В и С применяют на судах для выполнения в спомогательных

переборок и закрытий проемов в них. Конструкции этих классов могут быть

изготовлены целиком из любых несгораемых материалов, либо из нескольких слоев

различных по степени возгораемости. Они должны быть непроницаемы только для пламени

в течении получасового стандартного испытания на огнестойкость.

спомогательных

переборок и закрытий проемов в них. Конструкции этих классов могут быть

изготовлены целиком из любых несгораемых материалов, либо из нескольких слоев

различных по степени возгораемости. Они должны быть непроницаемы только для пламени

в течении получасового стандартного испытания на огнестойкость.

12. Автоматизация СХУ

12. Автоматизация СХУ

12.1 Краткое описание автоматики систем.

Все сосуды, находящиеся под давлением (дренажный ресивер, ресивер запаса хладагента, циркуляционный ресивер линейный ресивер) оборудованы манометром и указателем уровня для контроля параметров хладагента. Для контроля давления конденсации на КД установлен манометр. Для контроля давления нагнетания насоса хладагента установлен манометр.

Подача жидкого хладагента в циркуляционный ресивер осуществляется через ТРВ и соленоидный клапан, которыми управляет реле уровня LCS. Для защиты КМ S3-900 низкой ступени от влажного хода и недопустимого повышения уровня жидкого хладагента в циркуляционном ресивере установлены два аварийных реле уровня LSA.

Для контроля температуры в МА FCP 25-3 установлен датчик температуры (контролирует температуру хладагента, поступающего в МА).

На охлаждение грузовых трюмов используется КМ S3-600, который оборудован следующими приборами автоматики:

- реле давления нагнетания, отключает КМ при недопустимых давлениях нагнетания

- реле давления всасывания, отключает КМ при недопустимом понижении давлеия всасывания

- реле температуры нагнетания, отключает КМ при повышении температуры нагнетания выше установленного значения

- реле температуры всасывания, отключает КМ при понижении температуры всасывания ниже установленного значения

Производительность КМ регулируется в зависимости от всасывающей линии подачи хладагента.

Подача жидкого хладагента в воздухоохладитель осуществляется через ТРВ.

В охлаждаемом помещении

установлен датчик температуры для дистанционного контроля температуры в

охлаждаемом помещении.

В охлаждаемом помещении

установлен датчик температуры для дистанционного контроля температуры в

охлаждаемом помещении.

Соленоидные клапана сблокированы с пускателем соответствующих КМ. При выключенном КМ соленоидные клапана закрыты.

12.2 Автоматизация двухступенчатого тандемного агрегата F2MS3-900

Двухступенчатый тандемный агрегат F2MS3-900 состоит из двух компрессоров S3-900 СНД и S3-315 СВД. оба компрессора с общим маслоотделителем смонтированы на одной раме. В состав агрегата, как видно из рис. 12.1 входят:

1 - компрессор S3-900 СНД

2 – компрессор S3-315 СВД

4,7,18 – обратные клапаны

5 – газовый фильтр

9 – предохранительный клапан

10 – маслоотделитель

11 – электронагреватель масла

12 – масляный фильтр

17 редукционный клапан

19,20 – приводные электродвигатели

21-25 манометры

31-33 сигнализаторы температуры

34,35 – сигнализаторы давления нагнетания

36 – 40 – термометры

41-46, 80 – электромагнитные клапаны

50 – сигнализатор давления всасывания

59 – 60 – дроссельные клапаны в трубопроводах впрыскивания масла

62 – сигнализатор минимального давления для резервного режима компрессора СВД

69 – 72 – дроссельные шайбы

75 – сигнализатор разности давлений

79

– жидкостн ый

фильтр

ый

фильтр

81 – ТРВ

82 – регулирующий клапан

83 – 86 – манометрические дистанционные термометры (при наличии звукоизолирующего кожуха)

87, 88 – резьбовые пробки спуска масла с магнитной вставкой

Последовательно подключенные компрессоры СНД и СВД образуют так называемый тандемный агрегат. Объединительный трубопровод между компрессорами имеет патрубок III для отсоса паров хладагента с промежуточным давлением. Оба компрессора имеют по одному окну зарядки с патрубками VIII и IX чрез которые возможен промежуточный подсос паров. На каждой линии промежуточного пожсоса следует устанавливать газовый фильтр и обратный клапан. Элементы 77 – 82 поставляются по специальному заказу, когда агрегат должен работать на аммиаке. Они обеспечивают впрыск жидкого х.а. ограничения температуры паров.

Двухступенчатый агрегат оснащен одним пусковым масляным насосом. В период пуска масло от него напрямую поступает к электромагнитным клапанам для изменения производительности компрессоров и через редукционный клапан 17 – на впрыск в компрессоры. Запорный клапан 74 для этого пломбируется в открытом состоянии. По команде управляющего устройства открываются клапаны 43,44 и 45, что обеспечивает подачу масла в гидроцилиндры для перемещения фигурный золотников в сторону уменьшения производительности. После размыкания конечных выключателей минимальной производительности обеих компрессоров при отсутствии неисправностей включается электродвигатель компрессора СВД. Пусковой масляной насос останавливается по истечении заданного времени (около 90 секунд). Если же положение минимальной производительности за это время так и не достигнуто, то насос продолжает работат до размыкания конечный выключателей.

Компрессор

СНД запу скается

при соблюдении условий: конечный выключатель минимальной производительности

разомкнут, компрессор СВД работает, промежуточное давление стало ниже значения,

настроенного на сигнализаторе 34, расход циркулирующего масла превышает

значение, на которое настроено реле расхода 16, отсутствует сигнал о неисправности

агрегата.

скается

при соблюдении условий: конечный выключатель минимальной производительности

разомкнут, компрессор СВД работает, промежуточное давление стало ниже значения,

настроенного на сигнализаторе 34, расход циркулирующего масла превышает

значение, на которое настроено реле расхода 16, отсутствует сигнал о неисправности

агрегата.

Во время работы агрегата охлажденное масло через фильтр 12 и реле расхода 16 подается на впрыск в КМ. К электромагнитным клапанам для изменения производительности компрессоров масло поступает через обратный клапан 18 и частично через редукционный клапан 17. Движение масла происходит за счет перепада давления в МО и КМ.

Производительность компрессоров обеих ступеней можно регулировать автоматически и вручную. Существуют два варианта автоматического регулирования: 1 – производительность компрессоров изменяют независимо друг от друга по отклонениям регулируемых параметров, 2 – компрессор СВД связан с компрессором СНД так, что он получает импульс на перемещение фигурного золотника только тогда, когда требуется изменение производительности компрессора СНД. Во втором варианте промежуточное давление оказывается более стабильным и реже включается механизм изменения производительности СВД. Этот вариант можно использовать только при отсутствии отсоса паров при промежуточном давлении через патрубок III. Во всех случаях импульсы на перемещение фигурных золотников поступают в зависимости от рассогласования регулируемых параметров: давления всасывания обеих ступеней или температуры охлаждаемого объекта для СНД.

Управление тандемным агрегатом осуществляется с помощью двух одинаковых управляющих устройств VSE-C. Произведены лишь необходимые блокировки между ними. Обычно предусматривается режим ручного управления. Первым всегда запускается КМ СВД, а КМ СНД может быть включен лишь после снижения промежуточного давления до заданного значения.

|

|

| Рис. 12.1 масляная схема агрегата F 2MS 3-900 |

Если

для компре ссоров

обеих ступеней выбран режим ручного управления, то после запуска КМ СВД и

получения сигнала о снижении промежуточного давления необходимо сразу нажать

кнопку «Пуск» КМ СНД. Удобнее для КМ СНД задать режим автоматического

управления и нажатием кнопки S2

перевести его в состояние готовности к пуску. Сигнализатор промежуточного давления

при этом может исполнять роль автоматического прибора, управляющего пуском и

остановкой КМ СНД. С учетом сказанного алгоритм управления предварительно подготовленным

агрегатом в режиме с опросом загрузки электростанции можно представить в виде:

ссоров

обеих ступеней выбран режим ручного управления, то после запуска КМ СВД и

получения сигнала о снижении промежуточного давления необходимо сразу нажать

кнопку «Пуск» КМ СНД. Удобнее для КМ СНД задать режим автоматического

управления и нажатием кнопки S2

перевести его в состояние готовности к пуску. Сигнализатор промежуточного давления

при этом может исполнять роль автоматического прибора, управляющего пуском и

остановкой КМ СНД. С учетом сказанного алгоритм управления предварительно подготовленным

агрегатом в режиме с опросом загрузки электростанции можно представить в виде:

1. Команда «Пуск» КМ СВД нажатием кнопки S2; проверка исправности системы аварийной защиты, проверка соблюдения условий внешней блокировки; переключение триггера Д11; пуск масляного насоса; начало отсчета времени; ввод в действие защиты по расходу масла через элемент задержки; включение электромагнитного клапана уменьшения производительности КМ СВД; отключение электронагревателя масла.

2. Достижение требуемого расхода масла и предотвращение аварийной остановки из-за неисправности системы смазки.

3. Размыкание конечного выключателя минимальной производительности и получение сигнала о наличии запаса мощности электростанции (в любой очередности); срабатывание пускового устройства КМ СВД.

4. Подача сигнала обратной связи о запуске КМ СВД; снятие ограничений на изменение его производительности.

5. Конец отсчета времени; остановка пускового масляного насоса.

6. Снижение промежуточного давления до заданного значения и выдача сигнала на пуск КМ СНД; включение электромагнитных клапанов уменьшения его производительности.

7. Размыкание конечного выключателя минимальной производительности; срабатывание пускового устройства КМ СНД.

8. Подача сигнала обратной связи о запуске КМ СНД; снятие ограничений на изменение его производительности.

9.

Нормальная работа с  автоматическим

и ручным изменением производительности компрессоров обеих ступеней и функционированием

САЗ.

автоматическим

и ручным изменением производительности компрессоров обеих ступеней и функционированием

САЗ.

10. Команда «Стоп» КМ СВД нажатием кнопки S1; остановка приводного электродвигателя; блокировка защиты по расходу масла; включение электронагревателя масла.

11. Повышение промежуточного давления и выдача сигнала на остановку КМ СНД; отключение его приводного электродвигателя. Ожидание пуска.

Чтобы исключить кратковременную работу компрессора с блокированной защитой по расходу масла и избежать нежелательного повышения промежуточного давления нажатием кнопки S1 можно сначала остановить КМ СНД, а затем КМ СВД. При этом переключается триггер Д11 в управляющем устройстве КМ СНД.

Для подготовки его к очередному пуску необходимо нажать кнопку S2. Можно непосредственно при пуске нажимать кнопки S2 обеих компрессоров. Это приведет к пуску тандемного агрегата в описанной выше последовательности без наблюдения за промежуточным давлением.

13. Э кономический анализ

кономический анализ

13. Экономический анализ

Расчет экономических показателей для СХУ производится по корреляционным зависимостям, разработанным в 1985 году профессорами А. И. Константиновым и Л. Г. Мельниченко. С тех пор прошло 18 лет и эти формулы остались справедливы и для нашего времени, однако коэффициенты, использованные в этих формулах для цен 1985 года изменились. В связи с этим, проведя расчет по этим формулам, мы произведем перевод получившихся сумм в доллары по курсу 1985 года.

В 1985 году курс доллара США составлял 82 копейки. Эта цифра позволит примерно получить реальную картину цен оборудования на сегодняшний день.

13.1 Блок расчета экономических показателей потребителя холода

1. Стоимость испарителя, (руб.):

Спр = Fвн * exp(3,937 – 0,0035 * Fвн) (13.1)

Спр = 7,8 * exp(3,937 – 0,0035 * 7,8) = 389 (руб.)

2. Стоимость рассольных насосов, (руб.):

Снас = 135,2 * V0,585 (13.2)

Снас = 135,2 * 30,50,585 = 998,37 (руб.)

3. Стоимость рыбных насосов, (руб.):

Сбр = 27,33 * Vпр (13.3)

Сбр = 27,33 * 381 = 10412,73 руб.

4. Стоимость батарей рыбных бункеров, (руб.):

Срб = 11,8 * Fрб (13.4)

Срб = 11,8 * 381 = 4495,8 (руб.)

5. Суммарные капитальные затраты, (руб.):

СΣ = Спр + Снас + Сбр + Срб (13.5)

СΣ

= 389 + 998,37 +

10412,78 + 4495,8 = 16295,9 (руб.)

389 + 998,37 +

10412,78 + 4495,8 = 16295,9 (руб.)

6. Амортизационные отчисления по потребителю холода Сапотр (руб. / год)

Са = 0,095 * К (13.6)

Са = 0,095 * 16295,9 = 1548,11 (руб. / год)

7. Годовые затраты на топливо, масло и др. (руб. / год):

Ст = 0,053 * NΣ * Tхм (13.7)

Ст = 0,053 * 2523 *32 = 4279,01 (руб. / год)

8. Годовые затраты на текущий ремонт (руб. / год):

Ср = 0,057 * К (13.8)

Ср = 0,057 * 16295,5 = 928,87 (руб. / год)

9. Условные затраты, связанные с потерей провозной способности (руб. / год):

Sпс = 3,2*10-5 * Пр * Lм * (300 * Vсху + Мсху) (13.9)

Sпс = 3,2*10-5 * 6 * 6000 (300 * 25 + 130096) = 158510,6 (руб. / год)

10 Целевая функция потребителя холода (руб. / год):

Vпотр = Са + См + Ср + Sпс (13.10)

Vпотр = 1548,11+4279,01+928,87+158510,6 = 165266,6

Определим целевую функцию потребителя холода в долларах США:

Vпотр$ = Vпотр * 0,82 = 135518.6 $

13.2 Блок расчета экономических показателей генератора холода.

1. Капитальные затраты на компрессоры (руб.):

СкмΣ = 187,6 * VкмΣ (13.11)

СкмΣ = 187,6 * 11090,7 = 25391 (руб.)

2. Капитальные затраты на конденсаторы (руб.):

СкдΣ = (654 * W * dвн + 20) * Fвн * β (13.12)

СкдΣ = (654 * 1,5 * 0,0154 + 20) * 137 * 0,664 = 12193,65 (руб.)

3. Капитальные затраты на ресиверы (руб.):

СресΣ = 122,35 Vрес + 213 (13.13)

СресΣ = 122,35 * 1367 + 213 = 1452,1 (руб.)

4. Капитальные затраты на водяные насосы (руб.):

СвнΣ= 135,2 * V0,585 (13.14)

СвнΣ= 135,2 * 692,30,585 = 6202,24 (руб.)

5. Капитальные затраты на вспомогательное оборудование (руб.):

Свсп = 0,08 * СкмΣ (13.15)

Свсп = 0,08 * 25391,3 = 2031,3 (руб.)

6. Сумма капитальных затрат по ХМ (руб.):

Кхм = Скм + Скд + Срес + Свн + Свсп (13.16)

Кхм = 25391,3+12193,65+1452,1+6202,24+2031,3 = 47270,6 (руб.)

7. Амортизационные отчисления по ХМ (руб./год):

Сахм = 0,095 * Кхм (13.17)

Сахм = 0,095 * 47270,6 = 4490,71 (руб./год)

8. Годовые затраты на топливо, масло и др. (руб./год):

Стхм = 0,553 * NΣ * Тхм (13.18)

Стхм = 0,553 * 185 * 624 = 8673,29 (руб./год)

9. Годовые затраты на текущий ремонт:

Срхм = 0,057 * Кхм (13.19)

Срхм = 0,057 * 47270,6 = 2694,42 руб./год

10. Годовые затраты за заправку и дозаправку хладагента (руб./год):

Сха = 1,0720 * Q0 (13.20)

Сха = 1,0720 * 170 = 182,24 (руб./год)

11. Условные затраты,

связанные с потерей провозной способности (руб./год):

11. Условные затраты,

связанные с потерей провозной способности (руб./год):

Sпс = 3,2*10-5 * Пр * Lм * (300 * Vсху + Мсху) (13.21)

Sпс = 3,2*10-5 * 4 * 6000 * (300 * 20 = 15000) = 41128,3 (руб./год)

12. Целевая функция генератора холода ХМ:

Vхм = Са + Ст + Ср + Сха + Sпс (13.22)

Vхм = 4490,71+8673,29+2694,42+182,24+41128,3=57168,96 руб.

Определим целевую

функцию генератора холода ХМ в долларах США:

Определим целевую

функцию генератора холода ХМ в долларах США:

Vхм$ = 57168,96 * 0,82 = 46878,6 $

13. Целевая функция судовой холодильной установки:

V = Vпотр + Vхм (13.23)

V = 165266,6 + 57168,96 = 222435,56 руб.

14. Целевая функция судовой холодильной установки в долларах США:

V$ = Vпотр$ + Vхм$ (13.24)

V$ = 13558,6 + 46878,6 = 182397,2 $

15. Целевая функция СХУ в долларах США при курсе на сегодняшний день в размере 24 рублей 50 копеек составит:

V$ = 9079,002 $

14. Список литературы.

14. Список литературы.

1. Константинов Л. И., Мельниченко Л. Г. Судовые холодильные установки. – М.: Пищ.промышленность. – 1978. – 448 с.