Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Сталь и чугун

Реферат: Сталь и чугун

ПРИЛОЖЕНИЕ (краткое изложение)

ПРОИЗВОДСТВО ЧУГУНА

Сырье: железная руда.

Вспомогательные материалы: кокс (иногда природный газ), воздух, обогащенный кислородом, флюсы (известняк, доломит).

Основной химический процесс: содержащийся в руде оксид железа (III) восстанавливается оксидом углерода (II):

![]()

Кокс сгорает до оксида углерода (IV), при этом выделяется теплота, необходимая для расплавления железа, шлаков, а также проведения самой реакции:

![]()

Оксид углерода (IV) восстанавливается коксом до оксида углерода (II):

![]()

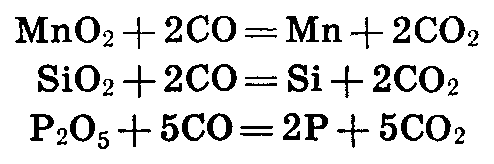

Побочные процессы: одновременно восстанавливаются оксиды других элементов, содержащихся в железной руде:

Содержащаяся в руде тугоплавкая примесь (оксид кремния) удаляется в виде шлака взаимодействием с оксидом кальция:

![]()

Оксид кальция образуется при разложении известняка или доломита:

![]()

Особенности технологического процесса: чугун получают в специальных печах — домнах. В верхнюю часть домны (колошник) подают последовательно сырье и вспомогательные материалы, в нижнюю (горн) продувают противотоком воздух, предварительно нагретый в регенераторе за счет сжигания колошникового газа. Производство непрерывное (однако засыпание шихты и выпуск чугуна производятся периодически), используются теплота реакции и принцип противотока.

Основной продукт: чугун.

Состав: сплав железа, содержащий более 2,5% С; 0,3—5% Si; до 1% Mn; 0,1% S и 0,2% Р, иногда легирующие металлы (Аl, Сr, Ni и др.).

Свойства: самый дешевый металлический материал, обладает хорошими литейными и антифрикционными свойствами, износостойкостью, способностью гасить вибрации. Различают передельный, литейный и легированный чугун. Легированный чугун отличается жаростойкостью и коррозионной стойкостью.

Применение: передельный чугун — для производства стали; литейный — для изготовления поршней, цилиндров, тормозных барабанов, шестерен, деталей автомобилей (задний мост, картер, ступицы и др.); легированный — для изготовления дверец мартеновских печей, колосников, деталей паровых котлов, печной арматуры, футерованных плит, газотурбинных установок.

Побочные продукты: шлак, колошниковый газ.

Утилизация побочных продуктов: шлак используют при производстве гравия, щебня, цемента, шлаковой ваты, колошниковый газ — для обогрева воздухонагревателей.

ПРОИЗВОДСТВО СТАЛИ

Сырье: чугун, металлолом, оксиды железа.

Вспомогательные материалы: воздух, обогащенный кислородом, добавки (например, оксид кальция, ферромарганец).

Основной химический процесс: содержащиеся в жидком чугуне элементы (углерод, кремний, марганец, фосфор и сера) окисляются кислородом:

Образовавшийся оксид железа (II) тоже принимает участие в окислении примесей:

Оксиды кремния и фосфора с известью образуют шлак:

![]()

Побочные процессы: для удаления образующегося оксида железа (II) добавляют ферромарганец (так называемый раскислитель):

![]()

Оксид марганца (II) переходит в шлак:

![]()

Особенности технологического процесса:

1) кислородно-конверторный способ. Окисление примесей проводят в специальных аппаратах— конверторах продуванием воздуха через расплавленный чугун (нижнее дутье) или кислорода над расплавом (верхнее дутье);

2) мартеновский способ. Примеси окисляют в мартеновских печах, пропуская предварительно нагретый в регенераторах воздух и топочные газы над расплавленным чугуном. Производство периодическое.

Основной продукт: сталь.

Состав: сплав железа, содержащий менее 2% С, 0,35% Si, 0,6% Mn, 0,06% S, 0,07% Р, легирующие металлы (Со, Cr, Ni, W, A1 и др.).

Свойства: высокая прочность, пластичность, свариваемость, жаростойкость, износостойкость.

Применение: конструкционные материалы, в строительстве, производстве труб для газо- и нефтепроводов, деталей машин и механизмов (оси, шестерни, пружины, коленчатые валы), аппаратов и деталей в химическом машиностроении.

Побочные продукты: шлак, отходящий газ.

Утилизация побочных продуктов: шлак, содержащий фосфор, используют в качестве минеральных удобрений.

Новейшим направлением в производстве стали является прямое восстановление железной руды водородом, природным или генераторным газом, минуя доменные процессы. При этом получают губчатое железо, состав которого в отличие от доменного чугуна очень близок к стали. Мартеновский способ в настоящее время также устарел. Гораздо более прогрессивными являются конверторный и электроплавильный. Происходит бурное развитие технологии непрерывной разливки стали благодаря ее исключительно высокой эффективности. Основными направлениями экономического и социального развития до 2000 г. предусмотрено увеличить выплавку конверторной стали и электростали в 1,3—1,4 раза, разливку стали непрерывным способом не менее чем в 2 раза и выпуск металлических порошков более чем в 3 раза.

Ковчегин Игорь 9б

Производство железа

Получение железа из железной руды производится в две стадии. Оно начинается с подготовки руды-измельчения и нагревания. Руду измельчают на куски диаметром не более 10 см. Затем измельченную руду прокаливают для удаления воды и летучих примесей.

На второй стадии железную руду восстанавливают до железа с помощью оксида углерода в доменной печи. Восстановление проводится при температурах порядка 700 °С:

![]()

Для повышения выхода железа этот процесс проводится в условиях избытка диоксида углерода СО2.

Моноксид углерода СО образуется в доменной печи из кокса и воздуха. Воздух сначала нагревают приблизительно до 600 °С и нагнетают в печь через особую трубу- фурму. Кокс сгорает в горячем сжатом воздухе, образуя диоксид углерода. Эта реакция экзотермична и вызывает повышение температуры выше 1700°С:

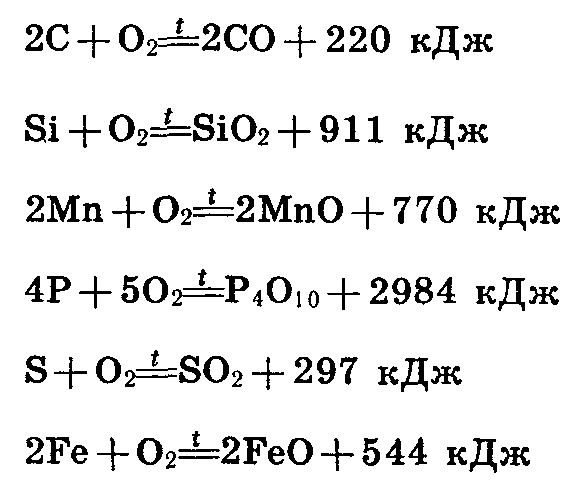

![]()

Диоксид углерода поднимается вверх в печи и реагирует с новыми порциями кокса, образуя моноксид углерода. Эта реакция эндотермична:

![]()

Ж

елезо,

образующееся

при восстановлении

руды, загрязнено

примесями песка

и глинозема

(см. выше). Для

их удаления

в печь добавляют

известняк. При

температурах,

существующих

в печи, известняк

подвергается

термическому

разложению

с образованием

оксида кальция

и диоксида

углерода:

![]()

Оксид кальция соединяется с примесями, образуя шлак. Шлак содержит силикат кальция и алюминат кальция:

![]()

Железо плавится при 1540 °С. Расплавленное железо вместе с расплавленным шлаком стекают в нижнюю часть печи. Расплавленный шлак плавает на поверхности расплавленного железа. Периодически из печи выпускают на соответствующем уровне каждый из этих слоев.

Доменная печь работает круглосуточно, в непрерывном режиме. Сырьем для доменного процесса служат железная руда, кокс и известняк. Их постоянно загружают в печь через верхнюю часть. Железо выпускают из печи четыре раза в сутки, через равные промежутки времени. Оно выливается из печи огненным потоком при температуре порядка 1500°С. Доменные печи бывают разной величины и производительности (1000-3000 т в сутки). В США существуют некоторые печи новой конструкции с четырьмя выпускными отверстиями и непрерывным выпуском расплавленного железа. Такие печи имеют производительность до 10000 т в сутки.

Железо, выплавленное в доменной печи, разливают в песочные изложницы. Такое железо называется чугун. Содержание железа в чугуне составляет около 95%. Чугун представляет собой твердое, но хрупкое вещество с температурой плавления около 1200°С.

Литое железо получают, сплавляя смесь чугуна, металлолома и стали с коксом. Расплавленное железо разливают в формы и охлаждают.

Сварочное железо представляет собой наиболее чистую форму технического железа. Его получают, нагревая неочищенное железо с гематитом и известняком в плавильной печи. Это повышает чистоту железа приблизительно до 99,5%. Его температура плавления повышается до 1400 °С. Сварочное железо имеет большую прочность, ковкость и тягучесть. Однако для многих применений его заменяют низкоуглеродистой сталью (см. ниже).

Химические реакции при выплавке чугуна из железной руды

В основе производства чугуна лежит процесс восстановления железа из его окислов окисью углерода.

Известно, что окись углерода можно получить, действуя кислородом воздуха на раскалённый кокс. При этом сначала образуется двуокись углерода, которая при высокой температуре восстанавливается углеродом кокса в окись углерода:

![]()

Восстановление железа из окиси железа происходит постепенно. Сначала окись железа восстанавливается до закиси-окиси железа:

![]()

Далее закись-окись железа восстанавливается в закись железа:

![]()

и, наконец, из закиси железа восстанавливается железо:

![]()

Скорость этих реакций растёт с повышением температуры, с увеличением в руде содержания железа и с уменьшением размеров кусков руды. Поэтому процесс ведут при высоких температурах, а руду предварительно обогащают, измельчают, и куски сортируют по крупности: в кусках одинаковой величины восстановление железа происходит за одно и то же время. Оптимальные размеры кусков руды и кокса от 4 до 8—10 см. Мелкую руду предварительно спекают (агломерируют) путём нагревания до высокой температуры. При этом из руды удаляется большая часть серы.

Железо восстанавливается окисью углерода практически полностью. Одновременно частично восстанавливаются кремний и марганец. Восстановленное железо образует сплав с углеродом кокса. кремнием, марганцем, и соединениями, серы и фосфора. Этот сплав—жидкий чугун. Температура плавления чугуна значительно ниже температуры плавления чистого железа.

Пустая порода и зола топлива также должны быть расплавлены. Для понижения температуры плавления в состав «плавильных» материалов вводят, кроме руды и кокса, флюсы (плавни) — большей частью известняк СаСО3 и доломит CaCO3МgСО3. Продукты разложения флюсов при нагревании образуют с веществами, входящими в состав пустой породы и золы кокса, соединения с более низкими температурами плавления, преимущественно силикаты и алюмосиликаты кальция и магния, например, 2CaOAl2O3SiO2, 2CaOMg02Si02.

Химический состав сырья, поступающего на переработку, иногда колеблется в широких пределах. Чтобы вести процесс при постоянных и наилучших условиях, сырьё «усредняют» по химическому составу, т. е. смешивают руды различного химического состава в определённых весовых отношениях и получают смеси постоянного состава. Мелкие руды спекают вместе с флюсами, получая «офлюсованный агломерат». Применение офлюсованного агломерата даёт возможность значительно ускорить процесс.

Производство стали

Стали подразделяются на два типа. Углеродистые стали содержат до 1,5% углерода. Легированные стали содержат не только небольшие количества углерода, но также специально вводимые примеси (добавки) других металлов. Ниже подробно рассматриваются различные типы сталей, их свойства и применения.

Кислородно-конвертерный процесс. В последние десятилетия производство стали революционизировалось в результате разработки кислородно-конвертерного процесса (известного также под названием процесса Линца-Донавица). Этот процесс начал применяться в 1953 г. на сталеплавильных заводах в двух австрийских металлургических центрах-Линце и Донавице.

В

кислородно-конвертерном

процессе используется

кислородный

конвертер с

основной

футеровкой

(кладкой). Конвертер

загружают в

наклонном

положении

расплавленным

чугуном из

плавильной

печи и металлоломом,

затем возвращают

в вертикальное

положение.

После этого

в конвертер

сверху вводят

медную трубку

с водяным охлаждением

и через нее

направляют

на поверхность

расплавленного

железа струю

кислорода с

примесью

порошкообразной

извести (СаО).

Эта «кислородная

продувка»,

которая длится

20 мин, приводит

к интенсивному

окислению

примесей железа,

причем содержимое

конвертера

сохраняет

жидкое состояние

благодаря

выделению

энергии при

реакции окисления.

Образующиеся

оксиды соединяются

с известью и

превращаются

в шлак. Затем

медную трубку

выдвигают и

конвертер

наклоняют,

чтобы слить

из него шлак.

После повторной

продувки

расплавленную

сталь выливают

из конвертера

(в наклонном

положении) в

ковш.

Кислородно-конвертерный процесс используется главным образом для получения углеродистых сталей. Он характеризуется большой производительностью. За 40-45 мин в одном конвертере может быть получено 300-350 т стали.

В настоящее время всю сталь в Великобритании и большую часть стали во всем мире получают с помощью этого процесса.

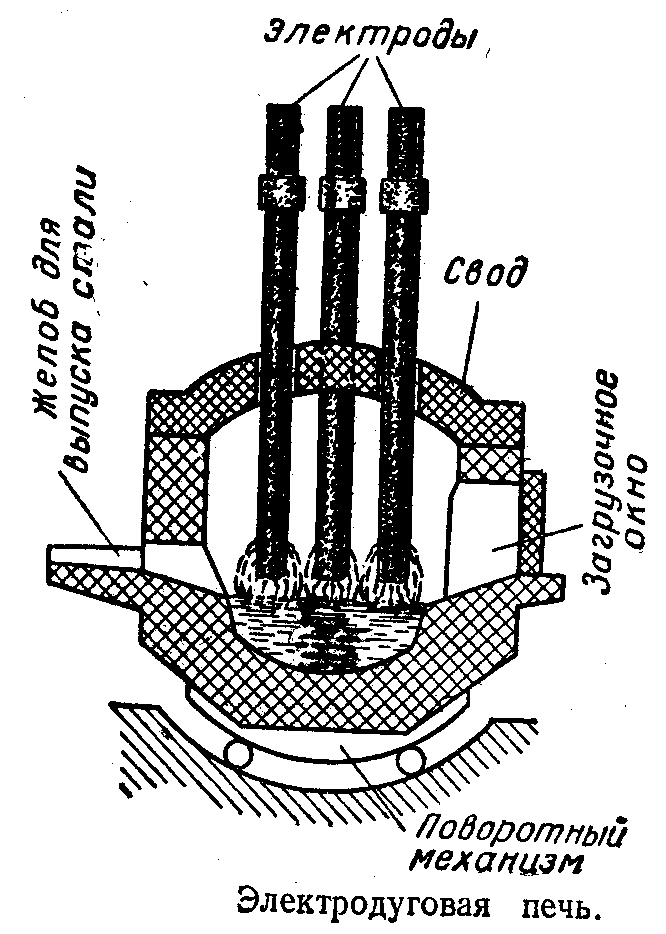

Электросталеплавильный процесс. Электрические печи используют главным образом для превращения стального и чугунного металлолома в высококачественные легированные стали, например в нержавеющую сталь. Электропечь представляет собой круглый глубокий резервуар, выложенный огнеупорным кирпичом. Через открытую крышку печь загружают металлоломом, затем крышку закрывают и через имеющиеся в ней отверстия опускают в печь электроды, пока они не придут в соприкосновение с металлоломом. После этого включают ток. Между электродами возникает дуга, в которой развивается температура выше 3000 °С. При такой температуре металл плавится и образуется новая сталь. Каждая загрузка печи позволяет получить 25-50 т стали.

Сталь получается из чугуна при удалении из него большей части углерода, кремния, марганца, фосфора и серы. Для этого чугун подвергают окислительной плавке. Продукты окисления выделяются в газообразном состоянии и в виде шлака.

Так как концентрация железа в чугуне значительно выше, чем других веществ, то сначала интенсивно окисляется железо. Часть железа переходит в закись железа:

![]()

Реакция идёт с выделением тепла.

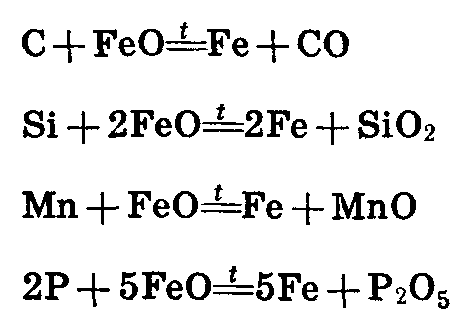

Закись железа, перемешиваясь с расплавом, окисляет кремний марганец и углерод:

Si+2FeO=SiO2+2Fe

Mn+FeO=MnO+Fe

C+FeO=CO+Fe

Первые две реакции экзотермичны. Особенно много тепла выделяется при окислении кремния.

Фосфор окисляется в фосфорный ангидрид, который образует с окислами металлов соединения, растворимые в шлаке. Но содержание серы снижается незначительно, и поэтому важно чтобы в исходных материалах было мало серы.

После завершения окислительных реакций в жидком сплаве содержится ещё закись железа, от которой его необходимо освободить. Кроме того, необходимо довести до установленных норм содержание в стали углерода, кремния и марганца. Поэтому к концу плавки добавляют восстановители, например ферромарганец (сплав железа с марганцем) и другие так называемые «раскислители». Марганец реагирует с закисью железа и «сраскисляет» сталь:

Мп+FеО=МnО+Fe

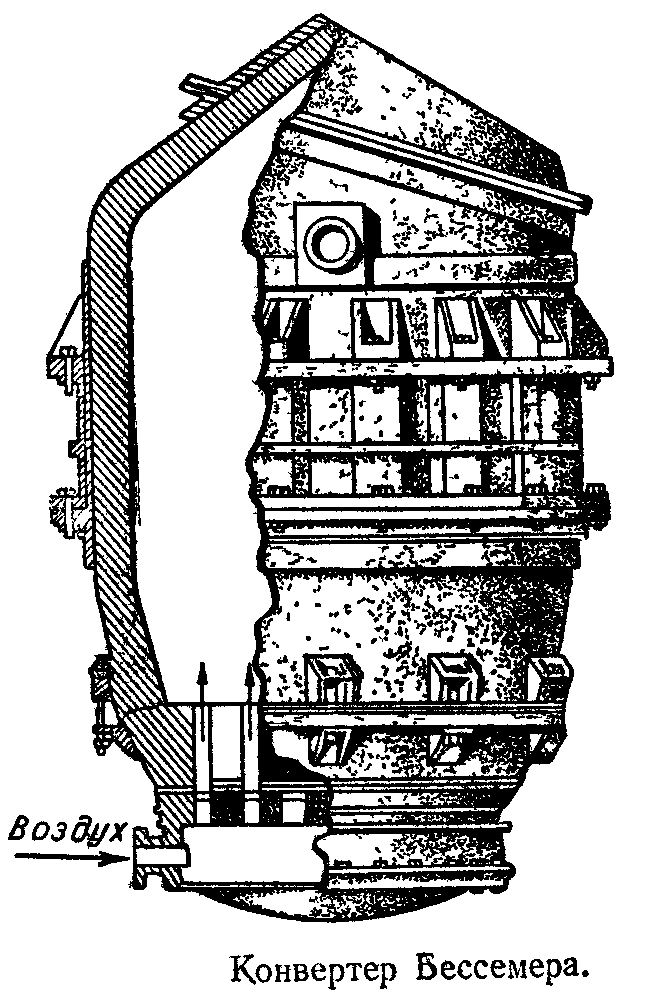

Передел чугуна в сталь осуществляется в настоящее время различными способами. Более старым, применённым впервые в середине XIX в. является способ Бессемера.

Способ

Бессемера.

По этому способу

передел чугуна

в сталь проводится

путём продувания

воздуха через

расплавленный

горячий чугун.

Процесс протекает

без затраты

топлива за счёт

тепла, выделяющегося

при экзотермических

реакциях окисления

кремния, марганца

и других элементов.

Способ

Бессемера.

По этому способу

передел чугуна

в сталь проводится

путём продувания

воздуха через

расплавленный

горячий чугун.

Процесс протекает

без затраты

топлива за счёт

тепла, выделяющегося

при экзотермических

реакциях окисления

кремния, марганца

и других элементов.

Процесс проводится в аппарате, который называется по фамилии изобретателя конвертером Бессемера. Он представляет собой грушевидный стальной сосуд, футерованный внутри огнеупорным материалом. В дне конвертера имеются отверстия, через которые подаётся в аппарат воздух. Аппарат работает периодически. Повернув аппарат в горизонтальное положение, заливают чугун и подают воздух. Затем поворачивают аппарат в вертикальное положение. В начале процесса окисляются железо, кремний и марганец, затем углерод. Образующаяся окись углерода сгорает над конвертером ослепительно ярким пламенем длиной до 8 л. Пламя постепенно сменяется бурым дымом. Начинается горение железа. Это указывает, что период интенсивного окисления углерода заканчивается. Тогда подачу воздуха прекращают, переводят конвертер в горизонтальное положение и вносят раскислители.

Процесс Бессемера обладает рядом достоинств. Он протекает очень быстро (в течение 15 минут), поэтому производительность аппарата велика. Для проведения процесса не требуется расходовать топливо или электрическую энергию. Но этим способом можно переделывать в сталь не все, а только отдельные сорта чугуна. К тому же значительное количество железа в бессемеровском процессе окисляется и теряется (велик «угар» железа).

Значительным усовершенствованием в производстве стали в конвертерах Бессемера является применение для продувкя вместо воздуха смеси его с чистым кислородом («обогащённого воздуха»), что позволяет получать стали более высокого качества.

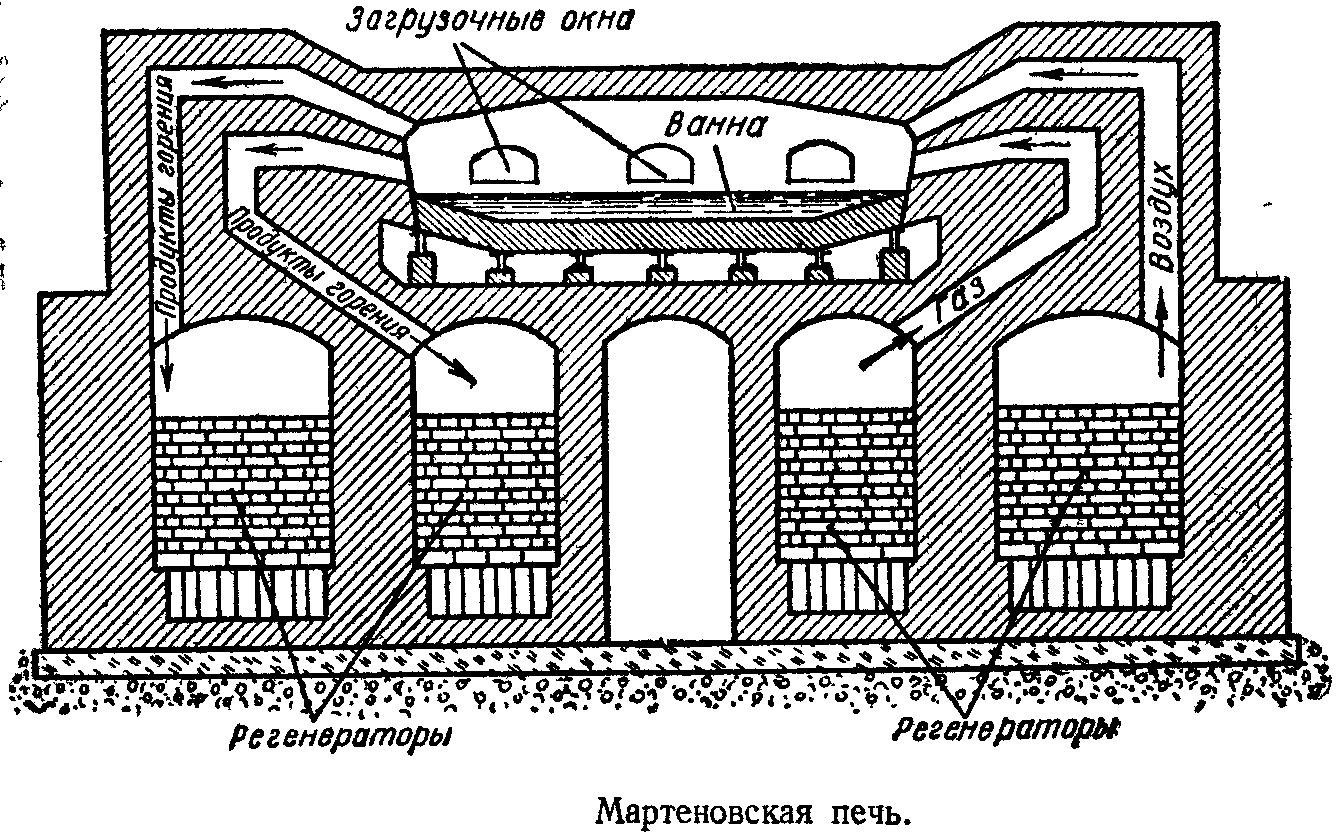

Мартеновский способ. Основным способом передела чугуна в сталь является в настоящее время мартеновский. Тепло, необходимое для проведения процесса, получается посредством сжигания газообразного или жидкого топлива. Процесс получения стали осуществляется в пламенной печи – мартеновской печи.

Примеси, содержащиеся в шихте, окисляются свободным, кислородом топочных газов и кислородом, входящим в состав железной руды, окалины и ржавчины.

Плавильное пространство мартеновской печи представляет собой ванну, перекрытую сводом из огнеупорного кирпича. В передней стенке печи находятся загрузочные окна, через которые завалочные машины загружают в печь шихту. В задней стенке находится отверстие для выпуска стали. С обеих сторон ванны расположены головки с каналами для подвода топлива и воздуха и отвода продуктов горения. Печь ёмкостью 350 т имеет длину 25 м и ширину 7 м.

Мартеновская печь работает периодически. После выпуска стали в горячую печь загружают в установленной последовательности лом, железную руду, чугун, а в качестве флюса — известняк или известь. Шихта плавится. При этом интенсивно окисляются: часть железа, кремний и марганец. Затем начинается период быстрого окисления углерода, называемый периодом «кипения», — движение пузырьков окиси углерода через слой расплавленного металла создаёт впечатление, что он кипит.

В конце процесса добавляют раскислители. За изменением состава сплава тщательно следят, руководствуясь данными экспресс-анализа, позволяющего дать ответ о составе стали в течение нескольких минут. Готовую сталь выливают в ковши. Для повышения температуры пламени газообразное топливо и воздух предварительно подогревают в регенераторах. Принцип действия регенераторов тот же, что и воздухонагревателей доменного производства. Насадка регенератора нагревается отходящими из печи газами, и когда она достаточно нагреется, через регенератор начинают подавать в печь воздух. В это время нагревается другой регенератор. Для регулирования теплового режима печь снабжается автоматическими приспособлениями.

В мартеновской печи, в отличие от конвертера Бессемера, можно перерабатывать не только жидкий чугун, но и твёрдый, а также отходы металлообрабатывающей промышленности и стальной лом. В шихту вводят также и железную руду. Состав шихты можно изменять в широких пределах и выплавлять стали разнообразного состава, как углеродистые, так и легированные.

Российскими учёными и сталеварами разработаны методы скоростного сталеварения, повышающие производительность печей. Производительность печей выражается количеством стали, получаемым с одного квадратного метра площади пода печи в единицу времени.

Производство

стали в электропечах.

Применение

электрической

энергии в

производстве

стали даёт

возможность

достигать

более высокой

температуры

и точнее её

регулировать.

Поэтому в

электропечах

выплавляют

любые марки

сталей, в том

числе содержащие

тугоплавкие

металлы — вольфрам,

молибден и др.

Потери легирующих

элементов

в электропечах

меньше, чем в

других печах.

При плавке с

кислородом

ускоряется

плавление

шихты и особенно

окисление

углерода в

жидкой шихте,

Применение

кислорода

позволяет

ещё более повысить

качество

электростали,

так как в ней

остаётся меньше

растворённых

газов и неметаллических

включений.

В промышленности применяют два типа электропечей: дуговые и индукционные. В дуговых печах тепло получается вследствие образования электрической дуги между электродами и шихтой. В индукционных печах тепло получается за счёт индуцируемого в металле электрического тока.

Сталеплавильные печи всех типов — бессемеровские конвертеры, мартеновские и электрические — представляют собой аппараты периодического действия. К недостаткам периодических процессов относятся, как известно, затрата времени на загрузку и разгрузку аппаратов, необходимость изменять условия по мере течения процесса, трудность регулирования и др. Поэтому перед металлургами стоит задача создания нового непрерывного процесса.

Применения в качестве конструкционных материалов сплавов железа.

Некоторые d-элементы широко используются для изготовления конструкционных материалов, главным образом в виде сплавов. Сплав-это смесь (или раствор) какого-либо металла с одним или несколькими другими элементами.

Сплавы, главной составной частью которых служит железо, называются сталями. Выше мы уже говорили, что все стали подразделяются на два типа: углеродистые и легированные.

|

Углеродистые стали |

||

|

Тип стали |

Содержание углерода, % |

Применения |

|

Низкоуглеродистая |

0,2 |

Общее машиностроение: корпуса автомашин, проволока, трубы, болты и гайки |

|

Среднеуглеродистая |

0,3-0,6 |

Балки и фермы, пружины |

|

Высокоуглеродистая |

0,6-1,5 |

Сверла, ножи, молотки, резцы |

Углеродистые стали. По содержанию углерода эти стали в свою очередь подразделяются на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую стали. Твердость углеродистых сталей возрастает с повышением содержания углерода. Например, низкоуглеродистая сталь является тягучей и ковкой. Ее используют в тех случаях, когда механическая нагрузка не имеет решающего значения. Различные применения углеродистых сталей указаны в таблице. На долю углеродистых сталей приходится до 90% всего объема производства стали.

Легированные стали. Такие стали содержат до 50% примеси одного или нескольких металлов, чаще всего алюминия, хрома, кобальта, молибдена, никеля, титана, вольфрама и ванадия.

Нержавеющие стали содержат в качестве примесей к железу хром и никель. Эти примеси повышают твердость стали и делают ее устойчивой к коррозии. Последнее свойство обусловлено образованием тонкого слоя оксида хрома (III) на поверхности стали.

Инструментальные стали подразделяются на вольфрамовые и марганцовистые. Добавление этих металлов повышает твердость, прочность и устойчивость при высоких температурах (жаропрочность) стали. Такие стали используются для бурения скважин, изготовления режущих кромок металлообрабатывающих инструментов и тех деталей машин, которые подвергаются большой механической нагрузке.

Кремнистые стали используются для изготовления различного электрооборудования: моторов, электрогенераторов и трансформаторов.