Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Спроектировать привод конвейера по заданной схеме и характеристикам (WinWord97 + Corel Draw)

Реферат: Спроектировать привод конвейера по заданной схеме и характеристикам (WinWord97 + Corel Draw)

Содержание:

|

№ и наименование раздела |

№стр. |

Задание |

3 |

|

Исходные данные |

4 |

|

1. Энергосиловой и кинематический расчет |

5 |

1.1. Определение общего коэффициента полезного действия привода |

5 |

| 1.2. Выбор электродвигателя | 5 |

| 1.3. Определение мощностей, частот вращения и крутящих моментов на валах. | 5 |

|

2. Расчет зубчатой передачи |

7 |

| 2.1. Проектировочный расчет зубчатой передачи на контактную выносливость | 7 |

| 2.2. Проверочный расчет зубчатой цилиндрической передачи на контактную выносливость | 11 |

| 2.3. Проверочный расчет зубчатой цилиндрической передачи на выносливость при изгибе | 12 |

|

3. Расчет валов |

14 |

| 3.1. Усилие на муфте | 14 |

| 3.2. Усилия в косозубой цилиндрической передаче | 15 |

|

4. Разработка предварительной компоновки редуктора |

16 |

|

5. Проектный расчет первого вала редуктора |

17 |

|

6. Построение эпюр |

18 |

| 6.1. Определение опорных реакций | 19 |

| 6.2. Построение эпюр изгибающих и крутящих моментов | 20 |

| 6.3. Определение диаметров валов в опасных сечениях | 20 |

|

7. Выбор подшипников качения по динамической грузоподъемности для опор валов редуктора |

22 |

| 7.1. Выбор подшипников качения для первого вала редуктора | 22 |

| 7.2. Проектный расчет второго вала редуктора и подбор подшипников | 26 |

| 8. Уточнённый расчёт на усталостную прочность одного из валов редуктора | 27 |

| 8.1. Определение запаса усталостной прочности в сечении вала "А–А" | 28 |

| 8.2. Определение запаса усталостной прочности в сечении вала "Б–Б" | 28 |

| 8.3. Определение запаса усталостной прочности в сечении вала "B–B" | 29 |

|

9. Подбор и проверочный расчет шпонок |

30 |

| 9.1. Для участка первого вала под муфту | 30 |

| 9.2. Для участка первого вала под шестерню | 30 |

| 9.3. Для участка второго вала под колесо | 30 |

| 9.4. Для участка второго вала под цепную муфту | 31 |

|

10. Проектирование картерной системы смазки |

32 |

| 10.1. Выбор масла | 32 |

| 10.2. Объем масляной ванны | 32 |

| 10.3. Минимально необходимый уровень масла | 32 |

| 10.4. Назначение глубины погружения зубчатых колес | 32 |

| 10.5. Уровень масла | 32 |

| 10.6. Смазка подшипников качения консистентными смазками | 32 |

Литература |

33 |

Приложение |

Nвых = 2,8кВт

u = 5,6; n = 1500 об/мин

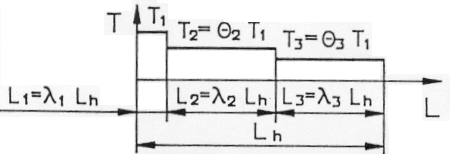

График нагрузки:

T1 = Tmax

Q1 = 1

1 = 0,1

Q2 = 0,8

Lh = 10000ч

1. Энергосиловой и кинематический расчет

1.1. Определение общего коэффициента полезного действия привода

общ = м1 ґ з ґ м2

3 – кпд зубчатой передачи с учетом потерь в подшипниках

3 = 0.97

м1 – кпд МУВП

м1 = 0,99

м2 – кпд второй муфты

м2 = 0.995

1.2. Выбор электродвигателя

Nвход = Nвых / общ

Nвход = 2.8 / 0.955 = 2.93 кВт

Выбираем двигатель 4А90L4

N = 2.2Квт

n = 1425 об/мин

d = 24мм

= (2.9 – 2.2) / 2.2 ґ 100% = 31.8% > 5% – этот двигатель не подходит

Беру следующий двигатель 4А100S4

N = 3.0кВт

n = 1435 об/мин

d = 28мм

1.3. Определение мощностей, частот вращения и крутящих моментов на валах.

1.3.1. Вал электродвигателя ("0")

N0 = Nвых = 2,93кВт

n0 = nдв = 1435 об/мин

T0 = 9550 ґ (N0 / n0) = 9550 ґ (2.93 / 1435) = 19.5Hм

1.3.2. Входной вал редуктора ("1")

N1 = N0 ґ м1 = 2,93 ґ 0,99 = 2,9кВт

n1 = n0 = 1435об/мин

Т1 = 9550 ґ (N1 / n1) = 9550 ґ (2.9 / 1435) = 19.3 Hм

1.3.3. Выходной вал редуктора ("2")

N2 = N1 ґ 3 = 2.9 ґ 0.97 = 2.813кВт

n2 = n1 / u = 1435 / 5.6 = 256.25 об/мин

Т2 = 9550 ґ (2,813 / 256,25) = 104,94Нм

1.3.4. Выходной вал привода ("3")

N3 = N2 ґ м2

N3 = 2.813 ґ 0.995 = 2.8кВт

n3 = n2 = 256.25 об/мин

Т3 = 9550 ґ N3 / n3

Т3 = 9550 ґ 2,8 / 256,25 = 104,35Нм

2. Расчет зубчатой передачи

2.1. Проектировочный расчет зубчатой передачи на контактную выносливость

2.1.1. Исходные данные

n1 = 1435об/мин

n2 = 256.25об/мин

Т1 = 19,3Нм

Т2 = 104,94Нм

u = 5.6

Вид передачи – косозубая

Ln = 10000ч

2.1.2. Выбор материала зубчатых колес

Сталь 45

HB=170…215 – колеса

Для зубьев шестерни HB1 = 205

Для зубьев колеса HB2 = 205

2.1.3. Определение допускаемого напряжения на контактную выносливость

[GH]1,2 = (GH01,2 ґ KHL1,2) / SH1,2 [МПа]

GH0 – предел контактной выносливости поверхности зубьев

GH0 = 2HB + 70

GH01 = 2 ґ 205 + 70 = 480МПа

GH02 = 2 ґ 175 + 70 = 420МПа

SH – коэффициент безопасности

SH1 = SH2 = 1.1

KHL – коэффициент долговечности

KHL = 6 NH0 / NHE

NH0 – базовое число циклов

NH0 = 1.2 ґ 107

NHE – эквивалентное число циклов при заданном переменном графике нагрузки

NHE = 60n1,2Lh(T1 / Tmax)3 ґ Lhi / Lh

NHE = 60n1,2Lh(1Q13 + 2Q23 + 3Q33)

n – частота вращения вала шестерни или вала зубчатого колеса

Lh – длительность службы

Lh = 10000ч

NHE1 = 60 ґ 1435 ґ 10000 (0.1 ґ 13 + 0.9 ґ 0.83) = 6 ґ 101 ґ 1.435 ґ 103 ґ 104(0.1 + 0.461) = 48.28 ґ 107

KHL1 = 6 1.2 ґ 107 / 48.28 ґ 107 = 0.539

KHL2 = 6 1.2 ґ 107 / 8.62 ґ 107 = 0.72

Принимаю KHL1 = KHL2 = 1

[GH]1 = 480 ґ 1 / 1.1 = 432,43МПа

[GH]1 = 420 ґ 1 / 1.1 = 381,82МПа

В качестве допускаемого контактного напряжения принимаю

[GH] = 0.5([GH]1 + [GH]2)

[GH] = 0.5(432.43 + 381.82) = 407.125

должно выполняться условие

[GH] = 1.23[GH]min

469.64 = 1.23 ґ 981.82

407.125 < 469.64

2.1.4. Определение межосевого расстояния

a = Ka(u + 1) 3 T2KH / (u[GH])2ba

Ka = 430МПа

ba – коэффициент рабочей ширины зубчатого венца

ba = 2bd / (u+1)

bd = 0.9

ba = 2ґ0.9 / (5.6 + 1) = 0.27

KH – коэффициент распределения нагрузки по ширине зубчатого венца

KH = 1.03

a = 430 ґ 6.6 3 104.94 ґ 1.03 / (5.6 ґ 407.125)2 ґ 0.27 = 2838 ґ 3 108.088 / 1403444.88 = 120.75

2.1.6. Согласование величины межосевого расстояния с ГОСТ2185–66

Принимаю a = 125

2.1.7. Определение модуля зацепления

m = (0.01…0.02)a

m = 0.015ґ125 = 1.88мм

2.1.8. Определение числа зубьев шестерни "z1" и колеса "z2"

zi = 2acos/mn

– угол наклона зубьев

Принимаю = 15

zc = 2 ґ 125 ґ 0.966 / 2.5 = 120.8 120

Число зубьев шестерни

z1 = z0 / (u+1) = 120 / 6.6 = 18.18 18

zmin = 17cos3 = 15.32

z1 zmin

Число зубьев колеса

z2 = zc – z1 = 120 – 18 = 120

uф = z2 / z1 = 102 / 18 = 5.67

u = 1.24%

2.1.9. Уточнение угла наклона зубьев

ф = arcos((z1ф + z2ф) mn / 2a)

ф = arcos((102 + 18) ґ 2 / 2 ґ 125) = arcos0.96 = 1512'4''

2.1.10. Определение делительных диаметров шестерни и колеса

d1 = mn ґ z1 / cosф = 2.18 / 0.96 = 37.5мм

d2 = mn ґ z2 / cosф = 2.102 / 0.96 = 212.5мм

2.1.11. Определение окружной скорости

V1 = d1n1 / 60000 = 3.14 ґ 37.5 ґ 1435 / 60000 = 2.82 м/с

2.1.12. Назначение степени точности n` передачи

V1 = 2.82 м/с n` = 8

2.1.13. Уточнение величины коэффициента ba

ba = (Ka3 (uф + 1)3 T2 KH) / (ua[bn]2 a3)

ba = 4303 ґ

6.63 ґ

104.94 ґ

1.03 / (5.6 ґ

407.125)2 ґ

1253 =

= 2.471 ґ

1012 / 10.152 ґ

1012 = 0.253

По ГОСТ2185–66 ba = 0.25

2.1.14. Определение рабочей ширины зубчатого венца

b = ba ґ a

b = 0.25 ґ 125 = 31.25

b = 31

2.1.15. Уточнение величины коэффициента bd

bd = b / d1

bd = 31.25 / 37.5 = 0.83

2.2. Проверочный расчет зубчатой цилиндрической передачи на контактную выносливость

2.2.1. Уточнение коэффициента KH

KH = 1.03

2.2.2. Определение коэффициента FHV

FHV = FFV = 1.1

2.2.3 Определение контактного напряжения и сравнение его с допускаемым

GH = 10800 ґ zEcosф / a = (T1 ґ (uф + 1)3 / b ґ uф) ґ KH ґ Kh ґ KHV [GH]МПа

zE = 1 / E

E = (1.88 – 3.2 ґ (1 / z1ф + 1 / z2ф)) ґ cosф

E = (1.88 – 3.2 ґ (1 / 18 + 1 / 102)) ґ 0.96 = 1.6039

zE = 1 / 1.6039 = 0.7895

Kh = 1.09

GH =

10800 ґ

0.7865 ґ

0.96 / 125 ґ

(19.3 / 31) ґ

(6.63 / 5.6) ґ

1.09 ґ

1.03 ґ1.1

=

= 65.484 ґ

6.283 = 411.43

GH = (411.43 – 407.125) / 407.125 ґ 100% = 1.05% < 5%

2.3. Проверочный расчет зубчатой цилиндрической передачи на выносливость при изгибе

2.3.1. Определение допускаемых напряжений на выносливость при изгибе для материала шестерни [GF]1 и колеса [GF]2

[GF]1,2 = (GF01,2 ґ KF) / SF1,2

GF0 – предел выносливости при изгибе

GF0 = 1.8HB

GF01 = 1.8 ґ 205 = 368

GF02 = 1.8 ґ 175 = 315

SF – коэффициент безопасности

SF = 1.75

KF – коэффициент долговечности

KF = 6 NF0 / NKFE

KF0 – базовое число циклов

NF0 = 4 ґ 106

NFE – эквивалентное число циклов

NFE = 60nLh ґ (Ti / Tmax)6 ґ Lhi / Lh

NFE1 = 60 ґ 1435 ґ 10000 ґ (0.1 ґ 16 +0.9 ґ 0.86) = 289.24 ґ 106

NFE2 = 60 ґ 256.25 ґ 10000 ґ (0.1 ґ 16 +0.9 ґ 0.86) = 55.68 ґ 106

KFL1 = 6 4 ґ 106 / 289.24 ґ 106 = 0.49

KFL2 = 6 4 ґ 106 / 55.68 ґ 106 = 0.645

Принимаю KFL1 = KFL2 = 1

[GF]1 = 369 / 1.75 = 210.86

[GF]2 = 315 / 1.75 = 180

2.3.2. Определение эквивалентных чисел зубьев шестерни и колеса

zv1 = z1 / cos3 = 20

zv2 = z2 / cos3 = 113

2.3.3. Определение коэффициентов формы зубьев шестерни и колеса

YF1 = 4.08

YF2 = 3.6

2.3.4. Сравнение относительной прочности зубьев

[GF] / YF

[GF]1 / YF1

[GF]1 / YF1 = 210.86 / 4.20 = 51.47

[GF]2 / YF2

[GF]2 / YF2 = 180 / 3.6 = 50

Менее прочны зубья колеса

2.3.6. Определение напряжения изгиба и сравнение его с допускаемым

GF2 = 2000 ґ T2 ґ KF ґ KF ґ KFV ґ YF2 ґ Y / b ґ m ґd2 [GF]МПа

E = b ґ sinф / ґ mn

E = 31.25 ґ 0.27 / 3.14 ґ 2 = 1.3436

KF – коэффициент, учитывающий распределение нагрузки между зубьями

KF = (4 + (E – 1) ґ (n` – 5)) / 4E

E = 1.60 ґ 39

n` = 8

KF = (4 + (1.6039 – 1) ґ (8 – 5) / 4 ґ 1.6039 = 0.9059

KF – коэффициент распределения нагрузки по ширине зубчатого венца

KF = 1,05

KFv – коэффициент, учитывающий динамическую нагрузку в зацеплении

KFv = 1.1

Y – коэффициент, учитывающий наклон зуба

Y = 1 – / 140

Y = 1 – 15.2 / 140 = 0.89

GF2 = 2000 ґ 104.94 ґ 0.9059 ґ 1.05 ґ 1.1 ґ 3.6 ґ 0.89 / 31 ґ 2 ґ 212.5 = 153,40

GF2 = 153.40 [GF] = 180

3. Расчет валов

3.1. Усилие на муфте

3.1.1. МУВП

FN = (0.2…0.3) tм

Ftм – полезная окружная сила на муфте

Ftм = 2000 T1p / D1

T1p = KgT1

Kg = 1.5

T1p = 1.5 ґ 19.3 = 28.95Нм

D1 – расчетный диаметр

D1 = 84мм

Ftм = 2000 ґ 28.95 / 84 = 689.28H

Ftм1 = 0.3 ґ 689.29 = 206.79H

3.1.2. Муфта цепная

D2 = 80.9мм

d = 25мм

T2p = T2 ґ Kg

Kg = 1.15

T2p = 1.15 ґ 104.94 = 120.68Hм

Ftм = 2000 ґ 120.68 / 80.9 = 2983.44H

Fм = 0.25 ґ 2983.44 = 745.86H

3.2. Усилия в косозубой цилиндрической передаче

Ft1 = Ft2 = 2000 ґ T1 / d1 = 2000 ґ 19.3 / 37.5 = 1029.33

3.2.2. Радиальная сила

Fr1 = Fr2 = Ft1 ґ tg / cos

= 20

= 15.2

Fr1 =1029.33 ґ tg20 / cos15.2 = 1029.33 ґ 0.364 / 0.96 = 390.29H

3.2.3. Осевая сила

Fa = FaI = Fai+1 = Fa ґ

Fa = 1029.39 ґ tg15.2 = 279.67H

Величины изгибающих моментов равны:

изгибающий момент от осевой силы на шестерню:

Ma1

= Fa1

ґ

d1

/2

Ma1

= 279.67 ґ

37.5 ґ

10-3 /

2 = 5.2438Hм

изгибающий момент от осевой силы на колесо:

Ma2 = Fa1 ґ d2 / 2

Ma2 = 279.67 ґ 212.5 ґ 10-3 / 2 = 29.7149Hм

4. Разработка предварительной компоновки редуктора

l = 2bm

q = bm

bm = 31 + 4 = 35мм

p1 = 1.5bm

p2 = 1.5bk

p1 = 1.5 52.5

a = p1 = 52.5

b = c = bm = 35мм

5. Проектный расчет первого вала редуктора

6. Построение эпюр

6.1. Определение опорных реакций

Вертикальная плоскость

Момент относительно опоры "II"

MвII = Fr1 ґ b – F ґ (d1 / 2) – FrIb ґ (b + c) = 0

FrIв = (FrI ґ b – Fa ґ (dt/2)) / (b + c)

FrIв

= (390.29 ґ

35 – 279.67 ґ

(37.5 / 2)) / (35 + 35) =

= (13660.15 – 5245.81) / 70 =

120.23

Момент относительно опоры "I"

MвI = FrвII ґ (b + c) – Fr1c – F ґ (d1 / 2) = 0

FIIв = (Fr1 ґ c + Fa ґ (d1 / 2)) / (b + c)

FIIв = (390.29 ґ 35 + 279.67 ґ (37.5 / 2)) / 70 = 270.06

Проверка

pв = FrIIв + FrIв – FrI

pв = 270.06 + 120.23 – 390.29 = 0

Горизонтальная плоскость

Момент относительно опоры "II"

MгII = Ft1 ґ b – FгIг ґ (b + c) + Fм ґ a

FrIг = (Ft1 ґ b + Fм1 ґ a) / (b + c)

FrIг = (1029,33 ґ 35 + 206,79 ґ 52,5) / (35 + 35) = (36026,55 + 10856,48) / 70 = 669,76

Момент относительно опоры "I"

MI = Fм ґ (a + b + c) – FrгII ґ (b +c) – Ft1 ґ c

FrIIг = (Ft1 ґ c – Fм1 ґ (a +b +c)) / (b + c)

FrIIг =(1029.33 ґ 35 – 206.79 ґ (35 + 35 + 52.5)) / 70 = 152.78

Проверка:

pг = FrIIг – Ft1 + FrIг + Fм1

pг = 152.78 – 1029.33 + 669.76 + 206.79 = 0

Определяю полные опорные реакции:

Ft1 = (FrвI)2 + (FrгI)2

Ft1 = 120.232 + 669.762 = 680.4

FtII = (FrвII)2 + (FrгII)2

FtII = 270.062 + 152.782 = –310.3

6.2. Построение эпюр изгибающих и крутящих моментов

Эпюра изгибающих моментов в вертикальной плоскости:

МвII = 0

М1`в = FrвII ґ b

М1`в = 270.06 ґ 35 = 3452.1 ґ 10-3

М1``в = FrвII ґ b – Fa1 ґ d1 / 2

М1``в = 9452.1 – 5243.8 = 4208.3 ґ 10-3

МвI = 0

Эпюра изгибающих моментов в горизонтальной плоскости:

МгII = Fм1 ґ a = 0

МгII = 206.79 ґ 52.5 = 10856.5 ґ 10-3

М1г = FrгI ґ b

М1г = 669.76 ґ 35 = 23441.6 ґ 10-3

6.3. Определение диаметров валов в опасных сечениях

В сечении "II"

МIIрез = (МвII)2 + (МгII)2

T = T1 = 19.3

МIIрез = (10.856)2 = 10.856

Приведенный момент:

МIIпр = (МвIIрез)2 + 0.45T12

МIIпр = (10.86)2 + 0.45 ґ 19.32 = 16.89

В сечении "I"

МIрез = (М''1в)2 + (МгI)2

МIрез = 4.2082 + 5.3472 = 6.804

МIпр = (МIрез)2 + 0.45T12

МIпр = 6.8042 + 0.45 ґ 19.32 = 14.62

Определяю диаметры валов

Валы из стали 45

В сечении "II"

dII = 10 3 MIIпр / 0.1[Gu]

dII = 10 3 16.89 / 0.1 ґ 75 = 13.11мм

[Gu] = 75МПа

принимаю dII = 25мм

В сечении "I"

dI = 10 3 MIпр / 0.1[Gu]

dII = 10 3 14.62 / 0.1 ґ 75 = 12.49мм

принимаю dI = 30мм

7. Выбор подшипников качения по динамической грузоподъемности для опор валов редуктора

7.1. Выбор подшипников качения для первого вала редуктора

7.1.1. Схема нагружения подшипников

7.1.2. Выбираю тип подшипников

FI = 680.29

FII = 310

Fa = 279.67

Fa / FrI = 0 / 680.4 = 0 ШРО №105

Fa / FrII = 279.67 / 680.4 = 0.9 ШРУ

Наиболее нагруженная опора "I" опора

Два радиально–упорных подшипника типов 36000, 46000, 66000

7.1.3. Задаюсь конкретным подшипником

ШРУО тип 306205

d = 25мм

D = 52 мм

B = 15 мм

R = 1.5мм

C = 16700H

C0 = 9100H

Fa1 / C0 = 279.67 / 9100 = 0.031

Параметр осевого нагружения

l = 0.34

x = 0.45

y = 1.62

– угол контакта

= 12

7.1.4. Определение осевых составляющих реакций от радикальных нагрузок в опорах

S1,2 = l' ґ FrI,II

FrI / C0 = 680.4 / 9100 = 0.075

FrII / C0 = 310.3 / 9100 = 0.34

l'1 = 0.335

l'2 = 0.28

SI = 0.335 ґ 680.4 = 227.93

SII = 0.28 ґ 310.3 = 86.88

7.1.5. Устанавливаю фактические осевые силы FaI и FaII, действующие на опоры "I" и "II"

Fa + SI = 279.67 + 227.93 = 507.6 SII

507.6 86.88

FaI = SI = 227.93

FaII = Fa + SI = 507.6

7.1.6. Определяю эквивалентную нагрузку для каждой опоры

V = 1

Pi = (cVFri + yFai) ґ K ґ Kт

K = 1.1

Kт = 1.4

PI

= (0.45 ґ

1 ґ

680.4 + 1.62 ґ

227.93) ґ

1.1 ґ

1.4 =

= (306.18 + 369.25) ґ

1.54 = 1040.16

PII = 0.45 ґ 1 ґ 310.3 ґ 1.62 ґ 507.6 ґ 1.54 = 1481.4

7.1.7. Определяем эквивалентную приведенную нагрузку, действующую на наиболее нагруженную опору

PIIпр = Kпр ґ PII

Kпр = 3 11 + 22

Kпр = 3 1 ґ 0.1 + 0.83 ґ 0.9 = 3 0.5608 = 0.825

PIIпр = 0.825 ґ 1481.4 = 1222.16

7.1.8. По заданной номинальной долговечности в [час] Lh, определяю номинальную долговечность в миллионах оборотов

L = 60 ґ n ґ Lh / 106

L = 60 ґ 1435 ґ 100000 / 106 = 861

7.1.9. Определяю расчетную динамику подшипника

c = PIIпр 3.3 z

c = 1222.16 3.3 861 = 9473.77

Основные характеристики принятого подшипника:

Подшипник № 36205

d = 25мм

D = 52мм

C = 16700H

= 15мм

r = 1.5мм

C0 = 9100H

n = 13000 об/мин

7.2. Проектный расчет второго вала редуктора и подбор подшипников

d2 = c 3 N2 / n2

c = d1 / (3 N1 / n1)

c = 30 / (3 2.9 / 1435) = 238.095

d2 = 238.095 3 2.813 / 256.25 = 52.85

Принимаю: dII = 45

Подшипник № 36209

d = 45мм

D = 85мм

= 19мм

r = 2мм

c = 41200H

C0 = 25100H

n = 9000 об/мин

= 12

8. Уточнённый расчёт на усталостную прочность одного из валов редуктора

Для первого вала редуктора:

Запас усталостной прочности

n = nG ґ n / n2G + n2 > [n] = 1.5

nG – коэффициент запаса усталостной прочности только по изгибу

nG = G–1 / ((KG / EmEn) ґ Ga + bGm)

n – коэффициент запаса усталостной прочности только по кручению

n = / ((K / EmEn) ґ a + ґ m)

G-1; -1 – предел усталостной прочности при изгибе и кручении

G-1 = (0.4…0.43) ґ Gb

Gb 500МПа

G-1 = 0.42 ґ 850 = 357

-1 = 0.53G-1

-1 = 0.53 ґ 357 = 189.2

Gm и m – постоянные составляющие

Ga = Gu = Mрез / 0.1d3

a = m = / 2 = (T / 2) / (0.2d3)

G; – коэффициенты, учитывающие влияние постоянной составляющей цикла напряжений на усталостную прочность

G = 0.05

= 0

Em – масштабный фактор, определяемый в зависимости от диаметра вала и наличия концентраторов напряжения

En – фактор качества поверхности, определяемый в зависимости от способа обработки вала и предела прочности стали на растяжение

KG и K – эффективные коэффициенты концентрации напряжений, которые выбираются в зависимости от фактора концентрации напряжений и предела прочности стали при растяжении

8.1. Определение запаса усталостной прочности в сечении вала "А–А"

d = 20мм

Мрез = 0

n = n = -1 / ((K / (Em ґ En)) ґ a + ґ m)

-1 = 189.2

a = m = (19.5 / 2) / (0.2 ґ 203) = 6.09

G = 0.05

= 0

KV = 1.85

K = 1.4

Em = 0.95

En = 1.9

n = 1.89 / (1.4 ґ 6.09 / 0.9 ґ 0.95) = 18.98 > [n] = 1.5

8.2. Запас усталостной прочности в сечении вала "Б–Б"

D = 25мм

T1 = 19.3

Mрез = 10,86

-1 = 189.2МПа

G-1 = 357

KV = 1.85

K = 1.4

Em = 0.93

En = 0.9

Ga = Mрез ґ103 / 0.1d3

Ga = 10.86 ґ 103 / 0.1 ґ 253 = 10860 / 1562.5 = 6.95

a = Ѕ T1 / 0.2d3

a = 0.5 ґ 19.3 ґ 103 / 0.2 ґ 253 = 9650 / 3125 = 3.1

nG = (G–1) / ((Kg / Em ґ En) ґ Ga + bVm)

nG = 357 / ((1.85 ґ 6.95) / (0.9 ґ 0.93)) = 357 / 15.36 = 23.24

Vm = 0

n = –1 / ((K ґ a) / (Em ґ En)

n = 189.2 / ((1.4 ґ 3.1) / (0.93 ґ 0.9)) = 189.2 / 5.19 = 36.45

n = nG ґ n / n2G + n2

n = 23.24 ґ

36.45 /

23.242 + 36.452 = 847.1 /

540.1 + 1328.6 =

= 847.1 /

1868.7 = 847.1 / 43.23 = 196.6 > [n]

= 1.5

8.3. Определение запаса усталостной прочности в сечении вала "B–B"

d = 30мм

T = 19.3

Mрез = 6,8

-1 = 189.2МПа

KV = 1.85

K = 1.4

Em = 0.91

En = 0.9

Ga = 6.8 ґ 103 / 0.1 ґ 303 = 2.5

a = 9650 / 5400 = 1.79

nG = 357 / ((1.85 ґ 2.5) / (0.9 ґ 0.91)) = 63.22

n = 189.2 / ((1.4 ґ 1.79) / (0.9 ґ 0.91)) = 61.83

n = 63.22 ґ

61.83 /

63.222 + 61.832 = 3908.9 /

3996.8 + 3822.9 =

= 3908.9 /

7819.7 = 3908.9 / 88.42 = 44.2 > [n]

= 1.5

9. Подбор и проверочный расчет шпонок

9.1. Для участка первого вала под муфту

l = lст – (1…5мм)

lст = 40мм

l = 40 ґ 4 = 36мм

d = 20мм

b = 6мм

h = 6мм

T = 19.5

Gсм = 4T ґ 103 / dh(l – b) [Gсм] = 150МПа

Gсм = 4 ґ 19.5 ґ 103 / (20 ґ 6 ґ (35 – 6)) = 78000 / 3600 = 21.67МПа

21.67МПа 150МПа

9.2. Для участка первого вала под шестерню

lст = 35мм

l = 32мм

d = 30мм

b = 8мм

h = 7мм

T = 19.5

Gсм = 4 ґ 19.3 ґ 103 / (30 ґ 7 ґ (32 – 8)) = 15.3МПа

9.3. Для участка второго вала под колесо

lст = 31мм

l = 28мм

d = 50мм

b = 14мм

h = 9мм

T = 104.94

Gсм = 4 ґ 104.94 ґ 103 / (50 ґ 9 ґ (28 – 14)) = 66.63МПа

9.4. Для участка второго вала под цепную муфту

lст = 81мм

l = 80мм

d = 40мм

b = 12мм

h = 8мм

T = 104.35

Gсм = 4 ґ 104.35 ґ 103 / (40 ґ 8 ґ (80 – 12)) = 19.18МПа

10. Проектирование картерной системы смазки

10.1. Выбор масла

Масло индустриальное 30

ГОСТ 1707–51

Окружная скорость:

= 2.82м/с

10.2. Объем масляной ванны

V = (0.35…0.55)N

N = 2.8

V = 0.45 ґ 2.8 = 1.26л

10.3. Минимально необходимый уровень масла

hмин = V / L ґ B

L – длина редуктора

L = 2a + 20мм

L

= 2 ґ

125 + 20 = 270мм

B – ширина редуктора

B = 35 + 20 = 55мм

hмин = 1.26 ґ 103 / 27 ґ 5.5 = 8.5см3

10.4. Назначение глубины погружения зубчатых колес

hк = d2 / 6

hк = 212.5 / 6 = 35.42мм

10.5. Уровень масла

h = hmin = 85мм

10.6. Смазка подшипников качения консистентными смазками

Солидол УС–2

ГОСТ 1033–79

Литература:

Выполнение курсового проекта по предмету Детали машин (методические рекомендации., МГАПИ

Методические указания по выбору параметров привода с редуктором на ЭЦВМ. Мартынов Н.Ф.,Лейбенко В.Г..М.,ВЗМИ.1984.

Методические указания по расчету передач в курсовом проекте по деталям машин. Живов Л.И.,М.,ВЗМИ.1983.

Гузенков П.Г. Детали машин.М.,Высшая школа.1982.

Иванов М.Н. Детали машин. М.,Высшая школа.1984.

Приводы машин. Справочник. Под общ.ред. Длоугого В.В.Л., Машиностроение.1982.

Зубчатые передачи. Справочник. Под общ.ред. Гинзбурга Е.Г. Л..машиностроение.1980.

Курсовое проектирование деталей машин. Под общ.ред.Кудрявцева В.Н. Л..Машиностроение.1983.

ГОСКОМВУЗ

РФ

МОСКОВСКАЯ

ГОСУДАРСТВЕННАЯ

АКАДЕМИЯ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

КАФЕДРА «Прикладная механика»

Допустить к защите

«____» ______________ 2000г.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

Тема проекта: Спроектировать привод конвейера по заданной схеме и характеристикам

Проект выполнил студент: Бакачёв А.И

____________

подпись

Шифр: 96009 Группа: МТ-8

Специальность: 1201

Курсовой проект защищен с оценкой ______________________________________

Руководитель проекта ___________________________________________________

подпись

Москва 2000 г.

ГОСКОМВУЗ РФ

МОСКОВСКАЯ ГОСУДАРСТВЕНАЯ АКАДЕМИЯ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

КАФЕДРА «Прикладная механика»

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

Студент: Бакачёв А.И. Шифр: 96009 Группа: МТ-8

1. Тема: Спроектировать привод конвейера по заданной схеме и характеристикам

2. Срок сдачи студентом курсового проекта:

« »________ 2000 г.

3. Исходные данные для проектирования:

Привод выполнен по схеме: эл. двигатель + муфта упругая втулочно-пальцевая + редуктор + муфта цепная

Мощность на выходном валу привода Nвых = 2,8кВт

Номинальная частота вращения вала эл. двигателя nсинхр = 1500об/мин

Расчетная долговечность Lh = 10000ч

График нагрузки - постоянный

4. Содержание пояснительной записки:

4.1 Задание на курсовой проект.

4.2 Оглавление с указанием страницы, которыми начинается новый раздел.

4.3 Назначение и область применения разрабатываемого привода. 4.4. Техническая характеристика привода.

4.5 Описание работы и конструкции привода и его составных частей.

4.6 Расчеты, подтверждающие работоспособность привода.

4.7 Уровень стандартизации и унификации.

4.8 Перечень использованной литературы.

5. Перечень графического материала

1 лист ф. А1 – редуктор

2 лист ф. А1 – привод

Рабочие чертежи деталей ( 1... 1,5 листа ф. А1)

Руководитель проекта _______________

Задание принято к исполнению «___»__________ 2000 г.

Подпись студента _______________