Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Расчет тэп участка по изготовлению детали №1702050 Шток вилки переключения 3й и 4й передач

Реферат: Расчет тэп участка по изготовлению детали №1702050 Шток вилки переключения 3й и 4й передач

Введение

Введение

На данной курсовой работе я организовываю участок механической обработки детали №1702050 «Шток вилки переключения 3-й и 4-й передач» и рассчитываю технико-экономические показатели.

Так как производство массовое, то для производство данной детали организовываем поточную линию. Потоком принято называть такую организацию производственного процесса, при которой все операции процесса выполняются непрерывно и ритмично. Поточная линия – совокупность рабочих мест, расположенных в последовательности, определяемом технологическим процессом.

За каждом, а иногда и за несколькими рабочими местами, закрепляется одна определенная операция. Рабочие места поточной линии оснащаются специальным оборудованием, несъемными приспособлениями и соединяются межоперационным транспортом, который перемещает изготавливаемую продукцию с операции на операцию с определенной скоростью, соответствующей заданному ритму производства.

Повышение производительности труда на поточной линии достигается за счет: а) снижения трудоемкости отдельных операций тех. Процесса благодаря применению передовой технологии и высокопроизводительного оборудования; б) снижение потерь времени в процессе производства благодаря автоматизации и механизации транспортных операций, а если это конвейер, то вообще обслуживание транспортных операций и других вспомогательных работ, отсутствию переналадок оборудования и равномерному питанию всех рабочих мест; в) более качественного выполнения своих функций, т.к. при многократном повторении операции они приобретают устойчивые производственные навычки.

1 Производственные

расчеты

1 Производственные

расчеты

Известны годовая программа 750000 штук деталей в год, масса детали 0,098 кг, режим работы участка – двухсменный. По таблице 3.1. стр. 24 [2] определяем тип производства – массовое.

Так как тип производства – массовый, последующие расчеты будем делать, исходя из расчета такта поточной линии.

1.1 Такт поточной линии определяем по формуле:

![]() ,

,

где N – годовая программа, шт.;

Fд – действительный фонд времени работы оборудования, ч.;

![]() ,

,

где Fn – номинальный фонд, ч;

a - планируемый % потери времени, на ремонт и переналадку оборудования.

a = 5 … 15%

На 2001 год номинальный фонд времени работы оборудования по базовому предприятию при 39 часовой рабочей неделе Fn = 1968,8 часов (на 1 смену). Для двух смен Fn*2/

N = 750000 шт.

Принимаем a = 10%, тогда

![]() .

.

Для двух смен

Fд = 3543,84 ч., тогда ![]() =0,28

мин.

=0,28

мин.

1.2 Рассчитываем необходимое количество оборудования.

Вид технологического процесса изготовления штока вилки переключения 3-й и 4-й передач 456214 0407 приводим в табл. 1.

Таблица 1. – Маршрутный техпроцесс обработки детали.

| № п/п | Наименование операции | Модель станка | Штучное время, мин. | |

| базов. пр. | новый пр. | |||

| 1 | Вертикально-протяжная | МП7В75Д-032 | 1,53 | 1,189 |

| 2 | Агрегатно-сверлильная | 1ХМА672 | 0,448 | 0,277 |

| 3 | Бесцентро-шлифовальная | ВШ3УКВФ2РМ | 0,357 | 0,175 |

Количество станков определяем по формуле:

Количество станков определяем по формуле:

Ср=tшт./r,

где tшт. – штучное время на операцию, мин.;

Полученный результат определяем до ближайшего числа и получаем Спр.

Определяем количество станков на каждой операции:

1) Ср=1,189/0,28 = 4,25 Спр = 5

2) Ср=0,277/0,28 = 0,99 Спр = 1

3) Ср=0,175/0,28 = 0,63 Спр = 1

3 Рассчитываем коэффициент загрузки по каждой операции:

Кз = Ср/Спр 1) Кз1 = 4,25/5 = 0,85

2) Кз2 = 0,99/1 = 0,99

3) Кз3 = 0,63/1 = 0,63.

Определяем средний коэффициент загрузки оборудования:

![]() .

.

Строим график загрузки оборудования на участке

|

|

|

|

|

|

|

|

|

|

Составляем сводную ведомость оборудования (табл. 2).

Полная себестоимость станка включает затраты на транспортировку станка и установку и равна 15% + стоимость приобретения.

Таблица 2. –

Техническая характеристика оборудования

Таблица 2. –

Техническая характеристика оборудования

| Наименование оборудования | Модель станка | Кол-во оборудования | Коэффициент загрузки оборудования | Габариты станка, м | Стоимость приобретения, грн. | Первоначальная стоимость оборудования | Категории сложности оборудования | Мощность электродвигателей станков, кВт. | |||||

| механ. части | электр. части | ||||||||||||

| Ср | Спр | одного | всех | одного | всех | одного | всех | ||||||

| 1 Вертикально-протяжной п/а | МП713-75Д032 | 4,25 | 5 | 0,85 | 7,2х2,15 | 13650 | 78487,5 | 15,5 | 77,5 | 13,5 | 67,5 | 30 | 150 |

| 2. Агрегатно-сверлильный | 1ХМА672 | 0,99 | 1 | 0,99 | 4,33х1,6 | 30800 | 35420 | 21 | 21 | 7 | 7 | 17 | 17 |

| 3. Бесцентрово-шлифовальный | ВШ3ЕК8Ф2РМ | 0,63 | 1 | 0,63 | 2,7х2,54 | 16000 | 18400 | 13 | 13 | 22,5 | 22,5 | 7,5 | 7,5 |

1.3. Расчет численности промышленно-производственного персонала.

Численность основных рабочих рассчитывается по формуле:

![]() ,

,

где Кв.п. – коэффициент выполнения нормы;

Ксп. – коэффициент списочности состава основных рабочих;

n – количество смен.

Кв.п. = 1, Кст. = 1,14…1,12, принимаем Ксп = 1,14, n = 2, тогда

![]() чел.

чел.

Организация многостаночного обслуживания:

Коэффициент занятости рабочего.

tзан. = tвсп.+ tа.н.+ tпер.,

где tвсп. – вспомогательное время;

tа.н. – время активного наблюдения (принимаем в размере 5% от основного машинного времени);

tпер. – время, перехода от одного станка к другому (0,015 мин. на 1-ом переходе).

Коэффициент занятости рабочего рассчитываем по каждой операции:

1) tзап. = 1,038+0,004+0,123 = 1,165 мин.

Кзан.раб. = 1,165/1,189 = 0,98 >0,55, значит многостаночное обслуживание невозможно.

2) tзап. = 0,0275+0,011+0,08 = 0,119 мин.

Кзан.раб. = 0,119/0,277 = 0,43<0,55, значит

многостаночное о бслуживание

возможно.

бслуживание

возможно.

3) tзап. = 0,049+0,005+0,0056 = 0,11 мин.

Кзан.раб. = 0,11/0,175 = 0,629>0,55, значит многостаночное обслуживание невозможно.

Количество станков, которое может обслужить рабочий одновременно:

М = t0/tзан +1.

Рассчитываем для операции 2:

t0 = 0,227 мин.

tзап = 0,119 мин.

М = 0,227/0,119 + 1 = 2 станка.

Рассчитываем коэффициент многостаночности:

![]()

где С1 – количество станков, обслуживаемых одним рабочим;

С2 – количество групп станков.

1) Спр = 5; М=1; 1р = 1ст; 1р = 1ст. 1р = 1ст; 1р = 1ст. 1р = 1ст;

2) Спр = 1; М=2; 1р = 1ст;

3) Спр = 1; М=1; 1р = 1ст.

Тогда численность основных рабочих составляет

Чосн.р. = 14/1 = 14 чел.

Составляем таблицу численности основных рабочих по профессиям и разрядам:

Таблица 3. – Численность основных рабочих.

| № п/п | Наименование профессии | Общее число | Разряд работы | |||

| 2 | 3 | 4 | 5 | |||

| 1 | Протяжник | 10 | — | 10 | ||

| 2 | Сверловщик | 2 | 2 | |||

| 3 | Шлифовщик | 2 | 2 | |||

| ИТОГО | 14 | 4 | 10 | |||

Средний размер основных рабочих составляет:

Кср = (4*2+10*3)/14 = 2,71

Расчет численности вспомогательных рабочих.

К вспомогательным рабочим относятся наладчики, слесари-ремонтники, электромонтеры, контролеры, уборщики.

1) Численность наладчиков:

Рассчитывается по нормам обслуживания каждой из групп станков:

![]() ,

,

где tнал – время на наладку;

Fсм – продолжительность смены;

n – количество смен;

Ксп. – коэффициент списочности состава;

Fсм. = 480 шт., n = 2, Ксп. = 1,14.

tнал1 = 14 мин.

tнал2 = 33,5 мин.

tнал3 = 23,8 мин.

Чнал. = (14*5+33,5*1+23,8*1)*2*1,14/480 = 0,61.

Принимаем 1 наладчика.

2) Рассчитываем численность слесарей-ремонтников.

Норма времени на ремонтное обслуживание технологического оборудования сроком службы менее 10 лет при массовом типе производства для слесарей ремонтников – 0,6 мин. на одну ремонтную единицу.

![]() ;

;

где Nр. – количество единиц ремонтной сложности;

tр.ед. – 0,6 мин.

Nр. = 111,5

Рсл.рем. = 0,6*111,5*2*1,14/480=0,32<0,5, значит данный вид работы будет выполнятся общецеховым персоналом.

3) Рассчитываем численность электромонтеров:

![]() ,

,

tр.ед. = 0,5 мин.

Nэл. = 97

Рэл.м. = 0,5*97*2*1,14/480 = 0,23 <0,5, значит данный вид работы будет выполнятся общецеховым персоналом.

4) Численность контролеров рассчитываем в зависимости от виде, количества и процента выборочности измерений:

1 Визуальный осмотр – 100% - 0,079 мин. [5], к.24, п.1.

2 Проверить скобой Æ13-0,018 – 20% - 0,06 мин [5], к. 67, п.7.

3 Проверить индикатором – 10% - 0,292 мин [5], к. 45, п. 12 размер 84±0,27.

4 Проверить размер 10,5±0,0055-5% - 0,292 шт.[5], к.45, п.12 индикатором.

5 Проверить размер индикатором – 10% - 0,292 шт. [5], к.45, п.12 размер 5±0,12.

6 Проверить радиусом – 1% - 0,087 мин [5], к. 32, к. 4, размер R4,5+0,18.

7 Проверить калибром разм. 10,5-0,15 – 10% - 0,09 мин. [5], к. 67, п. 14.

![]() ;

;

где R – процент выборочности контроля;

Nгод – годовая программа;

Fд.к. – действительный фонд времени работы контролера.

Fд.к. = 1968,8 ч.

![]() Принимаем 4

контролера.

Принимаем 4

контролера.

5) Численность уборщиков рассчитываем в зависимости от площади участков и нормы обслуживания для уборщика производственных помещений.

Н0 = 1400 м2

Площадь участка:

Sуч. = (1+(7,2+1)*5+(4,33+1)*1+(2,7+1)*1)*(2,54+3) = 282,71 м2

Численность уборщиков определяется по формуле:

Руб. = Sуч.*n*Ксп/Н0,

Руб. = 282,71*2*1,14/1400 = 0,46<0,5, значит данный вид работы будет выполняться общецеховым персоналом.

Таблица 4. – Численность вспомогательных рабочих

| № п/п | Наименование профессии | Численность контролеров | Установленный разряд |

Система |

| 1 | Наладчики | 1 | 5 | повременная |

| 2 | Контролеры | 4 | 3 | повременная |

| ИТОГО | 5 |

Расчет численности руководителей:

Рассчитываем численность мастеров. Норма обслуживания для мастера Н0 = 25-30 чел.

Рмаст. = (Росн.раб.+Рвсп.раб.)/Н0.

Принимаем Н0 = 25 чел.

Рмаст. = (14+5)/25 = 0,76. Принимаем 1 мастера.

Рассчитываем численность старших мастеров.

Норма обслуживания для 1 мастера Н0 = 50 чел.

Рст.маст. = (14+5)/50=0,38<0,5, значит данный вид работы будет выполняться общецеховым персоналом.

Данные о промышленно-производственном персоналом заносим в табл.5.

Таблица 5. – Численность

ППП участка.

| Наименование категорий работающих | Количество человек | Удельный вес каждой категории в общем количестве работающих |

| 1 Основные рабочие | 14 | 70% |

| 2 Вспомогательные рабочие | 5 | 25% |

| 3 Руководители | 1 | 5% |

| ИТОГО | 20 | 100% |

1.4. Расчет стоимости зданий

Ведется исходя из площади участка: складываем длины всех станков, добавляем расстояние между ними 1-1,5 м, умножаем на ширину самого широкого станка – 3 м.

S уч. = 282,71м2

Высоту производственного здания принимаем от 8 до 12 м. h = 8 м.

Объем здания: Vзд. = Sуч.h

Vзд. = 282,71*8=2261,68 м3.

Толщина стен составляет 10% от занимаемого объема.

Vстен. = 0,1Vзд.

Vстен. = 0,1*2261,62=226,17 м2.

Производственные здания строят из бетона. Цена за 1 м3 бетона составляет 450 грн.

Цзд.пр.=Цбет.*Vстен.

Цзд.пр. = 450*226,17=101775,6 грн.

Площадь бытового помещения принимается 25% от производственной площади:

Sбыт. = Sпр.*25%.

Sбыт. = 282,71*0,25=70,68 м2.

Высота бытового помещения принимается 2,5-3 м. hбыт. = 3 м.

Объем бытового помещения:

Vбыт. = Sбыт.*hбыт;

Vбыт. = 70,68*3 = 212,03 м3.

Бытовые помещения строятся из кирпича. Цена за 1м3 кирпичной кладки составляет 750 грн.

Толщина стен:

Vстен. = 0,1Vбыт.

Vстен. = 0,1*212,03=21,2 м3.

Стоимость бытовых помещений:

Цбыт. = Цкир.*Vстен.;

Цбыт. = 750*21,2=15900 грн.

Общая стоимость производственных зданий и помещений:

Цо.зд.=Цпр.+Цбыт.

Цо.зд.=101775,6+15900=117675,6 грн.

1.5 Расчет стоимости

оборудования.

Расчет стоимости

оборудования.

Полная первоначальная стоимость оборудования рассчитывается по каждому виду и занесена в табл.2.

Общая стоимость оборудования:

Цобор. = 78487,5+35420+18400-132307,5 грн.

Дорогостоящие инструменты и приспособления. К ним относятся шлифовальные круги, протяжки, алмазный инструмент, к приспособлениям – пневмо- и гидравлические.

Стоимость дорогостоящего инструмента и приспособлений принимают в размере 20% от стоимости оборудования, на которой оно установлено.

Дорогостоящий инструмент:

1) на 1 операции – протяжка

2) на 3 операции – шлифовальный круг, алмазный карандаш и алмазная гребенка.

Цд.ин.пр. = 0,2(78487,5+18400)=19377,5 грн.

К транспортным средствам относятся:

1) конвейер – цена за 1 погонный метр 90-130 грн.

Дкон. = 2Lбар.+pd,

где d = 0,5 м.

Lбар. = 51 м.

Дкон. = 2*51+3,14*0,5=103,63 м.

Цкон.=Дкон.*Цср., Цср = 110 грн.

Цкон. = 103,63*110=11399,3 грн.

2) кран-балка для монтажа и демонтажа оборудования стоимостью 800-850 грн.

Принимаем Цк.б. = 800 грн.

3) электрокар

Стоимость составляет 630 грн.

Общая стоимость транспортных средств:

Цтр.ср. = 11399,3+800+630=12829,3 грн.

Таблица 6. – Технологическая структура основных фондов участка.

| Наименование групп | Сумма, грн. | Удельный вес каждой группы в общей стоимости основных фондов |

| 1 Здание и сооружения | 117675,6 | 41,7% |

| 2 Машины и оборудование | 132307,5 | 46,9% |

| 3 Дорогостоящие приспособления и инструмент | 19377,5 | 6,9% |

| 4 Транспортные средства | 12829,3 | 4,5% |

| ИТОГО | 282189,9 | 100% |

2

Экономические рас четы

четы

2.1. Планирование затрат на основные материалы:

Стоимость материала рассчитывается по следующему методу:

![]()

где ЗМо – затраты на основные материалы, с учетом транспортно-заготовительных расходов, грн;

mз – масса заготовки, кг;

mотх – масса отходов, кг;

Цз – цена за 1 кг материалов, грн;

Цотх – цена за 1 кг отходов, грн.

mотх..= mз – mд

mз = 0,108 кг;

mд = 0,098 кг;

mотх. = 0,108-0,098=0,01 кг.

Цена материала и отходов за 1 тонну:

Цм = 2840 грн.

Цотх. = 443 грн.

Змо = (0,108*2,84-0,01*0,443)*750000=226717,5 грн.

Затраты на материалы должны учитывать транспортно-заготовленные расходы, которые составляют 4-8% от стоимости материала. Принимаем 5%.

Цм = Змо(1+0,05);

Цм = 226717,5(1+0,05) = 238053,31 грн.

2.2. Планирование фонда оплаты для основных рабочих

Фонд оплаты для основных рабочих планируется по сдельно-премиальной системе оплаты труда (табл. 7).

Таблица 7. – Планирование ФОТ основным рабочим.

| № п/п |

Наименование профессии |

Кол-во человек | Установленный разряд | Трудоемкость выполн. работы | Часов. тарифн. ставка | Доплата | Средняя з/п | Часовая тарифная ставка с доплатами | Доплата за снижение трудоемкости | ||

| за усло-вия труда | за мастерство | за работу на поточной линии | |||||||||

| 1 | Протяжник | 10 | 3 | 14862,5 | 1,01 | — | 0,12 | 0,1 | 18280,88 | 1,23 | 1828,09 |

| 2 | Сверловщик | 2 | 2 | 3462,5 | 0,83 | — | — | 0,08 | 3150,88 | 0,91 | 315,09 |

| 3 | Шлифовщик | 2 | 2 | 2187,5 | 0,83 | — | — | 0,08 | 1990,63 | 0,91 | 199,06 |

Продолжение таблицы 7.

| № п/п | Фонд оплаты по тарифу | Премия | Фонд осн. оплаты труда | Доп. фонд оплаты труда | Фонд оплаты по труду | Прочие выплаты | Фонд оплаты | ||

| % | сумма | % | сумма | ||||||

| 1 | 20108,97 | 85 | 17092,63 | 37201,6 | 10 | 3720,16 | 40921,76 | 4910,61 | 45832,37 |

| 2 | 3465,97 | 85 | 2946,08 | 6412,05 | 10 | 641,21 | 7053,26 | 846,39 | 7899,65 |

| 3 | 2189,69 | 85 | 1861,24 | 4050,93 | 10 | 405,09 | 4456,02 | 534,72 | 4990,74 |

Таблица 8. – Планирование вспомогательных рабочих по повременно-премиальной системе оплаты труда.

| № п/п | Наименование профессии | Кол-во человек | Действ. фонд раб. врем. | Установленный разряд | Часовая тарифная ставка | Доплаты к часовой тарифной ставке | Часовая тарифная ставка с зарплатой | |||

| на одного | на всех | за усл. труда | за мастерство | за нормир. з/п. | ||||||

| 1 | Наладчик | 1 | 1575,04 | 1575,04 | 5 | 1,28 | — | 0,256 | 0,128 | 1,66 |

| 2 | Контролеры | 4 | 1575,04 | 6300,16 | 3 | 0,91 | — | 0,109 | 0,091 | 1,11 |

Продолжение таблицы 8.

| № п/п | Планов. фонд по тарифу | Премии | Осн. фонд оплаты труда | Дополнительная з/п | Фонд оплаты труда | Прочие выплаты | Фонд оплаты | ||

| % | сумма | % | сумма | ||||||

| 1 | 2614,57 | 75 | 1960,93 | 4575,5 | 15 | 686,33 | 5261,83 | 631,42 | 5893,25 |

| 2 | 6993,18 | 75 | 5244,89 | 12238,07 | 15 | 1835,71 | 14079,78 | 1688,85 | 15762,63 |

Таблица 9. – Планирование ФОТ руководителей и специалистов.

| Наименование должности | Кол-во человек | Кол-во месяцев | Установленный оклад | Фонд оплаты по окладам | Премия | Начисления на премию | Осн. фонд оплаты труда | Прочие выплаты | Фонд оплаты | ||

| на одного | на всех | % | сумма | ||||||||

| Мастер | 1 | 12 | 12 | 146 | 1752 | 70 | 1226,4 | 98,11 | 3076,51 | 369,18 | 3445,69 |

Таблица 10. – Расчет среднемесячного ФОТ для всех категорий работающих.

| Категории рабочих | Количество человек | Общий ФОТ | Общий среднемесячный ФОТ на 1 человека |

| Основные рабочие | 14 | 58722,76 | 369,54 |

| Вспом. рабочие | 5 | 21655,86 | 360,93 |

| Руководители | 1 | 3445,69 | 287,14 |

2.3 Планирование сметы затрат на производство.

Смета нужна для того,  чтобы запланировать все виды

затрат. Она состоит из двух разделов: РСЭО (расходы на содержание и

эксплуатацию оборудования) и общецеховых расходов.

чтобы запланировать все виды

затрат. Она состоит из двух разделов: РСЭО (расходы на содержание и

эксплуатацию оборудования) и общецеховых расходов.

Таблица 11. – Планирование РСЭО.

| Наименование статей затрат | Сумма | Методика расчета |

| 1 | 2 | 3 |

|

1. Амортизационные отчисления 1.1. от оборудования 1.2. от транспорта 1.3. от дорогостоящего инструмента |

14553,83 2565,86 3875,5 |

11% от Ст оборудования 20% от Ст транспорта 20% от Ст дорогостоящего инструмента и оснастки |

|

Итого по статье 1 |

20995,19 | |

|

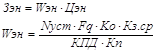

2. Эксплуатационные расходы на оборудование 2.1. затраты на вспомогательные материалы 2.2. общий фонд оплаты труда вспомогательных рабочих 2.3. отчисления на соц. обеспечения · соцстрах · фонд занятости 2.4. затраты на электроэнергию для технологических целей |

910 21655,86 8012,67 1732,47 48699 |

120 грн на 1 станок и 70 грн на прочее оборудование в год из таблицы 10. 37% от статьи 2.2 8% от статьи 2.2

Wэн – кол-во электроэнергии; Nуст – установленная мощность эл.двигателей на станках; Fq – действительный фонд времени работы оборудования; Ко – коэффициент основной работы (0,75–0,8); Кз.ср – средний коэффициент загрузки оборудования; Кп – коэффициент потерь электроэнергии в сети (0,7– 0,95); КПД – коэффициент полезного действия (0,7–0,9). |

Продолжение

таблицы 11.

11.

| 1 | 2 | 3 | ||

|

2.5. затраты на сжатый воздух для технологических целей 2.6. затраты на воду для технологических целей |

8513,72 50872,5 |

где Звозд – затраты на сжатый воздух; Qвозд – потребность в сжатом воздухе на участке на год; Цвозд – цена за 1 м3;

где q – норма расхода сжатого воздуха на 1 станок за 1 час работы (для пневмозажимов 1 м3 в час); Спр – кол-во станков с пневмозажимами; q1 – норма расхода сжатого воздуха на 1 станок за 1 час работы (0,1 м3 в час на обдувку); Спр1 – кол-во станков работающих с обдувкой.

где Звод – затраты на воду (м3); Qвод – потребность в воде; Цвод – цена за 1 м3 воды;

где qІІ – норма расхода воді 25 м3 на станок в смену; псм – кол-во смен в году; Ссож – количество станков с СОЖ. |

||

Итого по статье 2 |

142994,92 | |||

|

3. Текущий ремонт 3.1. оборудования 3.2. транспорта 3.3. дорогостоящего инструмента и оснастки |

3969,23 384,88 2906,63 |

3% от Ст. оборудования 3% от Ст. транспорта 15% от Ст. дорогостоящего инструмента и оснастки |

||

|

Итого по статье 3 |

7260,74 | |||

| 4. Износ малоценного инструмента и приспособления и их восстановление | 5270 | 750 грн. на 1 станок и 20 грн. на прочее оборудование | ||

|

Итого по статье 4 |

5270 | |||

Продолжение таблицы 11.

| 1 | 2 | 3 |

|

5. Прочие расходы: 5.1. содержание дорог 5.2. инновационный фонд 5.3. затраты на капремонт оборудования, транспорта, инструмента и оснастки 5.4. прочие расходы, не учтенные в предыдущих статьях |

1765,21 1765,21 22752,75 24336,48 |

1% от S статей 1-4 1% от S статей 1-4 15% от их суммы 12% от S статей 1-5.3. |

|

Итого по статье 5 |

50619,65 | |

|

Всего РСЭО |

227140,5 |

S статей 1-5 |

| Коэффициент РСЭО | 433,22% |

|

Таблица 12 – Планирование общецеховых расходов

| Наименование статей затрат | Сумма | Методика расчета |

| 1 | 2 | 3 |

|

1. Содержание цехоуправления 1.1 фонд оплаты труда руководителей, специалистов и служащих 1.2 фонд оплаты труда вспомогательных рабочих |

3445,69 21655,86 |

Из таблицы 10 Из таблицы 10 |

|

Итого по статье 1 |

14307,88 | |

|

2. Амортизационные отчисления · от зданий и сооружений · от хозинвентаря |

3530,27 15876,9 |

3% от Ст зданий 12% от Ст оборудования |

|

Итого по статье 2 |

19407,17 | |

|

3. Содержание · зданий и сооружений · хозинвентаря |

2353,51 2646,15 |

2% от Ст зданий 2% от Ст хозинвентаря |

|

Итого по статье 3 |

4999,66 | |

|

4. Текущий ремонт · зданий и сооружений · хозинвентаря |

11767,56 926,15 |

1% от Ст зданий 0,7% от Ст оборудования |

|

Итого по статье 4 |

126,93,71 |

Продолжение

таблицы 12.

| 1 | 2 | 3 |

| 5. Изобретательство и рационализация | 300 | 15 грн. на одного работающего в год |

|

Итого по статье 5 |

300 | |

| 6. Охрана труда | 360 | 18 грн. на одного рабоч. в год |

|

Итого по статье 6 |

360 | |

| 7. Износ малоценного инструмента и приспособлений и их восстановление | 4630,76 | 50% от Ст хозинвентаря (стоимость хозинвентаря 7% от стоимости оборудования) |

|

Итого по статье 7 |

4630,76 | |

|

8. Прочие расходы 8.1. содержание дорог 8.2. капремонт зданий и сооружений 8.3. инновационный фонд 8.4. налог на землю 8.5. прочие расходы |

566,99 17651,34 566,99 0,059 9812,99 |

1% от S статей 1-7 1,5% от стоимости зданий 1% от S статей 1-7 от 1,68 грн за 1 га в год 13% от S статей 1-8.4. |

|

Итого по статье 8 |

28598,37 | |

|

Всего общецеховые расходы |

85297,55 | S статей 1-8 |

| Коэффициент общецеховых расходов | 30,51% |

|

2.4 Составление калькуляции цеховой себестоимости детали

Калькуляция цеховой себестоимости штока вилки переключения 3-й и 4-й передач 456214 0407.,

Таблица 13. - Калькуляция цеховой себестоимости

| Наименование статей | Сумма по заводу, грн. | Сумма по договору, грн. |

|

1 Затраты на материалы за вычетом отходов 2 Фон основной з/п основных рабочих 3 Отчисление на социальные мероприятия |

0,317 0,1 0,057 |

0,317 0,07 0,04 |

| Итого прямые затраты | 0,474 | 0,427 |

|

4 РСЭО 5 Общественные расходы |

0,303 0,114 |

0,303 0,114 |

| Итого косвенные затраты | 0,417 | 0,417 |

| Всего цеховая себестоимость единицы продукции | 0,891 | 0,844 |

3 Экономическое обоснование совершенствования технологии

и организации

3.1 Расчет снижения трудоемкости и повышения производительности труда

Расчет снижения себестоимости, трудоемкости и повышения производительности труда производится с целью определения эффективности производства.

Процент снижения трудоемкости:

![]()

где Dt – процент снижения трудоемкости, %;

St шт.зав – суммарное штучное время по предприятию, мин;

St шт.пр – суммарное штучное время по проекту, мин.

St шт.зав = 2,335 мин.

St шт.пр = 1,641 мин.

![]()

Процент повышения производительности труда:

![]()

где DП – процент повышения производительности, %.

3.2 Расчет снижения себестоимости

Процент снижения себестоимости:

![]()

где DС – процент снижения себестоимости, %;

Сзав – базовая себестоимость детали, грн;

Спр – проектная себестоимость детали, грн.

Сзав = 0,891 грн.

Спр. = 0,844 грн.

![]()

3.3 Расчет условно-годовой экономии и общегодовой экономии

Условно годовая экономия

![]() =(0,891-0,844)750000 = 35250

грн.

=(0,891-0,844)750000 = 35250

грн.

Годовой экономический эффект и срок окупаемости дополнительных капитальных вложений не рассчитываем, т.к. этого не требуется по спроектированному мною техпроцессу.

4

Технико-экономические показ атели

участка

атели

участка

| Показатели | Един. измер. | Числов. знач. |

|

1 Абсолютные: Годовой выпуск продукции - в натуральном выражении; - в стоимостном выражении. Общая стоимость основных производственных фондов участка Общая площадь участка Производственная площадь Численность ППП Производственных рабочих Общий фонд потребления з/п рабочих |

шт. грн. грн. м2 м2 чел. чел. грн. |

750000 633000 282189,9 353,39 282,71 20 14 83824,31 |

|

2 Относительные показатели: Выпуск продукции на 1-го работающего - в натуральном выражении; - в стоимостном выражении. Объем продукции с 1м2 площади производства - в натуральном выражении; - в стоимостном выражении. Фондоотдача. Средний коэффициент загрузки оборудования. Себестоимость единицы изделия |

шт. грн. шт. грн. грн. |

37500 31650 2652 2239 2,24 0,84 0,844 |

Литература

1. Егоров М.Е. и др. Технология машиностроения. – М.: Высшая школа, 1976.

2. Добрынев

И.С. Курсовое проектирование по технологии машиностроения. – М.:

Машиностроение, 1985.

3. Справочник технолога-машиностроителя. Под ред. А.Г. Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1985.

4. Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. – М.: Машиностроение, 1972.

5. Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство. – М.: Машиностроение, 1974.

6. Бухало Л.П. Организация и планирование производства. – М.: Машиностроение, 1978.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Стр.

Введение

1 Производственные расчеты

1.1 Расчет такта поточной линии

1.2 Расчет необходимого количества оборудования

1.3 Расчет численности промышленно-производственного

персонала.

1.4 Расчет стоимости зданий

1.5 Расчет стоимости оборудования

2 Экономические расчеты

2.1 Планирование затрат на основные материалы

2.2 Планирование фонда оплаты для основных рабочих

2.3 Планирование сметы затрат на производство

2.4 Составление калькуляции цеховой себестоимости детали

3 Экономическое обоснование совершенствования технологии

и организации

3.1 Расчет снижения трудоемкости и повышения

производительности труда

3.2 Расчет снижения себестоимости

3.3 Расчет условно-годовой экономии и общегодовой экономии

4 Технико-экономические показатели участка

Список литературы

Министерство

образования и науки Украины

Министерство

образования и науки Украины

Мелитопольский государственный

промышленно-экономический техникум

РАСЧЕТ ТЭП УЧАСТКА ПО

ИЗГОТОВЛЕНИЮ ДЕТАЛИ

№1702050 «Шток вилки переключения 3й и 4й передач»

Курсовая по предмету «Экономика, организация и планирование производства».

МГПЄТ.ОМ.98010.25.000.КП

Выполнил:

П.А.Тимофеев

Проверила:

Г.В. Мартовая

где Зэн

– затраты на энергию;

где Зэн

– затраты на энергию;