Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Отчёт по практике на Минском фарфоровом заводе и в НИИСМе

Реферат: Отчёт по практике на Минском фарфоровом заводе и в НИИСМе

докум. |

Подп. |

Дата |

||||||||

|

Разраб. |

Шульгович |

Минский фарфоровый завод |

Лит. |

Лист |

Листов |

|||||

|

Пров. |

||||||||||

|

Н. Контр. |

||||||||||

|

Утв. |

||||||||||

5. Минский фарфоровый завод

5.1 Общие сведения о фарфоре и история Минского фарфорового завода

Фарфор – один из важнейших и интереснейших керамических материалов. Черепок его плотный, спекшийся, в изломе раковистый, просвечивается в тонком слое. Открытая пористость фарфора менее 0.5%, истинная 3-5%. Он обладает высокой прочностью устойчив к действию кислот и щелочей, термостоек.

Изделия из фарфора, как правило, глазуруют, а хозяйственный и художественный фарфор декорируют. Отечественный фарфор изготавливают из тонкой смеси кварца, каолина, полевого шпата и глины. В зависимости от состава и температуры обжига различают твердый и мягкий фарфор. Твердый фарфор по сравнению с мягким содержит больше каолина и меньше полевошпатовых пород, обжигается при температуре 1350-1450 градусов и вследствии этого имеет более высокие физико-химические свойства. Из твердого фарфора в основном изготавливаются изделия технического назначения и лучшие сорта бытовой керамики. Мягкий фарфор характеризуется большим содержанием плавней, более низким содержанием каолина, более низкой температурой обжига( 1250-1300 градусов), белизной, просвечиваемостью. Он подразделяется на полевошпатовый, костяной, фритовый, бисквитный и др.

Шихтовой состав масс определяется химическим составом исходных сырьевых материалов, видом изделий и технологическими особенностями производства.

В фарфоровые массы вводят 4-18% глин. Глины могут заменяться более пластичным бентонитом, при этом 1% бентонита эквивалентен 55 глины, так как его связующая способность значительно выше.

В производстве в качестве отощающих добавок используется бой фарфоровых изделий.

Фарфоровое разнообразие входит в нашу жизнь как нечто обязательное, само собой разумеющееся, мы уже не представляем себя без него. Отливающие белизной изделия с сочной росписью стали частицей нашего бытия.

История фарфора в Беларуси началась в 1883 году, когда некто Поляк на улице Крапоткина, 92 открыл изразцово-гончарное производство.

В 1920 году завод был передан в ведение Минского городского совета рабочих и солдатских депутатов. Началось неуклонное восхождение предприятия. Расширялись площади , наращивались мощности, ручной труд постепенно заменялся машинным, увеличивался выпуск продукции.

В январе 1939 года завод вошел в структуру Минского областного управления легкой промышленности.

После освобождения Минска от немецко-фашистских захватчиков многое пришлось восстанавливать и начинать заново. Так уже в 1946 году завод выпускает угловые глазурованные и неглазурованные изразцы и кафели в общей сложности свыше 520 тысяч штук.

В 1946 году было организованно производство силикат-глыб-заготовок для стеклоизделий.

В 1950 году вступил в строй горн и 20-тонный газогенератор, что позволило более успешно осуществлять обжиг керамической массы. Качественные изменения технологических процессов привели к применению нового названия предприятия: 15 марта 1951 года Минского изразцовый завод переименовали в фарфорово-фаянсовый. Эту дату принято считать днем рождения белорусского фарфора.

В 1953 году начато и завершено строительство цеха радиокерамики, а с января 1954 года налажен выпуск фарфоровых (беспроволочных) сопротивлений высокой стабильности.

С 15 июля 1957 года фарфорово-фаянсовый завод перешел в систему управления стекольной и химической промышленности БССР.

В 1971 году на минском фарфоровом заводе осваивают выпуск еще одного вида продукции коврово-мозаичных стеклоплиток.

В 1973 году вступил в строй живописно-сортировочный цех.

В 1979 году введен в действие комплексно-механизированный цех, рассчитанный на ежегодный выпуск 5.4 млн изделий столового ассортимента.

В первом квартале 1983 года сдан в эксплуатацию блок вспомогательных цехов площадью шесть тысяч квадратных метров. В 1983 году номенклатуру продукции завода составляли почти 600 наименований предметов различного назначения. В этом же году завод награжден орденом «Знак почета». В последующие годы вплоть до кризиса 90-х годов завод продолжал постепенное развитие.

В настоящее время завод включает следующие цеха: цех полых изделий, цех плоских изделий, цех радиокерамики, цех огнеупоров и лаборатории.

5.2 Ассортимент выпускаемой продукции

| Наименование изделия | диаметр или длина, мм |

вместимость, см3 |

толщина черепка, мм, не более | средний вес изделия, г |

| блюдо круглое | 350 | — | 6,5 | 1650 |

| блюдо круглое | 300 | — | 6,0 | 850 |

| блюдо овальное | 350 | — | 6,5 | 1360 |

| блюдце чайное | 140 | — | 3,0 | 145 |

| блюдце кофейное | 120 | — | 2,5 | 95 |

| блюдце для варенья | 100 | — | 2,5 | 75 |

| блюдце для супа | — | 3000 | 7,0 | 1800 |

| горчичница с крышкой | — | 55 | 2,5 | 80 |

| кофейник с крышкой | — | 1000 | 4,5 | 700 |

| кофейник с крышкой | — | 750 | 3,5 | 520 |

| кофейник с крышкой | — | 1000 | 4,0 | — |

| масленица на поддоне | 175 | 200 | 3,0 | 520 |

| миска | — | 500 | 4,0 | 400 |

| миска | — | 550 | 4,0 | 280 |

| перечница | — | 40 | 2,5 | 80 |

| пиала | — | 400 | 4,0 | 275 |

| пиала | — | 230 | 3,0 | 140 |

| подливочник | — | 400 | 4,0 | 340 |

| подставка для яиц | 40 | — | 3,0 | 65 |

| подставка набора для специй | 150 | — | 3,0 | 150 |

| салатник круглый | — | 480 | 4,5 | 235 |

| салатник круглый | — | 1200 | 6,0 | 700 |

| сухарница с крышкой | — | 350 | 3,0 | 380 |

| селедочница с крышкой | 250 | — | 5,0 | 340 |

| селедочница | 270 | — | 5,5 | 430 |

| сливочница | — | 300 | 4,0 | 250 |

| солонка | — | 55 | 2,5 | 55 |

|

тарелка: глубокая мелкая |

250 — |

— — |

4,5 |

520 450 |

|

тарелка: глубокая мелкая |

200 — |

— — |

4,0 |

315 290 |

| тарелка | 175 | — | 3,5 | 220 |

| тарелка | 150 | — | 3,0 | 150 |

| уксусница | — | 120 | 2,5 | 190 |

| хренница с крышкой | — | 160 | 3,0 | 200 |

| чайник с крышкой | — | 2000 | 4,5 | 900-1500 |

| чайник с крышкой | — | 1200 | 4,5 | 890 |

| чайник с крышкой | — | 1000 | 4,0 | 690 |

| чайник с крышкой | — | 500 | 3,5 | 500 |

| чайник с крышкой | — | 350 | 3,0 | 350 |

| чайник с крышкой | — | 250 | 3,0 | 160 |

| чашка чайная | — | 250 | 2,5 | 145 |

| чашка кофейная | — | 100 | 2,0 | 65 |

| чашка кофейная | — | 130 | 2,0 | 90 |

| чашка детская | — | 150 | 2,0 | 110 |

| кружка детская | — | 250 | 2,5 | 165 |

| графины и рюмки | — | — | — | — |

| художественные изделия | — | — | — | — |

Посуда фарфоровая столовая выпускается в соответствии с ГОСТ 28390. Посуда подразделяется по форме: на плоскую и полую; по размерам: на мелкую, среднюю, крупную. Посуда должна изготавливаться в соответствии с требованиями стандарта и по утверждённым образцам. Внутренние поверхности полых и плоских изделий, соприкасающихся с пищевыми продуктами не должны выделять свинец и кадмий более, мг/дм3:

| свинец | кадмий | |

| для плоских изделий | 1,7 | 0,17 |

| для полых изделий: | ||

| мелких и средних | 5,0 | 0,5 |

| крупных | 2,5 | 0,25 |

Изделия должны иметь плотный спёкшийся черепок, покрытый бесцветной глазурью. Оттенок всех изделий, входящих в комплект, должен быть одинаков. Приставные изделия должны быть прочно приставлены к основному изделию. Неглазурованный край изделия должен быть тщательно зашлифован. Каждое изделие должно быть устойчивым на горизонтальной плоскости. В блюдце необходимо углубленное место для ножки чашки. Поверхность посуды, соприкасающаяся с пищевыми продуктами должна быть кислотостойкой. Посуда подразделяется на изделия 1-го и 2-го сорта.

5.3 Характеристика сырья и материалов

Керамическое сырьё — это минералы природного происхождения, используемые после измельчения и обогащения. Сырьё выбирают исходя из технологических свойств и экономических соображений.

Различают глинистое (тонкодисперсное) сырье, которое характеризуется способностью образовывать с водой формуемые смеси и каменистое (грубодисперсное) сырьё, которое не образует с водой смесей, способных формоваться и другие вспомогательные материалы. Для наиболее полного использования керамического сырья отходы производства (обрезки при формовании, полуфабрикаты с дефектами формования и сушки, утильные и политые отходы) возвращаются обратно в производство. Для повышения механической прочности в воздушно-сухом состоянии в формовочную массу добавляется при помоле сульфанаты.

Массы классифицируют по составу и технологическим признакам на формовочную массу литейный шликер.

Краткая характеристика сырья и материалов, применяемых в фарфоровом производстве:

глина бентонитовая для тонкой и строительной керамики. Марка ФРК ГОСТ 7032. Содержание суммы окислов и титана не более 1,75%. Содержание серно ангидрида не более 0,5%. Средний предел прочности 20 кг/м2. Показатель адсорбции не менее 200 мг/г. Содержание кусков крупностью до 50 мм не более 10%, свыше 300 мм — 10%. Не допускается наличие посторонних примесей, видимых невооружённым глазом;

глина огнеупорная Веселовского месторождения. Марка ВГО1ТГУ 21-25-203-81. Огнеупорность — не менее 1690 0С, потери при прокаливании не более 12%. Естественная влажность — не более 24%. Остаток на сите №0063 не более 0,8%. Массовая доля оксида железа не более 1,1%, суммы оксида железа и двуокиси титана не более 2,5%. Не допускается наличие примесей видимых невооружённым глазом;

глинозём. Марка ГК ГОСТ 6912. Не допускается наличие примесей, видимых невооружённым глазом. Содержание оксида железа не более 0,04 – 0,06%. Потери при прокаливании 0,2%. Содержание оксида Al – не менее 85 – 95%;

вяжущие гипсовые. Марки: Г5 – ВIII, Г6 – БIII (гипс орловский) ТУ21РСФСР 583 – 73, Г10 – БIII. Предел прочности образцов-палочек размером 40х40х16 мм в возрасте 2-х часов:

| МПа не менее | Г-5 | Г-6 | Г-10 |

| при сжатии | 5 | 6 | 10 |

| при изгибе | 2,5 | 3 | 4,5 |

Объёмное расширение не более 0,15%. Примеси нерастворимые в соляной кислоте не более 0,5%. Водопоглощение не менее 30%. Сроки схватывания, мин: начала не ранее 6, конец не позднее 30;

доломит кусковой для стекольной промышленности ГОСТ 23672. Массовая доля оксидов железа в пересчете на Fe2O3 % не более 7%. Не допускается наличие посторонних примесей;

песок кварцевый. Марки ОВС-0,2-В (1), ОВС-0,25-I (2), ОВС-0,3-В (3) ГОСТ 22551

| Массовая доля % | (1) | (2) | (3) |

|

SiO2, не менее |

99 | 98,5 | 98,5 |

| оксиды Al, не более | 0,4 | 0,6 | 0,6 |

| влаги в обожжённых | 0,5 % | ||

| влаги в необожжённых | 7 % | ||

Не допускается наличие посторонних примесей, видимых невооружённым глазом;

каолин обогащенный для керамических изделий. Марка КФ-1, КФ-2, КФ-3 ГОСТ 21286. Не допускается наличие примесей: массовая доля % оксида железа (не менее): КФ-1 — 0,6; КФ-2 — 0,8; двуокиси Ti (не более): КФ-1 — 0,4; КФ-2 — 0,5. Остаток на сите № 0063 — не более 0,5%. Водопоглощение образцов, обожжённых при 1350 0С в % не менее 6. Массовая доля влаги 12%;

декалькомания керамическая трафаретная ТУ 17 РСФСР 20-7738-83, ТУ 205 БССР 417-85. Должна иметь четкий рисунок, без помарок и искажений. При намокании бумаги — основа плёнки деколи должна легко сдвигаться на декорируемую поверхность. Листы деколи должны быть сухими и несмятыми. Хранить в вертикальном положении при Т = 18 – 20 0С и относительной влажности 55 – 65 %;

краски люстровые для фарфора, фаянса и стекла ТУ 17(888) РСФСР 20-7672-80. Внешний вид — тёмно-коричневая жидкость, Т обжига 790 – 810 0С. После обжига должны давать равномерную блестящую поверхность;

краски неглазурованные для изготовления тонкой керамики Дулёвского красочного завода ТУ РСФСР 20-3945-83. Цвет и оттенок краски должен соответствовать цвету и оттенку эталона. Влажность сухого порошка краски — не более 0,25 – 0,5%. Обожжённые на изделиях краски должны обладать кислотоустойчивостью к действию 3 – 4%-ой CH3COOH при комнатной температуре;

краски глазурованные Дулёвского красочного завода ТУ 17 РСФСР 20-4038-80. Влажность порошка — не более 0,5%. Дисперсность не более 0,5%. Цвет и оттенок должен соответствовать эталону на палитре завода изготовителя.

5.4 Технологическая схема производства фарфоровфх изделий

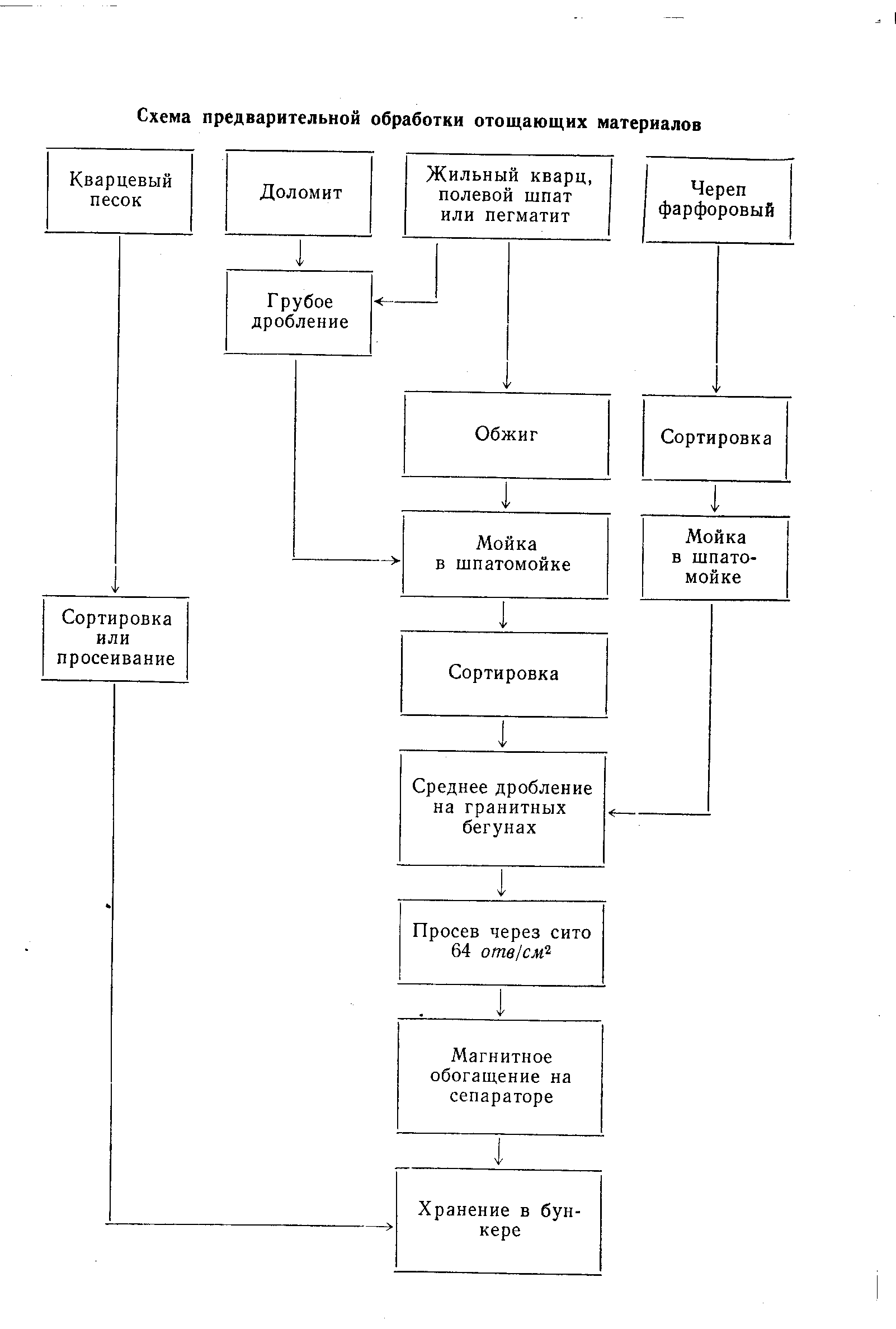

5.4.1 Первичная обработка сырья

П ервичная

обработка

сырьевых материалов

на заводах

осуществляется

в разных помещениях.

Рациональнее

всего эту работу

организовать

на складе сырья

или в помещении,

примыкающем

к складу. Тогда

будут сокращены

лишние перевалки

и облегчено

удаление отходов;

станет более

возможной

механизация

транспортировки

материалов

в массозаготовительный

цех (МЗЦ).

ервичная

обработка

сырьевых материалов

на заводах

осуществляется

в разных помещениях.

Рациональнее

всего эту работу

организовать

на складе сырья

или в помещении,

примыкающем

к складу. Тогда

будут сокращены

лишние перевалки

и облегчено

удаление отходов;

станет более

возможной

механизация

транспортировки

материалов

в массозаготовительный

цех (МЗЦ).

Складское хозяйство должно быть поставлено так, чтобы были предотвращены малейшие возможности смешения и загрязнения поступивших сырьевых материалов. В связи с этим на заводах должны быть соответствующие складские помещения с таким количеством отсеков, которые позволяли бы раздельно хранить каждый вид сырья и вспомогательных материалов. Кроме того, склад должен быть оснащен соответствующими механизмами для выгрузки сырья, его первичной обработки и транспортировки в МЗЦ.

Сортировку глинистых материалов производят вручную. В результате из материала удаляют куски, содержащие скопления красящих окислов.

Тщательно отсортированные глинистые материалы дробят на мелкие куски . Здесь чаще всего применяют зубчатые валки и ножевые глинорезки (стругачи). Зубчатые валки состоят из двух валков снабженных зубьями . Валки вращаются навстречу один другому с разными скоростями. Вследствие разницы в скоростях, один из валков, вращающийся медленнее, задерживает куски глины, в то время как другой увлекает их с большой скоростью. Таким образом, куски в процессе дробления поворачиваются, отчего производительность машины повышается.

Ножевая глинорезка (используется на минском фарфоровом заводе), в отличие от зубчатых валков, не дробит, а режет глину; в этом ее важное преимущество. На глинорезке можно измельчить как сухие, так и мерзлые и влажные глины; зубчатые же валки в процессе работы забиваются влажной глиной. Различают стругачи вертикальные и горизонтальные. Более производительными являются последние. Производительность зубчатых валков, в зависимости от их размеров и характера глин, достигает 4—15 т/ч, а стругача — 2,5—18 т/ч.

Параллельно с обработкой глинистых материалов производят также обработку и каменистых материалов. Первичную обработку таких материалов, как жильный (кусковой) кварц, полевой шпат или пегматит, начинают либо с грубого дробления, либо с предварительного обжига. Практически эти две операции друг друга исключают: обожженные материалы часто подают на тонкое измельчение без бегунного дробления. Грубое дробление каменистых материалов производят на щековой дробилке. Величина кусков материала, подаваемых на дробление, зависит от габарита дробилки. На дробилках, применяющихся в тонкокерамической промышленности, материал подают в виде кусков (200—250 мм в поперечнике). Куски, превышающие этот размер, до подачи на дробление должны быть расколоты кувалдой вручную.

Каменистые материалы сортируют, чтобы удалить из них вредные минеральные примеси, чаще всего слюды, хлориты, афиболы и другие железо-магнезиальные силикаты, а также окислы железа. Эти примеси при обжиге фарфора расплавляются с образованием шлаковых выплавок, понижающих декоративное качество художественного фарфора. Сортировку сырьевых материалов обычно производят вручную на складе..

Все каменистые материалы после сортировки, а также череп фарфоровый после мойки подвергают бегунному измельчению (среднему дроблению). На бегунах материал измельчается под парой катков из гранита или кварцита, катящихся по поду. Материал подают на бегуны механизированным способом. Размер кусков загружаемого материала не должен превышать 75—100 мм.

На Минском фарфоровом заводе сырьё доставляется автотранспортом. Каолин поступает после мокрого обогащения и содержит электролиты и коагулянты, которые могут негативно отозваться на качестве фарфоровых изделий, поэтому он предварительно подвергается отмывке в мешалках, а затем фильтруется на рамных фильтр прессах до влажности 20-23 %. Кварцевый песок проходит просев, а при влажность более 5% и сушку в сушильном барабане, а затем загружается в бункера. Пегматиты поступают на Минский фарфоровый завод обогащенными и сразу загружаются в бункера. Фарфоровый череп дробится в щековых дробилках, а затем поступает в бункер запаса.

5.4.2 Приготовление формовочных масс и литейного шликера

На Минском фарфоровом заводе приготовление формовочных масс, литейного шликера и глазури ведется в соответствии со следующей рецептурой:

|

Наименование материала |

Формовачная масса |

Литейный шликер |

Глазурь |

| Каолин Просяновский | 41,0 | 42,0 | 7,0 |

| Глина «Веско-Прима» | 12,0 | 7,0 | |

| Пегматит полевошпатовый | 15,0 | 18,0 | 36,0 |

| Песок кварцевый | 21,0 | 25,0 | 26,0 |

| Глинозем | 3,0 | 2,0 | |

| Доломит | 15,0 | ||

| Череп утильный | 2,0 | 6,0 | 16,0 |

| Череп политой | 6,0 |

В таблице рецептура приведена в массовых процентах в расчете на сухое вещество.

Дозировка осуществляется с помощью электро-весовой тележки. После дозировки материалы загружаются в шаровые мельницы. Помол производится мокрым способом. В качестве мелющих тел используют обычно цилиндрики из уралитового материала.

Шаровая мельница представляет собой сварной или клепаный цилиндрический барабан из котельного железа, закрытый с торцов чугунным днищем . К днищу прикреплены полуоси , на которых в подшипниках вращается барабан. Подшипники закреплены в опорах , выполненных из железобетона или металлоконструкций. Для предохранения металлического кожуха мельницы от быстрого износа и во избежание загрязнения размалываемых материалов железистыми частицами мельницу футеруют изнутри фарфоровыми кирпичами. Футеровку закрепляют в барабане на растворе, состоящем из цемента (40%) и кварцевого песка (60%). Чтобы футеровку можно было ремонтировать, на цилиндрической части мельницы сделан люк. Тонкость помола материалов массы должна быть такова, чтобы остаток на сите № 0063 (10000 отв/см2) не превышал 2%. На некоторых заводах для ускорения помола и повышения механической прочности сухого полуфабриката в материал при помоле добавляют 0,3—0,7% сульфитно-спиртовой барды. Большое значение имеет скорость вращения шаровых мельниц. Именно скоростью определяется характер движения кремневых шаров в мельнице, и следовательно, интенсивность помола. Максимальная производительность наблюдается, когда кремневые шары измельчают материал трением и ударами. А такое действие шаров обеспечивается вращением мельницы, при котором шары вследствие центробежной силы поднимаются вверх до момента, когда вес шаров преодолевает центробежную силу.

Помол длится 6-8 часов при этом необходим контроль степени измельчения так как перемол как и недомол нежелателен. Размолотую фарфоровую массу из шаровой мельницы сливают в сборник-смеситель. Во избежание осаждения жидкую массу в смесителе все время надо перемешивать (шликерные массы в покое имеют склонность к осаждению и расслаиванию). Для этой цели используют пропеллерные мешалки. Пропеллерная представляет собой бетонный бассейн со вставленным в него вертикальным валом, имеющим специальный привод. К нижнему концу вала прикреплен винтовой пропеллер. Вал приводится во вращательное движение от электродвигателя через зубчатую, коническую или другую передачу. С целью удаления крупных частиц красящих окислов, отдельных недомолотых зерен отощающих материалов, легких органических веществ (угля, волокон и щепок), фарфоровую суспензию процеживают через сито. Для процеживания жидких керамических масс используются вибрационные сита разных конструкций. Главной особенностью этих сит является высокая вибрация, обеспечивающая большую производительность. Перекачка жидкой фарфоровой массы на сито осуществляется с помощью мембранного насоса.

Процеженная через сито фарфоровая суспензия поступает в сборные мешалки. На пути движения массы в желобах устанавливают обычные подковообразные магниты, ферромагниты или электромагниты, с помощью которых улавливают из суспензии частицы железа и его магнитные соединения.

После этого полученная суспензия смешивается с каолиновой суспензией. Процеженная через сито фарфоровая суспензия имеет влажность свыше 60%, в то время как для пластичного формования и оформления изделий другими способами требуется масса в виде теста с влажностью 22—32,5%. Для удаления избыточной воды жидкую массу фильтруют, применяя фильтрпрессы.

Ф ильтрпресс

(рис. 17.) состоит

из комплекта

в 35—80 штук чугунных

рам 6 квадратной

или круглой

формы, подвешенных

параллельно

друг другу на

ручках 5 на

двух горизонтальных

металлических

штангах 8, закрепленных

в двух прочных

опорах 7. Края

рамы 6 по окружности

несколько

утолщены, имеют

канавки, в которые

запрессовывается

до половины

своего диаметра

круглая резина.

В центре рам

имеются отверстия

13, в которые

ввинчиваются

полые медные

гайки, плотно

соединяющие

эти отверстия

с отверстиями

в центре фильтрпрессных

полотен 11, надетых

на рамы. Между

фильтрпрессным

полотном и

рамой вкладывается

перфорированная

круглая пластинка

из антикоррозийного

металла или

оцинкованной

стали 12. Чугунные

рамы с закрепленными

на них фильтрпрессными

полотнами

плотно прижимаются

друг к другу,

в результате

чего между ними

образуются

замкнутые

линзовидные

камеры, которые

сообщаются

между собой

каналом, образовавшимся

по оси фильтпресса

за счет центральных

отверстий рам.

Этот канал

одним своим

концом соединяется

с трубопроводом,

идущим от мембранного

насоса, который

подает в фильтрпресс

суспензию.

Сжатие рам

фильтрпресса

производится

с помощью

гидравлического

затвора. Герметичность

соединения

рам обеспечивается

резиновой

прокладкой,

которая одновременно

предохраняет

фильтрпрессные

полотна от

быстрого износа

на стыках соединений

рам. Гидравлический

затвор состоит

из цилиндра

1, заключенного

в нем поршня

и уплотнений

в виде кожаных

манжет. Специальным

насосом 9 через

трубу, перекрываемую

краном 2, в цилиндр

нагнетают

масло, под давлением

которого поршень

выдвигается

из цилиндра

и плотно сжимает

щиты фильтр-пресса.

Первоначальное

сжатие щитов

происходит

при повороте

колеса 4. Дожимают

рамы гидравлическим

насосом. При

сжатых рамах

положение

поршня фиксируется

навинчиванием

на цилиндр

упорного колеса

3.

ильтрпресс

(рис. 17.) состоит

из комплекта

в 35—80 штук чугунных

рам 6 квадратной

или круглой

формы, подвешенных

параллельно

друг другу на

ручках 5 на

двух горизонтальных

металлических

штангах 8, закрепленных

в двух прочных

опорах 7. Края

рамы 6 по окружности

несколько

утолщены, имеют

канавки, в которые

запрессовывается

до половины

своего диаметра

круглая резина.

В центре рам

имеются отверстия

13, в которые

ввинчиваются

полые медные

гайки, плотно

соединяющие

эти отверстия

с отверстиями

в центре фильтрпрессных

полотен 11, надетых

на рамы. Между

фильтрпрессным

полотном и

рамой вкладывается

перфорированная

круглая пластинка

из антикоррозийного

металла или

оцинкованной

стали 12. Чугунные

рамы с закрепленными

на них фильтрпрессными

полотнами

плотно прижимаются

друг к другу,

в результате

чего между ними

образуются

замкнутые

линзовидные

камеры, которые

сообщаются

между собой

каналом, образовавшимся

по оси фильтпресса

за счет центральных

отверстий рам.

Этот канал

одним своим

концом соединяется

с трубопроводом,

идущим от мембранного

насоса, который

подает в фильтрпресс

суспензию.

Сжатие рам

фильтрпресса

производится

с помощью

гидравлического

затвора. Герметичность

соединения

рам обеспечивается

резиновой

прокладкой,

которая одновременно

предохраняет

фильтрпрессные

полотна от

быстрого износа

на стыках соединений

рам. Гидравлический

затвор состоит

из цилиндра

1, заключенного

в нем поршня

и уплотнений

в виде кожаных

манжет. Специальным

насосом 9 через

трубу, перекрываемую

краном 2, в цилиндр

нагнетают

масло, под давлением

которого поршень

выдвигается

из цилиндра

и плотно сжимает

щиты фильтр-пресса.

Первоначальное

сжатие щитов

происходит

при повороте

колеса 4. Дожимают

рамы гидравлическим

насосом. При

сжатых рамах

положение

поршня фиксируется

навинчиванием

на цилиндр

упорного колеса

3.

Для ускорения фильтрации жидкая масса в сборниках подогревается до 35—40° С. На процесс фильтрации положительно сказывается также чистота полотен (с этой целью полотна периодически моют), равномерная подача массы и др.

После того как из фильтрпресса вытечет вода, включают насос, раздвигают рамы и выбирают из них частично обезвоженную и уплотненную массу в виде коржей.

Подготовка формовочной массы. Фарфоровая масса в виде коржей имеет неоднородный характер, выражающийся в неравномерном распределении в ней как воды, так и твердых составляющих компонентов и содержит много воздуха. Из такой массы еще нельзя изготовлять фарфоровые изделия. Для удаления воздуха, придания однородности, пластичности и других формовочных свойств массу специально обрабатывают, пропускают через вакуум-прессы для обезвоздушивания и дальнейшей гомогенизации по влажности и составу. Воздух в массе играет роль отощающего компонента, ибо он разобщает глинистые частицы, поэтому вакуумирование повышает пластичность массы. В тонкой керамике для вакуумирования массы в настоящее время наибольшее распространение имеют шнековые вакуумные прессы, дающие вакуум не менее 97—98%. Имеются два типа шнековых вакуум-прессов: одновальные и двухвальные (комбинированные). У одновальных вакуум-прессов питающий и прессующий шнеки имеют один общий вал, а у двухзальных— каждый из этих шнеков имеет свой индивидуальный вал. Так, чтобы обеспечить полную гидратацию (набухание) глинистых частиц водой и разложение органического перегноя («гниение»), коржи массы вылеживают в подвалах с влажной атмосферой в течение суток. В практических условиях для полной гарантии в нормальном качестве выпускаемой из вакуум-пресса массы, наряду с показанием манометра степени разрежения, периодически необходимо отрезать от ленты тонкие пластинки и путем растяжки ее проверять отсутствие в ней структурных разрывов, означающих наличие воздушных скоплений.

Приготовление литьевого шликера. По способу приготовления различают шликер прессовый и беспрессовый. Прессовый шликер приготовляют путем роспуска в мешалке с водой и электролитами коржей фильтрпрессованной массы. В качестве электролитов или разжижателей здесь обычно применяют соду, жидкое стекло, таннин и др. Назначение этих веществ заключается в повышении текучести шликера при минимальной влажности. Они вводятся в небольших дозах— от 0,02 до 0,5%. Без электролитов шликер с необходимой текучестью для литья можно было бы получить лишь при влажности 50—60%. Такое количество влаги в массе сильно удлинило бы срок набора черепка, сушку сырца и вызвало бы быстрое разрушение гипсовых форм.

Для нормальной работы шликерная масса должна иметь определенные литейные свойства. Важнейшими из них являются влажность, текучесть и загустеваемость. Текучесть шликера характеризуется его подвижностью, а загустеваемость — потерей этой способности в покое.

Влажность шликера определяют высушиванием или пикно-метрическим способом. Текучесть и загустеваемость определяют на вискозиметре. После роспуска шликер подвергается сепарации и затем поступает на хранение в бункера.

Приготовление глазури. В отличие от массы все составляющие материалы глазури загружают в шаровую мельницу обычно совместно. Толщина помола материалов должна быть такой, чтобы на сите 0.063 остались лишь 0.4-0.5 массы глазури. Такой тонкий помол достигается в течении длительной работы мельницы.

5.4.3 Формование форфоровых изделий

Ф ормование

плоских изделий

в основном

производят

полуавтоматах.

Формовщик

ставит скалки

на резальное

устройство

и одним приемом

режет их на

20—25 заготовок.

Затем заготовку

накладывает

на пустую форму,

направляющуюся

под формующий

ролик. Поворотный

круг вращается

против часовой

стрелки, останавливаясь

через каждые

90°. Перед поворотом

он поднимается,

вынимая формы

из патронов,

а при остановке

очередные формы

садятся в свои

гнезда. Формующий

ролик имеет

наклон по отношению

к шпинделю

полуавтомата.

Находясь в

постоянном

вращении против

часовой стрелки,

он опускается

на заготовку

и, приводя ее

в движение

вместе с формой,

формует изделие.

Обрезки слетают

на тележку.

.Для предотвращения

прилипания

массы формующий

ролик имеет

электроподогрев.

Отличием формования

полых изделий

от плоских

является, форма

заготовки, а

также то, что

у плоских изделий

шаблоном оформляется

преимущественно

внешняя сторона,

а у полых, наоборот,—

внутренняя.

Заготовкой

для полых изделий

служит шарообразный

или цилиндрический

ком массы.

ормование

плоских изделий

в основном

производят

полуавтоматах.

Формовщик

ставит скалки

на резальное

устройство

и одним приемом

режет их на

20—25 заготовок.

Затем заготовку

накладывает

на пустую форму,

направляющуюся

под формующий

ролик. Поворотный

круг вращается

против часовой

стрелки, останавливаясь

через каждые

90°. Перед поворотом

он поднимается,

вынимая формы

из патронов,

а при остановке

очередные формы

садятся в свои

гнезда. Формующий

ролик имеет

наклон по отношению

к шпинделю

полуавтомата.

Находясь в

постоянном

вращении против

часовой стрелки,

он опускается

на заготовку

и, приводя ее

в движение

вместе с формой,

формует изделие.

Обрезки слетают

на тележку.

.Для предотвращения

прилипания

массы формующий

ролик имеет

электроподогрев.

Отличием формования

полых изделий

от плоских

является, форма

заготовки, а

также то, что

у плоских изделий

шаблоном оформляется

преимущественно

внешняя сторона,

а у полых, наоборот,—

внутренняя.

Заготовкой

для полых изделий

служит шарообразный

или цилиндрический

ком массы.

Изделия сложной конструкции — скульптура, узкогорлые вазы, кувшины, графины, кофейники, изделия квадратной, овальной, рельефной формы и др.— можно изготовить только литьем. Отливку изделий производят в гипсовых формах из шликера. Сущность литейного способа заключается в способности гипсовых форм обезвоживать суспензию фарфоровой массы. Благодаря этому частично обезвоженная масса образует слой по стенкам форм, представляющих тело изделия.

Существует два основных метода литья изделий: 1) сливной и 2) наливной. При сливном методе избыток шликера после набора черепка сливают из формы. В этих условиях наружная поверхность изделия соответствует внутренней поверхности гипсовой формы. Для этого метода литья гипсовая форма может быть даже из одной части.

При наливном методе литья обе поверхности изделия оформляются гипсовой формой без слива излишка шликера. Для этого метода литья формы состоят не менее чем из двух частей — наружной и вкладыша. Шликер заливают в промежуток между указанными деталями, соответствующим форме изделия.

Наливным методом обычно отливают овальные блюдца, селедочницы, салатницы, а сливным — чашки, чайники, сахарницы, графины и др.

Наливной метод оформления изделий имеет ряд преимуществ перед сливным: здесь меньше расходуется шликера; не требуется емкостей для слива шликера; набор черепка идет в два раза быстрее, так как он нарастает с двух сторон; можно задать толщину для разных конструктивных элементов изделия и др. Наряду с этим наливной метод имеет и свои недостатки. Существенным его недостатком является то, что он пригоден не для каждой конструкции изделия. Наливным методом могут быть изготовлены только те изделия, у которых горловина не меньше средней части полости. Вторым недостатком наливного метода является то, что у толстостенных изделий, изготовленных таким методом, в середине черепка часто остается пустота. Нарастающие с двух противоположных сторон слои черепка соединяются не в одно время, в результате чего замыкается ход для дальнейшего поступления шликера и выхода воздуха.

Для оформления некоторых изделий требуется применение одновременно обоих методов литья — сливного и наливного. При этом одни части тела изделия образуются между двумя стенками формы, а другие — на одной стенке.

Для литейного способа формования изделий требуются гипсовые формы с конструктивными особенностями, обусловленными сложностью форм оформляемых изделий и специфичностью этого способа.

Изделия, имеющие (без приставных частей) форму прямого конуса или цилиндра, оформляют литьем или пластическим формованием в формах из одной части. Овальные и сложной конфигурации изделия (чайники, сахарницы, чашки и др.) требуют форм, состоящих из трех или четырех частей—двух вертикальных створок, дна и кожуха, в котором собираются створки. Посудо-хозяйственные изделия, имеющие более сложные формы, а также все скульптурные изделия отливают в многокусочных формах. Кроме того, очень сложные изделия, особенно скульптурные, не могут быть отлиты в один прием, в одной многокусочной форме. Такие изделия оформляют по частям—отдельные части отливают в отдельных многокусочных формах, затем склеивают в одну цельную фигуру.

Приставные части — ручки к полым изделиям и носики к чайникам и кофейникам — также отливают отдельно, затем приклеивают к корпусу изделия. При литейном способе изготовления изделий эти детали могут быть оформлены одновременно с корпусом изделия.

Отливка приставных частей ведется в многогнездных гипсовых формах, состоящих из двух створок. Створки этих форм изготовляют в виде круглых плит с отверстием в центре. Гнезда для деталей располагаются в радиальном направлении так, что один конец детали сообщается с центральным отверстием, служащим литником. Для более высокой производительности литья деталей обычно их формы собирают в колонку, что дает возможность заливать большое количество единиц (батарейное литье) за один прием.

Сервизно-хозяйственные и скульптурные изделия отливают вручную и механизированным способом. Отливка изделия состоит из следующих операций: очистки гипсовых форм от прилипшей к ним массы, сборки их, заливки шликером, выдержки для набора черепка, слива избытка шликера, подвяливания до некоторого закрепления черепка, подрезки краев (или литников), второго подвяливания сырого черепка до отставания от стенок форм и выборки сырого изделия из форм.

На полуавтомате гипсовые формы устанавливаются в соответствующих гнездах конвейера. При вращении стола последовательно формы подходят под резервуар, откуда через сопла автоматически заливаются шликером. Набор черепка завершается через определенную часть оборота стола, затем избыток шликера сливается.

Формованные или отлитые фарфоровые изделия подвяливаются в формах до некоторого отвердения черепка и отставания его от формы. Фарфоровые изделия, не подлежащие одностадийной сушке, оправляют после подвяливания на оправку. Операция оправки заключается в снятии заусенцев и неровностей, которые образовались на изделиях при их оформлении. Оправку производят на шпиндельном станке с помощью увлажненной губки.

Ручки и носики приклеивают к изделиям с помощью жижеля изготовляемого из сухих отходов изделий или из обычного шликера.

Изделия с приставленными деталями направляют в окончательную сушку.

В процессе оформления изделий получаются значительные технологические отходы массы в виде обрезков и брака свежеформованного полуфабриката. Дефектами на изделиях при этой операции обработки являются складки, срывы (при формовании), повреждения, втяжки (на литьевых изделиях) и др. Все эти отходы должны быть собраны в чистом виде и переданы в массозаготовительныи цех для переработки и добавки к свежей массе.

5.4.4 Сушка, утильный обжиг и глазурование изделий

После формования полуфабрикат надо высушить, это требуется как для выполнения последующих операций, так и для беспрепятственного проведения обжига.

Кристаллическая вода, химически связанная в глинистых минералах, не выделяется при сушке. Она отщепляется только во время обжига.

При сушке вода превращается в пар. Перевод воды из: жидкой фазы в газообразную требует значительного расхода тепловой энергии. Отнесенный к температуре воздуха 20°С он составляет примерно 2427-103 Дж на испарение 1 л воды. Сушка должна быть в значительной степени закончена перед обжигом, так как выделяющийся водяной пар при определенных условиях может охладиться до достижения точки росы. Конденсат осаждается на черепке и размягчает его, в результате чего изделие деформируется. Кроме того, при высокой температуре в зоне нагревания печи начинается интенсивное испарение воды. Поверхность изделия быстро высыхает, открытые поры сужаются и закрываются, препятствуя прониканию водяного пара наружу. В критических случаях это может привести к разрушению черепка.

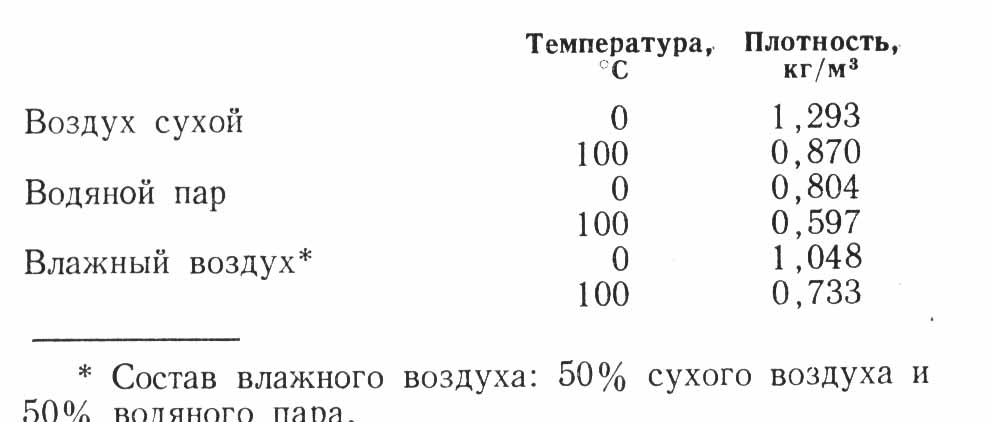

Для сушки изделий тонкой керамики используют преимущественно влажный воздух. При сопоставлении плотностей сухого и влажного воздуха и водяного пара при температурах О и 100°С видно, что сухой воздух тяжелее водяного пара и влажного воздуха.

Влажный воздух благодаря своей меньшей плотности стремится в сушилке вверх. При этом он соприкасается с высушиваемыми изделиями, поглощает и увлекает с собой выделяющийся из них пар.

Д ля

правильного

ведения процесса

сушки необходимо

знать основные

закономерности.

Если сушка

организована

соответствующим

образом, то

возникает

меньше дефектов.

Процесс сушки

осуществляется

с поверхности,

изделие должно

сначала стать

относительно

сухим внутри,

а уже затем его

поверхность

отдаст последнюю

влагу.

ля

правильного

ведения процесса

сушки необходимо

знать основные

закономерности.

Если сушка

организована

соответствующим

образом, то

возникает

меньше дефектов.

Процесс сушки

осуществляется

с поверхности,

изделие должно

сначала стать

относительно

сухим внутри,

а уже затем его

поверхность

отдаст последнюю

влагу.

Вода, находящаяся в порах, достигает поверхности, что вызвано увеличением ее объема при нагревании. Вода в порах, расположенных ближе к поверхности, испаряется и обеспечивает продвижение воды из пор, находящихся в нижних слоях.

После удаления значительной части воды из пор начинается усадка изделия. Так как вода, находящаяся в порах, не только обусловливает усадку, но и в значительной степени влияет на ее величину, она называется также усадочной. С началом усадки изделия поры сужаются, их диаметр уменьшается, в результате увеличивается капиллярный эффект. По мере нагревания изделий к их поверхности поступает уже водяной пар, поглощаемый теплоносителем. Процесс аналогичен всасыванию жидкости, поэтому через поры наружу может выходить и вода, окружающая частицы оболочкой. Между поверхностью и внутренней частью черепка возникает перепад (градиент) влажности, который постепенно снижается.

С повышением температуры начинает испаряться большая часть воды набухания. Она переходит через поверхность частиц в их водную оболочку, проникает в поры и достигает поверхности испарения. К этому времени внутри материала воды больше нет, остается только водяной пар, который диффундирует через черепок наружу.

Сушку обусловливают многие факторы. Дефекты массы и нарушения технологии ее приготовления проявляются в процессе сушки и ухудшают качество полуфабриката. Особое значение имеет влажность изделия до сушки. Массы с высоким влагосодержанием требуют длительной сушки. Необходимо устанавливать по возможности равномерную скорость сушки. Если при быстрой сушке водяной пар не может испариться полностью, то в черепке появляются напряжения. В результате возможна деформация или даже полное разрушение черепка.

Сушку можно проводить различными способами. Задача заключается в выборе технически наиболее приемлемого и экономически наиболее эффективного способа.

Непосредственный теплообмен нагретого воздуха с высушиваемой продукцией происходит при конвективной сушке. Теплоноситель при этом отдает накопленное тепло изделиям, поглощает выделяющийся водяной пар и выводит его из сушилки. Процессы теплопередачи и поглощения пара сопровождаются охлаждением поверхностей испарения. Поэтому горячий теплоноситель надо подводить непрерывно, иначе из-за снижения температуры произойдет конденсация пара.

Другие способы — это контактная и радиационная сушка, которые мало используются для тонкой керамики.

Для осуществления сушки имеет существенное значение система подачи теплоносителя к изделиям. По этому признаку различают сушку:

стационарную — изделия не перемещаются, теплоноситель воздействует на них неравномерно;

прямоточную — изделия и теплоноситель перемещаются в сушилке в одном направлении;

противоточную — изделия и теплоноситель перемещаются в сушилке в противоположных направлениях;

перекрестную — изделия передвигаются вдоль сушилки, а теплоноситель поперек;

перекрестно-противоточную — изделия перемещаются вдоль сушилки, теплоноситель многократно обновляется и движется поперек сушилки; в конце сушилки навстречу изделиям нагнетается горячий воздух.

Самые современные сушилки работают по принципу перекрестно-циркуляционно-многоступенчатых. Теплоноситель циклически многократно нагревается и насыщается влажным воздухом, чем достигаются превосходные результаты. Несмотря на относительно высокую скорость сушки, изделия имеют мало • дефектов.

Карусельная сушилка. Состоит из вращаемого вручную карусельного стола с отверстиями, через которые снизу по распределительной системе нагнетается воздух. Высушиваемые изделия, обычно кружки, опрокидывают над отверстиями карусельного стола. Сушка проводится до кожетвердого состояния. Затем полуфабрикат оправляют, приставляют ручки и переставляют в сушилку для окончательной сушки. Сушилку обогревают паровыми калориферами.

К амерная

сушилка (рис.

19). Состоит из

одной или нескольких

отдельных

камер. Сушка

происходит

на основе конвекции.

Источником

тепла может

быть пар, горячий

воздух или

отходящие от

печей газы.

Тепло подводится

к сушилкам

через ребристые

трубы.

амерная

сушилка (рис.

19). Состоит из

одной или нескольких

отдельных

камер. Сушка

происходит

на основе конвекции.

Источником

тепла может

быть пар, горячий

воздух или

отходящие от

печей газы.

Тепло подводится

к сушилкам

через ребристые

трубы.

Сушилку загружают вручную. Изделия устанавливают на полки или на этажерочные вагонетки. В камерных сушилках осуществляется одностадийная сушка. Изделия во время сушки неподвижны, а теплоноситель омывает их. Для организации равномерной сушки вентиляторами обеспечивают циркуляцию теплоносителя. Насыщенный водяным паром воздух удаляют из верхней части сушилки вытяжными вентиляторами. В камерных сушилках очень трудно достичь равномерного распределения потоков воздуха.

Основные недостатки сушилок — периодичность действия, большие потери тепла при загрузке и разгрузке, относительно длительное время сушки. Время сушки и тепловые потери можно сократить, используя секционные камерные сушилки.

Туннельная сушилка. Сушилка отличается от камерной: тем, что в ней перемещаются изделия и теплоноситель. Изделия вручную укладывают на транспортирующую ленту или устанавливают на вагонетки. Туннельные сушилки работают непрерывно. Передвижение изделий механизировано, используются такие же источники тепла, как в камерных сушилках. Сушилка состоит из обшитого теплоизоляционными плитами каркаса, на торцовых стенках которого находятся загрузочное и разгрузочное окна. Источники тепла такие же, как для всех остальных сушилок. Регулирующие устройства поддерживают заданные температуру, состав влажного воздуха и скорость сушки. Формы с изделиями через загрузочное окно помещают на люльки сушилки. Загрузка иногда механизирована, за исключением участков литья

Сушилки на поточных линиях оснащены пневматическими переставителями. Современное направление развития сушильной техники — это создание скоростных сушилок, отличающихся исключительно коротким сроком сушки.

Причину дефектов, появляющихся в процессе сушки, часто трудно установить, так как это может быть не только нарушение режима, но и отклонения от технологических параметров на предыдущих этапах производства. Такие дефекты, как деформация изделий, трещины, разрушение полуфабриката, проявляются только после сушки, и не всегда удается однозначно выявить причину того или иного дефекта. Существенное влияние на результат сушки оказывает состав массы. Высокое содержание глинистых составляющих и, как следствие, большое количество воды набухания при неправильно выбранном режиме сушки изделия обусловливают появление дефектов. Во время сушки в черепке образуются большие перепады влажности, из-за чего происходит деформация полуфабриката.

Причина деформации может быть заложена в технологии формования. Большая разница между частотами вращения шпинделя и ролика так же, как и сильное давление ролика, разрыхляет черепок, который из-за этого разрушается при нагревании во время сушки.

Интенсивная сушка, не учитывающая возможности перемещения влаги в полуфабрикате, также приводит к дефектам, потому что быстрый отбор влаги приводит к напряжениям в полуфабрикате. Сначала происходит деформация и появляются трещины, затем изделие разрушается..

Основное правило эксплуатации всех сушилок — соблюдение чистоты. Обязательно надо удалять пыль. Если на высушенном изделии вследствие конденсации появляются пятна ржавчины, то сушилку необходимо почистить. Металлические детали, с которых осыпается ржавчина, покрывают антикоррозийной краской.

Утильный обжиг. Назначение первого обжига — прежде всего упрочнить полуфабрикат. Относительно тонкий черепок необожженных изделий при глазуровании размокает и не выдерживает механического воздействия. Кроме того, в процессе первого обжига должно произойти очищение черепка, т. е. выгорание органических примесей, разложение выделяющих газ веществ. (Этого же можно достичь в зоне подогрева печей политого обжига.) Во время первого обжига в массе происходят следующие процессы:

испаряется не удалившаяся при сушке остаточная вода затворения и гигроскопическая влага (1—870);

в области температур 500—600 °С выделяется кристаллическая вода каолинита, масса обжигается «намертво» (необратимо), после чего ее нельзя больше пластифицировать водой; при более высоких температурах начинается спекание массы, прокаленный черепок приобретает прочность, которая зависит от температуры и длительности ее воздействия;

при температуре от 900 до 1000 °С расщепляются газообразные составляющие

Для политого обжига фарфора в туннельных печах, продолжительность процесса в которых в отличие от камерных печей поддерживается постоянной, особенно важно правильно проводить первый обжиг. Чтобы обеспечить дальнейшее превращение метакаолинита, возникшего при обезвоживании каолинита, для фарфоровых масс необходимо поддерживать высокую температуру первого обжига (950—1050°С). Этим предотвращаются такие дефекты политого обжига, как прыщ и пузырь.

Однако с усовершенствованием конструкции туннельных печей для политого обжига фарфора развивается противоположное, более экономичное направление в технологии обжига: с целью снижения расхода топлива первый обжиг проводят при низкой температуре (700—850°С), а очистку и дегазацию черепка обеспечивают во время политого обжига. Естественно, механическая прочность полуфабриката снижается, впрочем для глазурования она остается достаточной. Преимуществом более низкой температуры первого обжига является также быстрое охлаждение изделий, благодаря чему можно значительно повысить производительность печей.

При современном уровне развития техники первый обжиг можно проводить в щелевых печах, в которых чашки и установленные поодиночке тарелки обжигают за 30—60 мин, стопки тарелок по 10 шт. и более —за 6 ч. Предпосылкой скоростного первого обжига является хорошая сушка. Содержание остаточной влаги в полуфабрикате не должно превышать 2%. С повышением влажности массы сильно снижается прочность необожженного черепка. На это необходимо обращать особое внимание при транспортировании полуфабриката например установленных в стопки тарелок.

Особенно тщательно надо проводить охлаждение, так как большая часть трещин во время первого обжига образуется при охлаждении. Рекомендуется замедление процесса охлаждения в области температуры превращения кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг.

На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении.

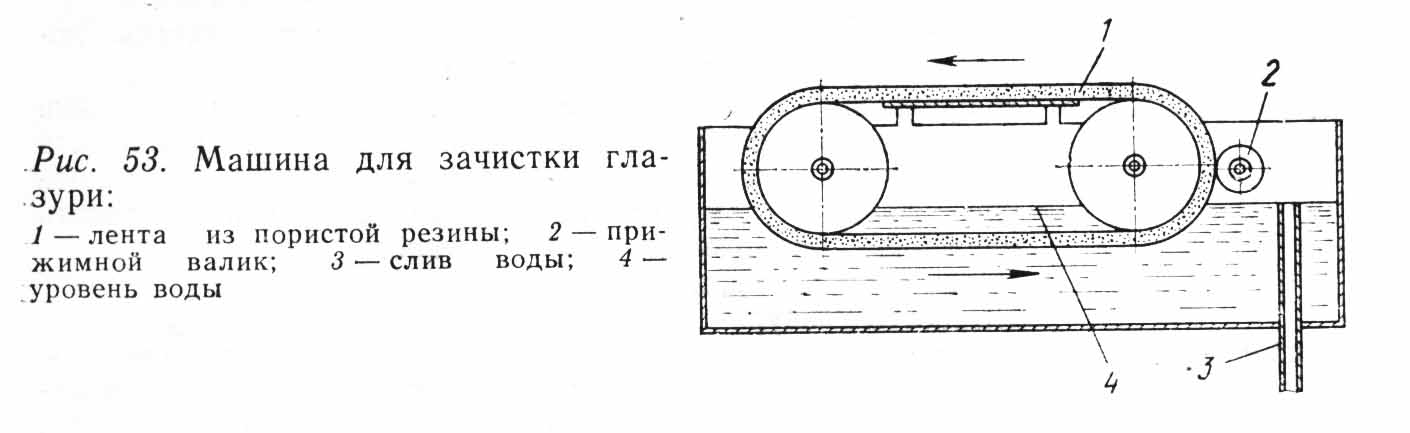

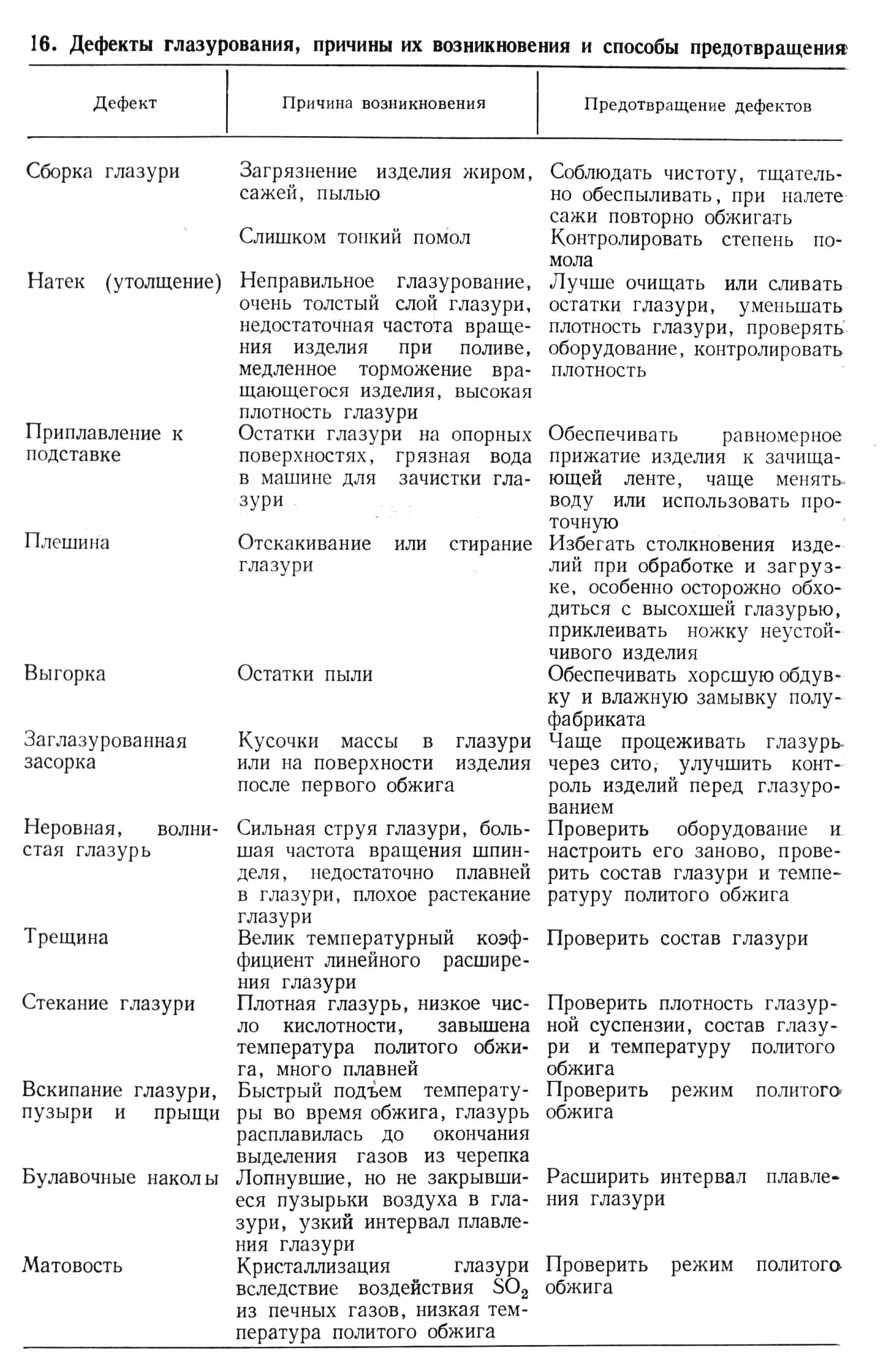

Глазурование

5.4.5 Политой обжиг

Фарфоровый полуфабрикат приобретает нужные свойства — механическую прочность, газо- и водонепроницаемость, термическую устойчивость только после политого обжига при высокой температуре. Поэтому политой обжиг является завершающей и ответственнейшей операцией в технологии изготовления фарфора. Он называется политым потому, что ему подвергаются изделия, политые глазурью. Иногда политой обжиг именуется также вторым или окончательным обжигам, так как он следует за первым обжигом.

Политой обжиг фарфоровых изделий производится в нижней (политой) камере горна или соответствующих туннельных и Щелевых печах. Его осуществляют при определенных температурных и газовых режимах, точное соблюдение которых зависит от регулировочной способности печи. При обжиге фарфора большое значение имеет процесс нагревания полуфабриката от температуры 1050 до 1080°С. В этот период нужно обеспечить избыток воздуха и полное сгорание топлива без образования сажи. С одной стороны, это необходимо для дегазации черепка, особенно если он недостаточно прокален в первом обжиге, с другой, — для предотвращения оседания частиц сажи, которые очень плохо выгорают вторично. Опыт показывает, что неправильное нагревание способствует образованию пятен и наколов на поверхности глазури. Поэтому рекомендуется делать окислительную выдержку 30— 60 мин при температуре 1050—1080 °С до перехода к восстановительному периоду. В отличие от фаянса и витриес-чайна для обжига фарфора необходим восстановительный период, который оказывает решающее влияние на качество полуфабриката и во время которого могут образоваться многие огневые дефекты.

Почти во всех сырьевых материалах в качестве примесей содержатся Fe2O3 и сульфаты. Так, в фарфоровой массе содержится около 0,5% Fe2O3 , который при температуре 1300°С отщепляет кислород:

3Fe2O3 = 2Fe3O4 + 0,5O2, или 2Fe2O3 = 4FeO + O2.

При температуре выше 1300°С черепок в значительной степени уплотнен, глазурь расплавлена, поэтому кислород не может выделиться и содействует образованию пузырей. Следовательно, дегазация должна быть смещена в область таких температур, при которых черепок еще пористый и кислород может улетучиваться. Для этого необходимы восстановительные газы (СО или Н2). Горение должно осуществляться при недостатке воздуха. Процесс восстановления должен произойти до плотного спекания черепка и растекания глазури. Восстановление Fe2O3 происходит согласно уравнению:

Fe2O3 + СО = 2FеО + CO2.

В период восстановления, пока черепок еще пористый, СО или H2 отнимает у Fe2O3 кислород, который в противном случае позднее отщепляется сам и становится причиной образования прыщей и пузырей. Во время этого этапа обжига в дымовых газах должно содержаться от 2 до 5 % СО и H2. Для надежности восстановительную среду поддерживают немного дольше, чем нужно теоретически; таким образом, обжиг проводят при недостатке воздуха в области температур от 1050 до 1300 °С.

Необходимость, восстановления Fe2O3 обусловлена также следующими причинами.

Разложение Fe2O3 на FeО и О2 может осуществляться без восстановительной среды при температурах выше 1300 °С, однако оно происходит не полностью. Fe2O3 окрашивает невосстановленный черепок в желтоватый цвет. Чтобы получить белую окраску, весь имеющийся Fe2O3 надо перевести в FeО. Последний, соединяясь с SiO2, образует силикат железа, имеющий зеленовато-голубой оттенок, который почти незаметен и не снижает качества изделия.

Образующийся при восстановлении FeO значительно улучшает условия спекания черепка и ускоряет его уплотнение. Аналогичное явление происходит с CaSO4 В присутствии СО или Н2 он разлагается быстрее, чем в окислительной среде, с отщеплением SO3.

Восстановления не требуется для керамических масс, спекающихся при более низких температурах (1300 °С), при которых выделения газов не происходит, так же как и для масс, не достигающих плотного спекания, из которых газы могут выделиться в любое время.

В последний период политого обжига черепок должен созреть, благодаря чему фарфор приобретает высокую прочность, становится просвечивающим и плотным. Глазурь равномерно растекается и создает красивую блестящую поверхность фарфора.

Качество политого обжига зависит от максимальной температуры обжига, длительности выдержки и состава газовой среды. Состав дымовых газов в этот период обжига должен быть близким к нейтральному. Избыток воздуха может привести к повторному окислению Fe0, а восстановительная среда ухудшает экономические показатели обжига, белизну и качество поверхности фарфора.

В последний период обжига подъем температуры замедляется, расход топлива увеличивается. Окончательная температура обжига, °С,1340—1380 (в щелевых печах до 1430)

Максимальная температура обжига зависит от состава массы и равномерности распределения температур по сечению садки изделий.

Политой обжиг фарфора проходит четыре периода: 1) нагревание и дегазация до температуры 1050—1080 °С в окислительной среде;

2) восстановление в области температур (1050—1080) — 1300 0С;

3) максимальная выдержка в нейтральной среде до температуры 1340—1380°С;

4) охлаждение от максимальной до комнатной температуры.

Продолжительность обжига фарфоровых изделий в туннельных печах составляет 27—35 ч, фаянсовой посуды — 18— 27 ч.

Для большинства видов изделий продолжительность нагревания и охлаждения теоретически можно значительно сократить, однако огнеприпас, которым мы распологаем при современном уровне знаний, не позволяет этого сделать.

В щелевых печах, в которых огнеприпас практически не используется, обжиг посуды сокращен до 2 – 5 ч.

В технике обжига наряду с режимами имеет значение организация производства. Расход топлива и капитальные затраты на сооружение печей должны быть по возможности низкими, срок службы и надежность в работе высокими. Раньше самыми целесообразными были камерные печи (горны) с многодневным режимом обжига, которые не соответствуют современному уровню развития теплотехники.

Современные типы печей — непрерывнодействующие туннельные и камерные периодического действия с выкатным подом. Разновидностью туннельных печей являются щелевые, разновидностью камерных печей с выкатным подом — колпаковые.

Туннельные печи. Недостаточно широкое распространение туннельных печей в керамической промышленности в предшествующий период объясняется их особенностями. Туннельные печи не отличаются такой гибкостью изменения режима обжига, как например горны. Это значит, что для туннельной печи нужен приблизительно одинаковый ассортимент и достаточно большое количество изделий, подаваемых на загрузку постоянно. Поэтому туннельные печи стали применять только с развитием концентрации производства на больших предприятиях. Годовая производительность средней туннельной печи длиной 85 м, высотой и шириной садки по 1 м 1500— 1800 т.

Туннельную печь делят на три зоны: подогрева — от входа в печь до первых горелок; обжига — средняя часть, в которой находятся горелки; охлаждения — от конца зоны обжига до выхода из печи.

В первой зоне изделия нагреваются поступающими из зоны обжига продуктами горения, которые перемещаются навстречу движению печной вагонетки. Продукты горения отсасываются из туннеля через расположенные в боковых стенках каналы и выводятся к дымовой трубе или вытяжному вентилятору. В оснащенной горелками (до 90 шт.) зоне обжига изделия нагреваются до температуры спекания.

В зоне охлаждения вагонетка и садка должны отдать тепло, что осуществляется с помощью рекуператоров, представляющих собой систему труб или каналов, через которые продувается воздух. Полученный таким образом нагретый воздух передается для других технологических процессов, например для сушки, или возвращается в туннельную печь (вдувание нагретого воздуха в зону подогрева, нагревание воздуха, подаваемого для горения в зону обжига). При выходе из печи садка должна быть охлаждена до температуры 100—150 °С.

Во всех трех зонах туннельной печи требуется равномерное распределение температур и газовой среды по всему сечению. Новейшие туннельные печи для этой цели оснащены системами циркуляции, нагнетания и вытяжки.

В настоящее время для улучшения равномерности распределения температур во всех зонах печей как при нагревании, так и при охлаждении применяется принцип поперечной циркуляции теплоносителя. При этом используется преимущественно естественный термический напор (нагретые газы легче, они сами поднимаются). Однако эффективность циркуляции зависит от наличия продольных разрывов в садке.

Благодаря многочисленным техническим усовершенствованиям (вентиляторы, трубопроводы, горелки, шиберы, контрольно-измерительные и регулирующие приборы) туннельная печь стала сложным агрегатом, для правильного обслуживания которого необходимы рабочие высокой квалификации.

Контроль обжига осуществляется с помощью обширной измерительной системы.

Канал обжига должен быть хорошо закрыт от влияния внешней среды. Снизу это обеспечивается плотным смыканием платформ вагонеток (в поперечном направлении), а у стен (в продольном направлении) специальными устройствами — лабиринтами, песочным уплотнением. В начале печи для уплотнения раньше часто устанавливали жалюзи. Теперь их заменили воздушными завесами.

Печные вагонетки перемещаются по рельсам. Вагонетка состоит из огнеупорной платформы, металлического основания и ходовой части. На платформе обычно устанавливают канализированный под, который воспринимает садку и выполняет важнейшую технологическую функцию, обусловливая аэрогидродинамические параметры обжига. В связи с тем что механическая прочность платформы невелика, основание ее должно быть жестким, чтобы оградить огнеупорный материал от повреждений.

Различают две основные системы туннельных печей — открытого пламени и муфельные. Так как для обжига все в большей степени применяется чистый природный газ, в промышленности преобладают печи открытого пламени. Муфельные печи устарели. Для исключения влияния дымовых газов на качество полуфабриката все чаще используют электрические туннельные печи.

Туннельные печи открытого пламени можно применять там, где используют чистое топливо, или где изделия при соприкосновении с дымовыми газами не портятся. Для некоторых изделий такой контакт даже необходим, например при обжиге

фарфора, когда необходимы химические реакции между продуктами горения и изделиями.

В печах открытого пламени горячие дымовые газы поступают прямо в туннель. Они омывают обжигаемые изделия и должны при этом равномерно распределиться по сечению садки, обеспечив непрерывное нагревание. Следует избегать непосредственного соприкосновения изделий с пламенем, чтобы предотвратить их пережог. Поэтому горение происходит в топках или в разрывах садки (импульсные или высокоскоростные горелки), откуда продукты горения поступают к обжигаемым изделиям. Благодаря такой прямой теплопередаче печь открытого пламени достаточно экономична, отличается высокой производительностью. В промышленности тонкой керамики наиболее распространены печи с сечением канала 1—1,2 м3. В печах, имеющих более крупное сечение, труднее обеспечить необходимый аэрогидродинамический режим обжига. При большой высоте садки очень сильно возрастают нагрузки на огпеприпас, в результате чего существенно увеличиваются расходы на обжиг.

Электрические туннельные печи обеспечивают абсолютно чистую газовую среду, поэтому их применяют преимущественно для обжига декорированных изделий. В качестве нагревателей используют канталовые (Кантал — сплав для электронагревательных элементов — сталь, содержащая Fe, Сг. А1, Со, с максимальной температурой использования 1150— 1375 °С, разработан в Швеции) стержни. Электронагреватели обеспечивают температуру обжига до 1200 °С. Благодаря использованию системы рециркуляции, отводу горячего воздуха из зоны обжига в зону подогрева, где тепло передастся изделиям, достигается низкий удельный расход энергии (0,06— 0,1 кВт/кг), отнесенный к загружаемой продукции, включая вспомогательные материалы,

Широкому распространению электрических туннельных печей препятствует в настоящее время повышенный спрос на электроэнергию. Однако по мере истощения мировых запасов органического топлива и совершенствования атомных электростанций значение электрических печей возрастает.

Но туннельные печи имеют некоторые недостатки. С одной стороны, из-за высокой производительности печи все производство (неуправляемо) сосредоточивается в процессе обжига, с другой стороны, загрузка изделий в печь — процесс трудоемкий, необходим дорогой огнеприпас, возникают большие расходы на загрузку и выгрузку печей. Трудно оптимизировать процесс обжига из-за инертности крупногабаритной туннельной печи и длительного обжига, составляющего для фарфора (политой обжиг) 25—35 ч.

В туннельных печах обжигаемые изделия в конце зоны подогрева достигают температуры 400—800 °С, а затем попадают на первый участок зоны обжига), образуемый первой группой горелок, настроенных на сильное окисление. Эта группа горелок обеспечивает нагревание изделий до температуры 1050—1080 °С, после чего изделия поступают на второй участок зоны обжига, где горелки работают при недостатке воздуха. Здесь в фарфоровой массе происходит восстановление Fe2О3.

В связи с тем что

продукты горения

в туннельной

печи перемещаются

навстречу

изделиям, т. е.

к входной двери,

восстановительные

газы попадают

на первый

окислительный

участок зоны

обжига. Для

сохранения

окислительной

среды на первом

участке восстановительные

составляющие

продуктов

горения на

границе между

двумя участками

дожигаются

благодаря

вдуванию воздуха

через воздушную

завесу.

связи с тем что

продукты горения

в туннельной

печи перемещаются

навстречу

изделиям, т. е.

к входной двери,

восстановительные

газы попадают

на первый

окислительный

участок зоны

обжига. Для

сохранения

окислительной

среды на первом

участке восстановительные

составляющие

продуктов

горения на

границе между

двумя участками

дожигаются

благодаря

вдуванию воздуха

через воздушную

завесу.

Важно, чтобы на втором участке зоны обжига в канал печи не подсасывался побочный воздух, который может нарушить восстановительную среду. Поэтому печи для политого обжига на участках, начиная с перехода к восстановительной фазе, работают с избыточным давлением. Это необходимо, так как уплотнение печного пространства никогда не бывает полным.

Следовательно, при обжиге наряду с температурой и газовой средой большое внимание следует уделять давлению в объеме печи.

На последнем участке зоны обжига происходит созревание фарфора. Здесь также нежелательно проникание побочного воздуха, так как необходима стабильная, равномерная газовая среда, приближающаяся к нейтральной.

Процесс охлаждения в туннельных печах в значительной степени определяется устойчивостью огнеприпаса к сменам температур. Тонкостенные фарфоровые изделия можно охладить за несколько минут. Однако такой процесс сопровождается быстрым выходом из строя дорогостоящего огнеприпаса. Для повышения качества изделий важно, чтобы охлаждение проходило в газовой среде, не содержащей продуктов горения. Зона обжига находится под давлением, поэтому продукты горения стремятся в зону охлаждения. Чтобы препятствовать этому, в конце печи вдувают воздух для получения противодавления в зоне охлаждения. Кроме того, для предотвращения перемещения дымовых газов в начале зоны охлаждения размещают отсасывающие отверстия.

Режим работы печей политого обжига обусловливается теплопроизводительностью групп или отдельных горелок, газовой средой, аэрогидродинамическим режимом в объеме печи, количеством вдуваемого воздуха, эффективностью рекуператоров в зоне охлаждения. Эти величины постоянно контролируют и поддерживаютавтоматически на заданном уровне, за исключением пропускной способности рекуператоров. Процесс спекания — самый энергоемкий в керамической промышленности, поэтому особо важное значение имеет рациональное использование энергии. Для экономии энергии необходимо:

оптимально загружать объем печи, соблюдать установленные плотность садки и длительность процесса;

максимально использовать тепло продуктов горения в зоне подогрева за счет поперечной циркуляции,

снижать поглощение тепла плитами вагонеток за счет футеровки вагонеток легковесными огнеупорными материалами;

подогревать воздух, подаваемый для горения, с помощью рекуператоров оптимальной конструкции, действующих в зоне охлаждения (температура воздуха до 600 ° С);

использовать в сушилках воздух, отбираемый из зоны охлаждения печей;

избегать потерь от боя при транспортировании полуфабриката и огне-припаса;

снижать массу огнеприпаса.

Распределение температур в туннельной печи в значительной степени зависит от аэрогидродинамического режима в канале, который в свою очередь обусловлен плотностью садки. Изделия, которые не омываются продуктами горения, нагреваются недостаточно. Для отсасывания продуктов горения

в плотно загруженной туннельной печи необходимо большое разрежение в зоне подогрева, что способствует подсасыванию побочного воздуха и снижению тем самым коэффициента полезного действия.

Садка вагонетки образуется столбами капселей с плоскими изделиями или загруженными продукцией этажерками. Перемещающиеся вдоль и частично поперек печи продукты горения должны насколько возможно равномерно омывать изделия. Для этого необходимо, чтобы столбы капселей стояли не плотно, а с зазорами. Потеря производительности может быть компенсирована повышением скорости перемещения вагонеток.

К элементам садки относятся также опорные стойки, образующие канализированный под вагонетки, через который продукты горения подводятся к нижней части садки. Излишня плотная садка вынуждает поддерживать большое разрежение в начале печи, что повышает опасность появления таких дефектов, как задувка, засорка. Кроме того, с увеличением плотности садки повышается опасность недожога середины ее нижней части и пережога внешней части.

Следует учесть, что при пережоге изделий, находящихся вблизи горелок, повреждается огнеприпас, особенно кордиеритовый капсель.

Большое значение для режима обжига имеет соблюдение свободных проходов для потоков тепла в канализированном поду и в разрывах садки.

Необходимо также следить за устойчивостью столбов капселей и этажерок, иначе в печи может произойти завал и повреждение вагонеток. Это случается чаще всего из-за обвала садки, которая заклинивается между вагонеткой и стенкой печи. В таких случаях приходится останавливать печь. Работы по ликвидации аварии проводятся в тяжелых условиях. При загрузке изделий в капседь и на вагонетку необходимо придерживаться разработанных схем садки. Фарфоровые чашки и кружки легко деформируются в процессе обжига, поэтому их склеивают попарно или устанавливают на бомзы. При склеивании двух кружек их края смазывают специальным составом и соединяют отверстиями, препятствуя таким образом искривлению. Кружки с фигурным краем обжигают на бомзах, представляющих собой своеобразный огнеприпас, который, будучи отформованным из той же массы, что и кружка, в процессе обжига претерпевает одинаковую с ней усадку, тем самым, предотвращая деформацию.

Особого внимания требует установка для обжига фигурной керамики. В зависимости от вида изделий иногда приходится использовать специальный огнеприпас. Изделия с широко расставленными деталями надо установить так, чтобы эти детали при обжиге не отвалились. При загрузке вагонеток следует неукоснительно соблюдать профиль садки.

Назначение огнеприпаса — обеспечить рациональную загрузку печей и защитить изделия от нежелательного воздействия дымовых газов.

В зависимости от назначения и формы различают следующие виды огнеприпаса:

капсель для круглой плоской посуды из карбидкремний- или кордиеритсодержащего материала; плиты для этажерок на основе тех же материалов;

стойки для этажерок и канализированного пода из карбид-кремний-, муллит- или кордиеритсодержащего материала;

подставки для тарелок и приспособления для установки глазурованной плоской посуды в стопки во время политого обжига или обжига декорированных изделий;

опорные плиты и бомзы, подпорки для установки обжигаемых изделий в наклонном положении;

опоры для выступающих деталей при обжиге скульптуры. Огнеприпас испытывает высокие механические и термические нагрузки, поэтому он должен иметь высокую прочность в холодном и нагретом состоянии, термостойкость, стабильность размеров в ходе длительной эксплуатации, химическую устойчивость при температурах эксплуатации, умеренную себестоимость.

5.4.6 Декорирование фарфоровых изделий.

Назначение декора — повысить эффект, производимый цветом материала и его формой, так как материал, форма и декор при правильном сочетании определяют эстетические свойства изделий.

Для изделий с белым черепком или покрытых белой глухой глазурью белизна имеет первостепенное значение. Декорирование таких изделий способствует большему проявлению ценных свойств материала, из которого они изготовлены. Это в равной мере относится и к изделиям с окрашенным черепком, так как окраска сама по себе является декором. Декор не должен подавлять окраску материалом изделий. Правильно подобранный декор выгодно оттеняет белый цвет, который становится светлее и ярче всех тонов.

Эффект декорирования обусловлен прежде всего умелым сочетанием декора и формы изделия. Плохо продуманную форму изделия не спасет никакой декор. Нельзя также считать, что хорошая форма может обойтись без декора. Декор выполняет свою роль тем лучше, чем больше он соответствует форме изделия. Из этого, однако, не следует, что он не имеет самостоятельного значения. Напротив, характерная форма требует и характерного декора.

Соотношение живописных разделок, %: деколь — 60; аэрограф—10; отводка (ленты) — 15; штамп, печать — 5; ручная роспись — 10. Различают рельефное и гладкое декорирование изделий.

Одним из способов декорирования изделий является покрытие их цветными глазурями. Особый интерес представляет декорирование кракле — получение глазурного покрова в виде сетки разного цвета и размера. Этот способ декорирования основан на значительном различии коэффициентов термического расширения (КТР) глазури и черепка изделий.

На отечественных предприятиях все в больших объемах применяется под-глазурное декорирование (роспись) фарфоровых изделий. Около 60% всех фаянсовых изделий декорируется подглазурными красками. Подглазурное декорирование исключает специальный обжиг изделий и способствует лучшему закреплению декора.

Декорирование изделий, обжигаемых скоростными способами, имеет свои особенности. Толщина слоя краски не должна превышать 40 мкм, в противном случае она не сможет хорошо закрепиться на глазурном покрове (взаимная диффузия краски в глазурь, и наоборот).

Декорирование изделий является наименее механизированным процессом по сравнению с другими процессами производства фарфора и фаянса. На декориро-вании занято до 30% рабочих основного производства, а объем работ, выполняемых вручную, составляет 70—75%. Такое положение объясняется сложностью процессов декорирования — многоцветностью рисунка, трудностью нанесения декора на поверхность изделий, имеющих различную кривизну, частой заменой декора, а также отсутствием механизированных средств нанесения декора.

Рельефный декор. Выпуклые украшения поверхности. Эти способы рельефного декора изделий включают: отливку изделий в гипсовых формах с рельефным рисунком на их поверхности, нанесение декора путем лепки на поверхность изделий, находящихся в кожетвердом (подвяленном) состоянии. После сушки изделия глазуруют и обжигают. Этот вид декорирования, особенно изделий из тонкокаменных масс и майоликовых, широко распространен в США и Франции, где имеется несколько патентов получения рельефного декора по цвету как соответствующего фону окраски изделия, так и отличного от него.

Нанесение заглубленного декора. Способы заглубленного декорирования включают получение изображения гравировкой проволочной петлей, процарапыванием поверхности подвяленного изделия или вдавливанием изображения (инкрустация). Вырезанные линии рисунка заполняют цветным ангобом или красками шпиндельного типа, изделие сушат и покрывают прозрачной глазурью. Иногда рисунок (сграффито) процарапывают сквозь слой нанесенной (сырой) глазури до обнажения цвета черепка или подглазурного ангоба, зачищают края линий и обжигают

Декорирование деколью. Деколь особенно пригодна для декорирования хозяйственной посуды, так как способ этот очень производителен, а качество отделки высокое.

Деколь изготовляют методом офсетной (плоской) или трафаретной печати.

На керамических предприятиях отпечатанные листы деколи разрезают на отдельные рисунки, так называемые лепки. Лепки окунают по возможности в мягкую воду (1—2 мин). Подложка и пленка с рисунком отделяются друг от друга, благодаря чему становится возможным перенос рисунка. Промежуточный слой облегчает этот процесс.

Изготовление деколи проходит в основном семь рабочих стадий: оригинал — репрофотография — ретушь — контактное изготовление — монтаж — изготовление печатных форм (копии) — печать.

Первые пять стадий одинаковы для офсетной и трафаретной печати, различны только некоторые детали.

Оригиналом может быть акварель, диапозитив, чистовой рисунок и т. д.