Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Основы взаимозаменяемости

Реферат: Основы взаимозаменяемости

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РФ

КОСТРОМСКАЯ ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

ФАКУЛЬТЕТ МЕХАНИЗАЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ:

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ

Работу выполнил:

Студент заочного факультета

специальности «Э и УТС» 3 курса 1 группы, шифр 99807

Езерский П.О.

Работу принял: Угланов В.И.

Кострома, 2002

А Н Н О Т А Ц И Я

Курсовая работа студента факультета «Э и УТС» Езерского П.О. по дисциплине «Основы взаимозаменяемости»

Пояснительная записка состоит из 22 страниц машинописного текста,

18 таблиц, 18 рисунков, 4 источника литературы

Костромская государственная

сельскохозяйственная академия, 2002

С О Д Е Р Ж А Н И Е

| Стр. | ||

| 1. | Задание 1. Определение элементов гладкого цилиндрического соединения …………………………………………………………….. | 4 |

| 2. | Задание 2. Определение элементов соединений, подвергаемых селективной сборке …………………………………………………… | 8 |

| 3. | Задание 3. Выбор полей допусков для деталей, сопрягаемых с подшипниками качения ……………………………………………….. | 11 |

| 4. | Задание 4. Допуски и посадки шпоночых соединений ……………… | 14 |

| 5. | Задание 5. Допуски и посадки шлицевых соединений ……………… | 17 |

| 6. | Задание 6. Расчет допусков размеров, входящих в размерную цепь методом полной взаимозаменяемости ……………………………… | 19 |

| 7. | Список литературы …………………………………………………… | 22 |

1. ЗАДАНИЕ 1. ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ ГЛАДКОГО ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯ

Цель задания:

Изучить основную терминологию курса и научиться правильно определять параметры посадок.

Задача 1. По значению номинального размера и предельных отклонений вала и отверстия определить поля допусков, тип и параметры посадки, привести пример обозначения предельных размеров деталей соединения на чертеже. Выбрать средства измерения и рассчитать размеры предельных рабочих калибров. Определить способ финишной обработки деталей соединения и назначить необходимую шероховатость поверхности.

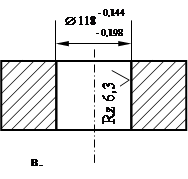

-0,144 -0,139

Исходные данные: отверстие – Ø 118 вал – Ø 118

-0,198 -0,104

1.1.Определяем предельные размеры отверстия и вала (мм):

Dmax = D + ES; Dmax = 118,0 + (-0,144) = 117,856 мм.

Dmin = D + EI; Dmin = 118,0 + (-0,198) = 117,802 мм.

dmax = d + es; dmax = 118,0 + 0,139 = 118,139 мм.

dmin = d + ei; dmin = 118,0 + 0,104 = 118,104 мм.

1.2. Определяем допуски отверстия и вала (мм):

TD = Dmax – Dmin; TD = 117,856 – 117,802 = 0,054 мм.

Td = dmax – dmin; Td = 118,139 – 118,104 = 0,035 мм.

1.3. Определяем предельные зазоры или натяги (мм):

S max = Dmax – dmin; Smax = 117,856 – 118,104 = -0,248мм.

N max = dmax – Dmin; Nmax = 118,139 – 117,802 = 0,337мм.

1.4. Определяем допуск посадки (мм):

TNS = TD + Td; TNS = 0,054 + 0,035 = 0,089мм.

1.5. Обоснуем систему, в которой выполнена посадка:

Посадка выполнена в комбинированной системе (комб., ck), т.к. EI ≠ 0 и es ≠ 0.

1.6. Определяем поле допуска отверстия и вала (квалитет и основное отклонение) по ГОСТ 25346-82 или по приложению табл. 1, 3, 4 [2, с.42]:

Отверстие – U8, вал – t7

1.7. Построим схему полей допусков сопрягаемых деталей:

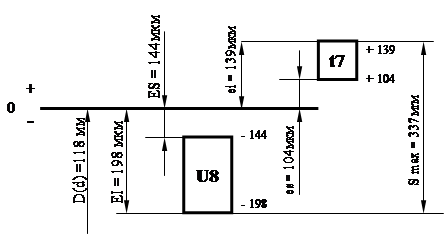

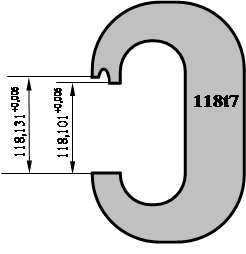

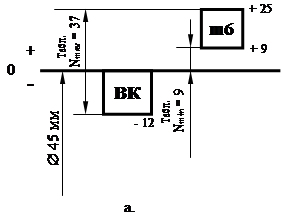

Рис. 1.1. Схема полей допусков соединения Æ 118 U8 / t7

1.8. Рассчитаем предельные размеры рабочих калибров.

Таблица 1.1.

Формулы для определения предельных размеров калибров

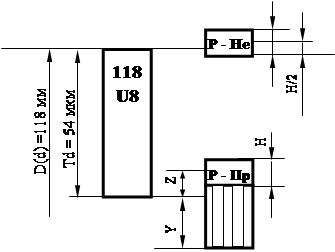

Предельные размеры калибра-пробки рассчитываем на основе предельных размеров отверстия (табл.1.2.), полученные данные сводим в табл.1.3.

Таблица 1.2.

Отверстие |

мкм |

TD = 54 |

EI = - 198 |

ES = -71 |

|

118 U8 |

мм |

Dmin = 117,802 |

Dmax = 117,856 |

Таблица 1.3.

Формулы для определения предельных размеров калибра - пробки |

Z = 8,0 |

Y = 6,0 | H = 4,0 | |

| Предельные размеры, мм | ||||

| Проходная сторона |

Р-ПPmax = Dmin + Z + H/2 Р-ПPmin = Dmin + Z – H/2 Р-ПPизн = Dmin - Y |

Р-ПРmax = 117,802 + 0,008 + 0,006 / 2 =117,813 Р-ПРmin = 117,802 + 0,008 – 0,006 / 2 = 117,807 Р-ПРизн = 117,802 – 0,006 = 117,796 |

||

|

Исполнительный размер – 117,813-0,006 |

||||

| Непроходная сторона |

Р-НЕmax = Dmax + H/2 Р-НЕmin = Dmax – H/2 |

Р-НЕmax = 117,856 + 0,006 / 2 = 117,859 Р-НЕmin = 117,856 - 0,006 / 2 = 117,853 |

||

|

Исполнительный размер на чертеже – 117,859-0,006 |

||||

Строим

схемы полей допусков калибра-пробки

Строим

схемы полей допусков калибра-пробки

|

|||||

|

|||||

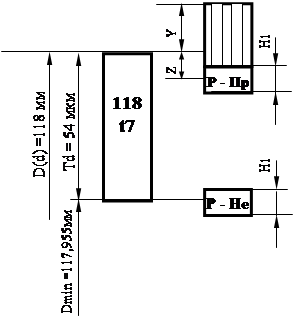

Рис. 1.2. Схема полей допусков (а) и эскиз калибра-пробки (б).

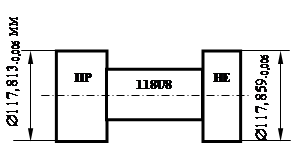

Предельные размеры калибра-скобы рассчитываем по предельным размерам вала (табл.1.4), полученные данные сводим в табл.1.5.

Таблица 1.4.

| Вал | мкм |

Td=54 |

ei = 104 |

es = 139 |

|

118t7 |

мм |

dmin= 118,104 |

dmax= 118,139 |

Таблица 1.5.

|

Формулы для определения предельных размеров калибра - скобы |

Z1=5,0 |

Y1=4,0 |

H1=6,0 |

|

| Предельные размеры, мм | ||||

| Проходная сторона |

Р-ПPmax = dmax – Z1 + H1/2 Р-ПPmin = dmax – Z1 + H1/2 Р-ПPизн = dmax + Y1 |

Р– ПPmax=118,139– 0,005 + 0,006 / 2=118,137 P– ПРmin=118,139 - 0,005 - 0,006 / 2=118,131 Р – ПРизн= 118,139 + 0,004 = 118,143 |

||

|

Исполнительный размер – 118,131+0,006 |

||||

| Непроходная сторона |

Р-НЕmax = dmax + H1/2 Р-НЕmin = dmax – H1/2 |

Р-НЕmax= 118,104 = 0,006 / 2 =118,107 Р-НЕmin= 118,104 – 0,006 / 2 = 118,101 |

||

|

Исполнительный размер – 118,101+0,006 |

||||

|

||||||||

|

||||||||

|

|

|||||||

Рис. 1.3. Схема полей допусков (а) и эскизов калибра-скобы (б).

1.9. Выбор средств измерения зависит от форм контроля, масштабов производства, конструктивных особенностей деталей, точности их изготовления и производится с учетом метрологических, конструктивных и экономических факторов. В ГОСТ 8.051 – 81 значения допустимой погрешности – δ размеров приведены в зависимости от величины допуска изделия – IT. Допустимая погрешность измерения показывает, на сколько можно ошибиться при измерении размера заданной точности в меньшую и в большую сторону, т.е. имеет знаки ± δ.

Для нахождения допустимой погрешности пользуемся табл.П.1.6. [2, с.51] и по таблице П.1.7. [2, с.63] выбираем соответствующие средства измерения.

Данные по выбору измерительных средств.

Таблица 1.6.

| Размер |

IT≡TD≡Td, мкм |

δ, мкм |

±∆lim, мкм |

Наименование средства измерения |

|

Æ 118U8 |

54 | 12 | 10 |

Рычажный микрометр (i = 0,002 мм). |

|

Æ 118t7 |

35 | 35 | 10 |

Рычажный микрометр (i = 0,002 мм). |

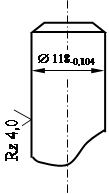

1.10. Выбираем значения шероховатости поверхности отверстия и вала и назначаем финишный способ их обработки.

Определяем значение шероховатости поверхности (мкм) для посадки Ø 146 R11/s10:

для отверстия - RZD= 0,125 х TD; для вала - Rzd= 0,125 х Td,

RZD= 0,125 х 54 = 6,75 мкм; Rzd= 0,125 х 35 = 4,375 мкм.

Стандартные значения: RZD = 6,3 мкм, Rzd= 4 мкм.

Финишная (завершающая технологический процесс) обработка: табл.1.7.,1.8. методички

- для отверстия – растачивание на токарных станках чистовое;

- для вала – наружное тонкое точение (алиазное).

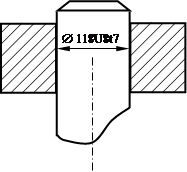

![]() 1.11. Выполним эскиз сопряжения и деталей:

1.11. Выполним эскиз сопряжения и деталей:

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

Рис.1.4. Эскиз сопряжения (а), вала (б) и отверстия (в)

Задача 2.

1.12. По заданной посадке сопряжения заполняем итоговую таблицу и строим схему полей допусков.

Таблица 1.7.

|

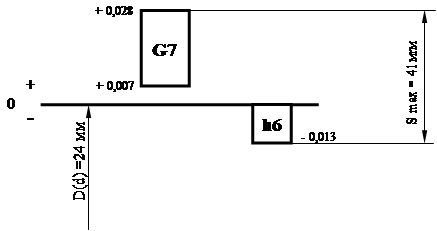

Обозначение заданного соединения Æ 24 G9/h6 |

|||

| Параметры деталей посадки | Отверстие |

Условное обозначение Допуск, мм TD Основное отклонение Предельное отклонение верхнее ES = TD + EI ES = 0,021 + 0,007 = 0,028 (мм) нижнее EI Предельные размеры Dmax = D + ES; Dmax = 24 + 0,028= 24,028 (мм) Dmin = D + EI; Dmin = 24 + 0,007 = 24,007 (мм) |

Æ 24 G7 0,021 (EI) +0,028 +0,007 24,028 24,007 |

| Вал |

Условное обозначение Допуск, мм Td Основное отклонение Предельное отклонение верхнее es (мм) нижнее ei = es - Td; ei = 0 – 0,013 = -0,013 Предельные размеры dmax = d + es; dmax = 24+0 = 24 (мм) dmin = d + ei; dmin = 24 + (-0,013) = 23,987 (мм) |

Æ 24 h6 0,013 (es) 0 -0,013 24 23,987 |

|

| Параметры посадки |

Номинальный размер, D ; d (мм) Зазор (натяг), Nmax = dmax - Dmin; Nmax = 24 - 23,987 = 0,013 (мм). Nmin = dmin - Dmax; Nmin = 23,987 - 24,028 = - 0,041 (мм) Допуск посадки, мм TN = Nmax - Nmin; TN = 0,013 – (-0,041)= 0,41 мм. Группа посадки Система допусков |

24 0,013 -0,041 0,054 переходная комбинир. |

|

.

.

Рис.1.5. Схема полей допусков посадки Æ 24G9/h6

Задача 3.

1.13. По заданной посадке сопряжения заполняем итоговую таблицу и строим схему полей допусков.

Таблица 1.8.

|

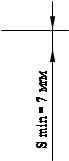

Обозначение заданного соединения Æ 54 S9/m8 |

|||

| Параметры деталей посадки | Отверстие |

Условное обозначение Допуск TD (мм) Основное отклонение Предельное отклонение верхнее ES нижнее EI = ES - TD; EI = -0,053 - 0,074 = -0,127 Предельные размеры Dmax = D + ES; Dmax = 54 + (-0,053) = 53,947 (мм) Dmin = D + EI; Dmin = 54 + (-0,127) = 53,873 (мм) |

Æ 54 S9 0,074 (ES) -0,053 -0,127 53,947 53,873 |

| Вал |

Условное обозначение Допуск, мм Td Основное отклонение Предельное отклонение верхнее es (мм) es = ei + Td; es = 0,011 + 0,046 = 0,057 (мм) нижнее ei (мм) Предельные размеры dmax = d + es; dmax = 54+0,057 = 54,057 (мм) dmin = d + ei; dmin = 54 + 0,011= 54,011 (мм) |

Æ 54 m8 0,046 (ei) + 0,057 + 0,011 24 54,057 54,011 |

|

| Параметры посадки |

Номинальный размер, D ; d (мм) Зазор (натяг), Nmax = dmax - Dmin; Nmax = 54,057 - 53,873 = 0,184 (мм). Nmin = dmin - Dmax; Nmin = 54,011 - 53,947 = 0,064 (мм) Допуск посадки, мм TN = Nmax - Nmin; TN = 0,184– 0,064= 0,12 мм. Группа посадки Система допусков |

54 0,184 0,064 0,12 с зазором комбинир. |

|

Рис.1.6. Схема полей допусков посадки Æ 54 S9/m8

2. ЗАДАНИЕ 2. ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ, ПОДВЕРГАЕМЫХ СЕЛЕКТИВНОЙ СБОРКЕ

Цель задания:

1. Разобраться в сущности метода селективной сборки соединений.

2. Научиться определять предельные размеры деталей соединений, входящих в каждую группу, групповые допуски деталей, а также предельные групповые зазоры и натяги.

Содержание задания:

1. Определить параметры посадки сопряжения.

2. Определить групповые допуски вала и отверстия.

3. Вычертить схему полей допусков соединения, разделив и пронумеровав поля допусков отверстия и вала на заданное число групп сортировки.

4. Составить карту сортировщика, указав предельные размеры валов и отверстий в каждой размерной группе.

5. Определить групповые зазоры или натяги.

Исходные данные:

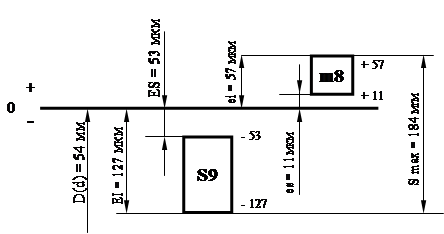

1. Номинальный размер, мм – Æ18.

2. Поле допуска: отверстие – N8, вал - h8.

3. Количество групп - 3.

Порядок выполнения:

2.1. Определяем параметры посадки сопряжения Æ18 N8/h8

TD = 27 мкм. Td = 27 мкм.

ES = - 3 мкм. es = 0

EI = -30 мкм. - 0,003 ei = - 27 мкм.

Æ 18 N8 – 0,03 Æ 18 h8 – 0,027

Определим предельные зазоры и натяги:

Smax = ES – ei = - 3 – (-27) = 24 мкм.

Nmax = es – EI = 0 – (-30) = 30 мкм.

2.2. Величину групповых допусков вала и отверстия определяем путем деления допусков на число размерных групп – n.

n = 3,

Td = Td/n; Td = 27/3 = 9

TD = TD/n; TD = 27/3 = 9

т.е. допуски всех размерных групп вала и отверстия будут равны между собой.

2.3. Выполним схему полей допусков соединения Æ18 N8/h8, детали которого следует рассортировать на три размерные группы.

Рис. 2.1. Схема полей допусков соединения Æ18 N8/h8

2.4. Составим карту сортировщика, указав предельные размеры валов и отверстий в каждой размерной группе.

Таблица 2.1.

Карта сортировщика для сортировки на три

размерные группы деталей соединения Æ18 N8/h8

|

Номер размерной группы |

Размеры деталей, мм |

||

|

Отверстие |

Вал |

||

| 1 | свыше | 17,97 | 17,973 |

| до | 17,979 | 17,982 | |

| 2 | свыше | 17,979 | 17,982 |

| до | 17,988 | 17,991 | |

| 3 | свыше | 17,988 | 17,991 |

| до | 17,997 | 18 | |

2.5. Определим групповые зазоры или натяги.

В настоящее время для селективной сборки, как правило, используются посадки, в которых допуски отверстия и вала равны. Поэтому достаточно определить предельные зазоры или натяги только для одной (любой) размерной группы, так как соответствующие предельные зазоры или натяги будут иметь одинаковую величину:

1гр 2гр 3гр

S max = S max = Smax

1гр 2гр 3гр

S min = S min = Smin .

Предельные групповые зазоры равны:

1гр

S max = -0,03 – (-0,018) = - 0,012 мм.

1гр

S min = - 0,03 – 0,027 = - 0,003 мм.

3. ЗАДАНИЕ 3. ВЫБОР ПОЛЕЙ ДОПУСКОВ ДЛЯ ДЕТАЛЕЙ, СОПРЯГАЕМЫХ С ПОДШИПНИКАМИ КАЧЕНИЯ

Цель задания:

Научиться обосновано назначать посадки при сопряжении подшипников качения с валами и корпусами и обозначить эти посадки на чертежах.

Содержание задания:

1. Для заданного подшипника качения определить его конструктивные размеры, серию и вид нагружения колец.

2. Назначить посадки подшипника на вал и корпус.

3. Построить схемы полей допусков.

4. Назначить шероховатость и отклонения формы расположения на посадочные поверхности вала и корпуса под подшипник качения.

5. Вычертить эскизы подшипникового узла и деталей, сопрягаемых с подшипником, указав на них посадки соединений, размеры деталей, отклонения формы и шероховатость поверхностей.

Исходные данные:

1. Номер подшипника: 209.

2. Номер чертежа узла: 3.

3. Радиальная нагрузка, Н: 8300.

Порядок выполнения:

3.1. Определяем для подшипника качения конструктивные размеры, серию и вид нагружения колец.

Конструктивные размеры в соответствии с ГОСТ 3478-79 выберем в табл.П.1.8. [2, с.53]

наружный диаметр – D = 85;

внутренний диаметр – d = 45;

ширина – В = 19;

радиус закругления фаски – r = 2;

класс – нулевой;

серия подшипника (по нагрузочной способности) – легкая.

3.2. Характер нагружения колец подшипника из условий работы – вращается вал, корпус неподвижен.

3.3. Для циркуляционно нагруженного кольца выбираем посадку по минимальному натягу из условия:

рас. табл.

Nmin ≤ Nmin,

рас. табл.

где Nmin, Nmin - соответственно расчетный и табличный минимальные натяги, (мм).

|

|

(В – 2r) 106

где R – радиальная нагрузка на подшипник, Н;

В – ширина кольца подшипника, мм;

r - радиус фаски, мм;

k – коэффициент зависящий от серии подшипника качения для легкой серии k = 2,8.

|

|

|

|

|

![]()

![]() (19 – 2 х 2) 106 15х106

(19 – 2 х 2) 106 15х106

|

≤ Nmin,

где Nmin = ei – ES – минимальный натяг стандартной посадки;

ei – нижнее отклонение вала;

ES – верхнее отклонение для кольца подшипника, ES = 0.

В связи с тем, что верхнее отклонение колец подшипника ES равно нулю и

Nmin = ei – 0 = ei , посадку следует выбирать по таблице основных отклонений валов [2, с.43] соблюдая условие:

Nmin ≤ ei,

где ei нижнее отклонение поля допуска вала поля: m6.

3.4. Во избежании разрыва кольца, значение максимального натяга (мм) выбранной посадки следует сравнить с значением натяга, допускаемого прочностью кольца

табл.

Nmax ≤ Nдоп,

табл

где Nmax - максимальный натяг выбранной стандартной посадки;

|

![]() (2k –

2) 103

(2k –

2) 103

где Nдоп – допустимый натяг, мкм;

[σр]-допускаемое напряжение на растяжение, для подшипниковой стали [σр] 400 Мпа;

d - номинальный размер кольца подшипника, м

|

|

|

![]()

![]() (2

х 2,8 – 2) 103

3,6 x 103

(2

х 2,8 – 2) 103

3,6 x 103

20 < 160 – условие выполняется.

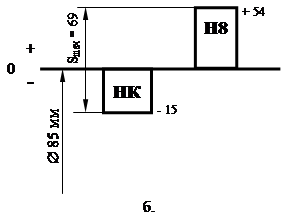

3.5. Построим схемы полей допусков сопряжений: наружное кольцо – корпус, внутреннее кольцо – вал:

3.6. Предельные отклонения размеров колец подшипника приведены в табл.3.1.

Допускаемые отклонения размеров колец подшипников качения

класса 0 (ГОСТ 520-71)

Таблица 3.1.

| Номинальные внутренние диаметры, мм | Отклонения, мм | Номинальные наружные диаметры, мм | Отклонения диаметра наружного кольца подшипника, мм | ||||||

| диаметра внутреннего кольца подшипника | ширина подшипника | ||||||||

| свыше | до | верх. | ниж. | верх. | ниж. | свыше | до | верх. | ниж. |

| 30 | 50 | 0 | -12 | 0 | -120 | 80 | 120 | 0 | -15 |

|

|||

|

|||

Рис.3.1. Схема полей допусков соединений:

а – внутреннее кольцо-вал, б – наружное кольцо – корпус.

3.7. На присоединительные поверхности деталей под подшипники качения ограничиваются допустимые отклонения формы и предельные значения торцевого биения заплечиков валов и отверстий корпусов. Отклонения формы на посадочные поверхности вала и корпуса для подшипников 0 и 6 классов точности должны составлять одну треть от допуска на диаметр.

3.8. При нулевом классе точности подшипника параметры шероховатости поверхностей посадочных поверхностей валов и отверстий в корпусах не должны превышать величин:

при диаметре кольца d (D) ≤ 80 мм – Ra= 1,25 мкм.

d (D) > 80 мм – Ra=2,5 мкм

Допуск цилиндричности:

Td/3 = 0,012/3 ≈ 0,004 TD = 0,015/3 ≈ 0,005

Подшипник качения очень чувствителен к шероховатости.

3.9. Вычертим эскизы подшипникового сопряжения с обозначением посадок, отклонений размеров, отклонений формы и шероховатости поверхностей.

Рис.3.2. Обозначения посадок, отклонений на чертежах деталей

сопрягаемых с подшипниками качения

4. ЗАДАНИЕ 4. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться выбирать посадки деталей шпоночного соединения и устанавливать отклонения размеров его деталей, обозначать посадки на чертежах.

Содержание задания:

1. По заданному номинальному размеру сопряжения «вал-втулка» определить основные размеры шпоночного соединения.

2. По заданному виду соединения выбрать поля допусков деталей шпоночного соединения по ширине шпонки и построить схему полей допусков.

3. Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

4. Рассчитать размерные характеристики деталей шпоночного соединения и представить их в виде сводной таблицы

5. Определить предельные зазоры и натяги в соединениях «вал-втулка», «шпонка-паз вала», «шпонка паз втулки».

6. Вычертить эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Исходные данные:

1. Диаметр вала, мм – 72.

2. Конструкция шпонки – призматическая.

3. Вид соединения и характер производства – нормальное.

Порядок выполнения:

4.1. По заданному номинальному размеру сопряжения «вал-втулка» определяем основные размеры шпоночного соединения с призматическими шпонками

(ГОСТ 23360-78 и табл.П.1.11 [2, с.55]):

ширина - b = 20 мм;

высота – h = 12 мм;

интервал длин l от 56 до 220;

глубина паза: на валу t1 = 7,5 мм.

во втулке t2 = 4,9 мм.

Принимаем l = 70 мм

4.2. Выбор полей допусков шпоночного соединения по ширине шпонки нормальный

4.3. Назначение полей допусков для призматической шпонки:

высота шпонки h – по h 11(h > 6 мм),

длина шпонки l – по h14, длина паза вала и втулки – по H15,

глубина паза вала t1 и втулки t2 - по H12.

4.4. Рассчитаем размерные характеристики деталей шпоночного соединения и запишем в таблицу 4.1.

Таблица 4.1.

Размерные характеристики деталей шпоночного соединения

| Наименование размера | Номин. размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры. мм | Допуск размера, мм | ||

| верхнее | нижнее | max | min | ||||

| Ширина шпонки | 20 | h9 | 0 | -0,052 | 20,00 | 19,948 | 0,052 |

| Высота шпонки | 12 | h11 | 0 | -0,110 | 12,000 | 11,890 | 0,11 |

| Длина шпонки | 70 | h14 | 0 | -0,620 | 50,000 | 70,740 | 0,62 |

| Ширина паза вала | 20 | N9 | 0 | -0,052 | 20,052 | 20,000 | 0,052 |

|

Глубина паза вала t1 |

7,5 | H12 | +0,15 | 0 | 7,650 | 7,500 | 0,150 |

| Длина паза вала | 70 | H15 | +1,2 | 0 | 51,200 | 70,000 | 1,200 |

| Ширина паза втулки | 20 | Js9 | +0,026 | -0,026 | 20,026 | 19,974 | 0,052 |

|

Глубина паза втулки t1 |

4,9 | H12 | +0,120 | 0 | 5,020 | 4,9 | 0,120 |

4.5. Определим предельные зазоры и натяги в шпоночных соединениях:

- по диаметру «вал-втулка» 72H9/h9

посадка с зазором: ES = +0,074 мм. EI = 0. еs = 0. ei = -0,074 мм.

Smax = ES – ei; Smax = 0,074 – (-0,074) = 0,148 мм.

Smin = EI – es; Smin = 0 – 0 = 0.

ТS = Smax – Smin ; ТS = 0,148 – 0 = 0,148 мм.

- по ширине шпонка-паз вала 20N9/h9

посадка с зазором: ES = 0. EI = -0,043 мм. еs = 0. ei = -0,043 мм.

Smax = ES – ei; Smax = 0 + (-0,043) = -0,043 мм.

Smin = EI – es; Smin = (-0,043) – 0 = -0,043 мм.

ТS = Smax – Smin ; ТS = -0,043 – (-0,043) = 0.

- по ширине шпонка-паз втулки 20Js9/h9

посадка с зазором: ES = -0,026 мм. EI = +0,026 мм. еs = 0. ei = -0,043 мм

Smax = ES – ei; Smax = -0,026 - (-0,043) = 0,017 мм.

Smin = EI – es; Smin = 0,026 – 0 = 0,026 мм.

ТS = Smax – Smin ; ТS = 0,017 – 0,026 = -0,009 мм.

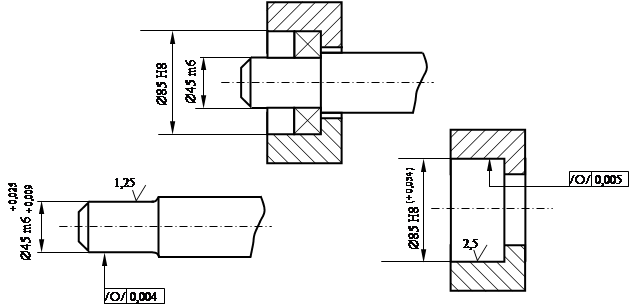

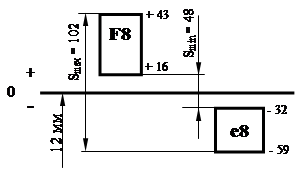

Построим схему полей допусков шпоночного соединения: N9; h9; h9; js9.

Рис.4.1. Схема полей допусков шпоночного соединения

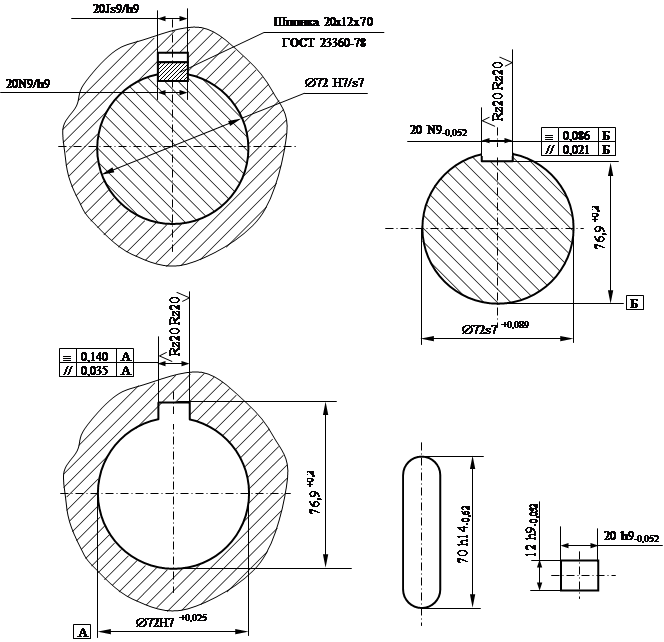

4.6. Вычертим эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Рис. 4.2. Эскиз шпоночного соединения и его деталей.

5. ЗАДАНИЕ 5. ДОПУСКИ И ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться расшифровывать условные обозначения шлицевого соединения и его деталей на чертежах; по обозначению соединения определять предельные отклонения и предельные размеры всех элементов соединения; правильно изображать схемы полей допусков, эскизы соединения и его деталей.

Содержание задания:

1. По заданному условному обозначению шлицевого соединения дать его полную расшифровку.

2. Рассчитать размерные характеристики всех элементов шлицевого соединения и представить их в виде сводной таблицы.

3. Вычертить схемы полей допусков центрирующих элементов соединения.Вычертить эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

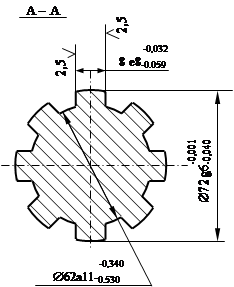

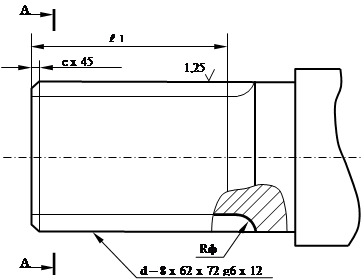

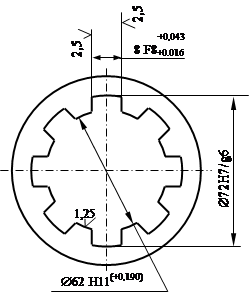

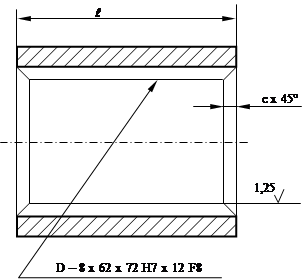

Исходные данные: D – 8 x 62 x 72 H7/g6 x 12 F8/e8

Порядок выполнения:

5.1.По условному обозначению шлицевого соединения дадим ему расшифровку.

При центрировании по наружному диаметру с числом зубьев z = 8, внутренним диаметром d – 62 мм, наружным диаметром D – 72 мм, шириной зуба b – 12 мм:

D – 8 x 62 х 72 H7/g6 х 12 F8/e8

Условное обозначение отверстия втулки и вала того же соединения:

втулка - D – 8 x 62 х 72 H7 х 12 F8,

вал - d – 8 x 62 х 72 g6 х 12 e8.

5.1.1. Центрирование по наружному диаметру D целесообразно, когда твердость материала втулки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев.

5.2. Рассчитаем размерные характеристики всех элементов шлицевого соединения и представим их в виде сводной таблицы 5.2.

Таблица 5.2.

| Номи-нальный размер | Поля допусков | Предельный отклонения | Предельные размеры | Допуск размера | |||

| ES(es) | EI(ei) | max | min | ||||

| 1. Центрирующие элементы d и b | |||||||

| Отверстие | 72 | H7 | +0,030 | 0 | 72,030 | 72,000 | 0,030 |

| Вал | 72 | g6 | -0,010 | -0,040 | 71,990 | 71,960 | 0,030 |

| Ширина впадин отверстия | 12 | F8 | +0,043 | +0,016 | 12,043 | 12,016 | 0,027 |

| Толщина шлицев вала | 12 | e8 | -0,032 | -0,059 | 11,968 | 11,941 | 0,027 |

| 2. Нецентрирующие элементы D | |||||||

| Отверстие | 62 | H11 | +0,190 | 0 | 62,190 | 72,000 | 0,190 |

| Вал | 62 | а11 | -0,340 | -0,530 | 61,660 | 61,470 | 0,190 |

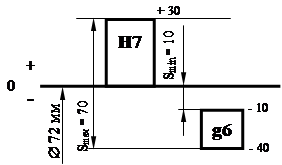

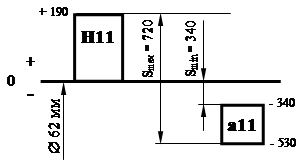

5.3. Вычертим схемы полей допусков центрирующих элементов соединения (Smin = EI – es, Smax = ES – ei):

|

|||

|

|||

Рис. 5.1. Схемы полей допусков центрирующих элементов шлицевого соединения

Рис. 5.2. Схемы полей допусков нецентрирующих элементов

шлицевого соединения

5.4. Вычертим эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

|

|||

|

|||

Рис.5.4. Чертеж шлицевого вала с прямобочным профилем зубьев

|

|||

|

|||

Рис.5.5. Чертеж шлицевой втулки с прямобочным профилем зубьев

6. ЗАДАНИЕ 6. РАСЧЕТ ДОПУСКОВ РАЗМЕРОВ, ВХОДЯЩИХ В РАЗМЕРНУЮ ЦЕПЬ МЕТОДОМ ПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ

Цель задания:

Научиться составлять размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости.

Содержание задания:

1. По заданному сборочному чертежу сделать размерный анализ (установить звенья, входящие в размерную цепь, разделить звенья на увеличивающие и уменьшающие), изобразить расчетную схему размерной цепи.

2. Проверить правильность составления размерной цепи по номинальным размерам.

3. Определить допуски и отклонения всех составляющих звеньев методом одного квалитета, обеспечивающим полную взаимозаменяемость.

Исходные данные:

Таблица 6.1.

| Вариант |

B1 |

№ подш. |

B3 |

B4 |

B5 |

B6 |

№ подш. |

А∆ |

| 23 | 233 | 406 | 15 | 60 | 60 | 50 | 406 |

+0,5 2 -0,9 |

Порядок выполнения:

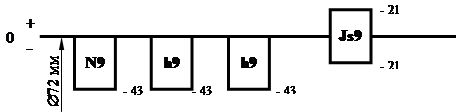

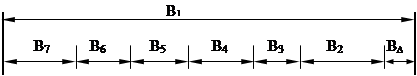

6.1.

Построим расчетную схему

6.1.

Построим расчетную схему

Рис.6.1. Расчетная схема размерной цепи

6.2. Проведем проверку правильности составления размерной цепи на основе значений номинальных размеров всех звеньев по формуле:

m-1 n ув. P ум.

А∆ = ∑ Аj = ∑ Аj = ∑ Аj ,

1 1 1

где А∆ - номинальный размер замыкающего звена;

∑ Аj – сумма размеров всех составляющих звеньев;

∑ Аj - сумма размеров всех увеличивающих звеньев;

∑ Аj - сумма размеров всех уменьшающих звеньев.

В моем примере использован подшипник № 406.

Согласно исходным данным значения уменьшающих звеньев B2 и B7 равны и имеют стандартные отклонения: B2 = B7 = 23 -0,100

B∆ = B1 – (B2 + B3 + B4 + B5 + B6 + B7);

B∆ = 233 – (23+15+60+60+50+23),

B∆ = 233 – 231 = 2,0

6.3.1. Определим коэффициент точности размерной цепи (среднего числа единиц допуска):

ТА∆ - ∑ ТА изв

![]() а

=

а

=

∑ i j

где ТА∆ - допуск замыкающего звена,

∑ ТА изв – сумма допусков составляющих звеньев, допуски которых заданы.

∑ ij – сумма единиц допусков составляющих звеньев, допуски которых следует определить.

Имеем:

+0,5

B∆ = 2 –0,9

т.е. EI B∆ = - 900 мкм

ES B∆ = + 500 мкм

ТА∆ = +400 – (-900) = 1300 мкм.

Известные звенья:

B2 = B7 = 23 -0,100 [2, с.53] d = 90).

ТB∆ = + 500 - (-900) = 1400 мкм;

∑ ТB изв = ТB2 + ТB7; ∑ ТB изв = 100 + 100 = 200 мкм.

Таблица 6.2.

| Звено | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Номинальный размер | 233 | изв. | 15 | 60 | 60 | 50 | изв. | |

|

Единица допуска i j |

2,89 | - | 1,56 | 1,86 | 1,86 | 1,56 | - |

∑ i j = 9,73 |

Коэффициент точности размерной цепи:

а = (1400 – 200) / 9,73 = 123

По найденному коэффициенту а определяем номер квалитета (табл. П.1.2. [2, с.42]): IT = 11.

6.3.2. Назначаем допуски и предельные отклонения на составляющие звенья.

Таблица 6.3.

Допуски и предельные отклонения составляющих звеньев в 11 квалитете

| Звено | 1 | 2* | 3 | 4 | 5 | 6 | 7* | |

| Номинальный размер, мм | 233 | изв. | 15 | 60 | 60 | 50 | изв. | |

| Допуск, мкм | 290 | 100 | 110 | 190 | 190 | 160 | 100 | ΣТAj=1140 |

| Основное отклонение | h | - | h | h | h | h | - | |

| Нижнее отклонение, EIAj | -290 | -100 | -110 | -190 | -190 | -160 | -100 | |

| Верхнее отклонение, ESAj | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

6.3.3. Проверим условное обеспечения полной взаимозаменяемости:

ТB∆ = ∑ТBj, где ∑ТBj – сумма допусков всех составляющих

звеньев размерной цепи.

1400 ¹ 1140 (расхождение в равенстве составляет 18 %).

6.3.4. Выберем корректирующее звено и рассчитаем его предельные отклонения.

Допуск корректирующего звена определяется по формуле:

m - 2

ТBкор = ТB∆ - ∑ ТBj,

1 Таблица 6.4.

|

Звено |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

| Номин.размер, мм | 233 | 23 | 15 | 60 | 60 | 50 | 23 | |

| Допуск, мкм | 290 | 100 | 110 | 190 | 190 | 160 | 100 |

Σ ТB j = 1140 |

| Расчет для корректировки | 290 | 100 | 110 | 190 | кор | 160 | 100 |

Σ ТB j = 950 |

Согласно таблицы 6.4. Σ ТB j= 950 мкм.

Допуск B5, как корректирующего звена, изменится в сторону увеличения.

ТB5 ≡ ТB кор – Σ ТB j;

ТB5 ≡ ТB кор = 1400 – 1130 = 450 (мкм)

Расчет предельных отклонений корректирующего звена занесем в табл.6.5.

Таблица 6.5.

|

Номер звена |

Увеличивающие звенья |

Уменьшающие звенья |

||

|

Нижнее отклонения EIув |

Верхнее отклонение ESув |

Нижнее отклонение EIум |

Верхнее отклонение ESум |

|

| 1 | -290 | 0 | 0 | 0 |

| 2 | 0 | 0 | -100 | 0 |

| 3 | 0 | 0 | -110 | 0 |

| 4 | 0 | 0 | -190 | 0 |

| 5 | Корректирующее звено, его отклонения определяются на основе данных таблиц | |||

| 6 | 0 | 0 | -160 | 0 |

| 7 | 0 | 0 | -100 | 0 |

|

∑ EIув = -290 |

∑ ESув = 0 |

∑ EIум = -660 |

∑ ESум = 0 |

|

Предельные отклонения для уменьшающего корректирующего звена B5

ES BУВкор = Σ EJ BjУМ + ES B∆ – Σ ES BjУВ ; ES BУВкор = 660 + 500 – 0 = –160 (мкм).

EJ BУВкор = Σ ES BjУМ + EJ B∆ – Σ EJ BjУВ ; EJ BУВкор = 0 + (900) – (–290) = – 610 мкм.

Проверка допуска корректирующего звена

ТBУМкор = ES BУМкор - EI BУМкор ;

ТBкор = –160 – (–610) = 450 мкм.

Результаты расчетов занесем в табл.6.6.Таблица 6.6.

Результаты размерного анализа цепи

| Наиме-нование размеров | Обознач размера, мм |

Номин. размер мм |

Ква-ли- тет |

Допуск размер мм |

Поле допус-ка |

Предельные отклонения, мм |

Предельные размеры, мм | ||

| верхн | нижн. | max | min | ||||||

| Замыкающий |

B∆ |

2 | – | 1,4 | – | +0.50 | –0,900 | 2,5 | 1,1 |

| Составляющие |

B1 |

233 | 11 | 0,290 | h | 0 | –0,290 | 233 | 232,71 |

|

B2 |

23 | – | 0,100 | – | 0 | –0,100 | 23 | 22,9 | |

|

B3 |

15 | 11 | 0,110 | h | 0 | –0,110 | 15 | 14,89 | |

|

B4 |

60 | 11 | 0,190 | h | 0 | –0,190 | 60 | 59,81 | |

|

B5 |

60 | 11 | 0,450 | Кор. | -0,160 | –0,450 | 60 | 59,39 | |

|

B6 |

50 | 11 | 0,160 | h | 0 | –0,160 | 50 | 49,84 | |

|

B7 |

23 | – | 0,100 | – | 0 | –0,100 | 23 | 22,9 | |

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Серый И.С. «Взаимозаменяемость, стандартизация и технические измерения» - М.: Колос, 1981.

2. Методические указания к курсовой работе по разделу «Основы взаимозаменяемости» /Сост. В.И.Угланов. Костромская ГСХА – Кострома, 2001.

3. Общие требования и правила оформления расчетно-пояснительных записок при курсовом и дипломном проектировании на инженерных факультетах: Методические указания /Сост. В.И.Угланов. Костромская ГСХА – Кострома, 1999.

4. Методические указания по проверке правильности использования терминологии: наименований и обозначений физических величин и их единиц при курсовом и дипломном проектировании на инженерных факультетах / Сост. В.И.Угланов. Костромская ГСХА – Кострома, 1996.