Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: История литейного оборудования (производства)

Реферат: История литейного оборудования (производства)

Истории литейного производства, известного человеку почти пять тысяч лет, посвящена специальная экспозиция, где представлены традиционные произведения литейного искусства - колокольчики, образцы художественного литья уральских центров Касли и Куса, а также различные технологии литейного производства.

|

"Древнейшие литейные технологии: производство колоколов и пушек".

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Самарский сталелитейный завод начинает свою историю с 1941 года,

когда в здании склада был открыт литейный цех, оснащенный эвакуированным

оборудованием. После организации литейного производства цех стал филиалом

эвакуированного моторостроительного завода им. М. В. Фрунзе. Филиал

специализировался на выпуске сложного алюминиевого литья для авиадвигателей,

устанавливаемых на самолеты-штурмовики ИЛ-2. После окончания Великой

Отечественной войны стране было необходимо развивать стальное фасонное литье

как для авиации, так и для других отраслей народного хозяйства. Особенную нужду

страна испытывала в производстве точных отливок из спецсталей и сплавов.

Поэтому в 1958 году по постановлению СНХ завод становится самостоятельным

предприятием со специализацией по стальному фасонному литью. С 1958 по 1965

годы реконструирован цех литья в песочно-глинистые формы, построены новый

модельный и термообрубной цехи. В 1975 году возведен и сдан в эксплуатацию цех

точного литья по выплавляемым моделям со специализацией на выпуск

крупногабаритных отливок из высоколегированных сталей и хромоникелевых сплавов.

В настоящее время в состав предприятия входят фасонно-литейный цех,

производящий отливки в песчано-глинистых и песчано-керамических формах,

литейный цех по производству отливок в керамических формах по постоянным

моделям, литейный цех по производству точных отливок в оболочковых формах по

выплавляемым моделям, термообрубной цех, занимающийся финишными операциями

изготовления отливок, участок литья алюминиевых сплавов под давлением, участок

литья в кокили, чугунолитейное отделение. Для изготовления литейной оснастки имеются

деревомодельный и металломодельный участки с набором необходимого оборудования.

У завода до 300 потребителей продукции в Белоруссии, Эстонии, на Украине, в

Молдавии. Грузии, Узбекистане. Казахстане, на Кубе.

Партнерами завода являются: Ижевский завод "Нефтемаш", Сызранский

завод тяжелого машиностроения, ПО "Волгоцеммаш", г. Тольятти,

Катайский насосный завод, Щелковский насосный завод, А.0. Лопастных

гидравлических машин, г. Москва, А.0. "Строммашина", г. Самара,

Калужское моторостроительное ПО, Ташкентское авиационное ПО, Ачинский

глиноземный комбинат.

Предприятие ООО "ЦЕНТРОЛИТ" создано на базе литейного производства ОАО "Мотовилихинские заводы" и является его дочерним предприятием. История литейного производства начинается с 1863 года, когда Мотовилихинский завод начал производство литейных изделий, его чугунные и стальные пушки были лучшими из выпускаемых в России. В 1868 году была изготовлена самая крупная в мире чугунная гладкоствольная 20-ти дюймовая пушка-гигант общим весом 2700 пудов (43 200 кг). Литейное производство с момента его создания специализировалось на выпуске продукции для нужд военно-промышленного комплекса.

В ХХ веке Мотовилихинский завод начал выпуск продукции гражданского назначения: в 30-х годах освоена технология отливки деталей для золотодобывающей промышленности из высокомарганцовистой стали типа Гатфрильда (110Г13Л), в начале 40-х годов выполнялись различные заказы на изготовление стальных крупногабаритных деталей для гидросооружений, в том числе и для канала Москвы - Волга, в 50-х годах завод приступил к освоению целого ряда новых машин для горнорудной промышленности и сельского хозяйства. Позже было освоено производство отливок для драг, нефтяного оборудования, экскаваторов, гарпунных пушек и других изделий. В настоящее время номенклатура выпускаемой продукции еще более расширилась. Специализированное предприятие ООО "ЦЕНТРОЛИТ" занимается изготовлением отливок из конструкционных (углеродистых, легированных и специальных) сталей, чугуна и цветных сплавов с последующей их термической и механической обработкой, изготовлением столярных изделий и модельной оснастки. Преимуществом ООО "ЦЕНТРОЛИТ", как одного из предприятий ОАО "Мотовилихинские заводы", является возможность изготовления мелкосерийных партий заготовок с механической обработкой, готовых деталей, сборок, а также уникальных отливок весом до 10-ти тонн.

История завода "Сиблитмаш"

началась в трудные послевоенные годы. Стройка велась под управлением

Министерства станкостроения СССР.  Строительство шло быстрыми темпами, и уже в 1954 году

были сданы в эксплуатацию первые корпуса. Однако завод стал набирать силу

тогда, когда он был передан в ведение Новосибирского совнархоза. Номенклатура

первой продукции диктовалась запросами не только Новосибирска, но и всего

Западно-Сибирского региона. К концу 1958 года с конвейера сходили 40

зерноуборочных комбайнов в

Строительство шло быстрыми темпами, и уже в 1954 году

были сданы в эксплуатацию первые корпуса. Однако завод стал набирать силу

тогда, когда он был передан в ведение Новосибирского совнархоза. Номенклатура

первой продукции диктовалась запросами не только Новосибирска, но и всего

Западно-Сибирского региона. К концу 1958 года с конвейера сходили 40

зерноуборочных комбайнов в  сутки. 1959 г. - на поток поставлен выпуск гидравлических экскаваторов.

сутки. 1959 г. - на поток поставлен выпуск гидравлических экскаваторов.

1959 г. (ноябрь) - правительство СССР приняло решение специализировать новый

завод на выпуске оборудования для литейного производства. Завод получил имя

"Сиблитмаш".

1960 г. - официально зарегистрирован фирменный знак Сиблитмаша, который уже

четыре десятка лет хорошо знаком литейщикам России и других стран.

Литейные автоматы и литейное оборудование в 70-е годы:

1970 г. Изготовлена

базовая модель встряхивающе-прессовых формовочных установок Н2041.

1970 г. Изготовлена

базовая модель встряхивающе-прессовых формовочных установок Н2041.

1973. На

международной выставке <Интерлитмаш-73> удостоены медали машины для

центробежного литья мод. ЛН102А, ЛН104А и машина для под давлением мод. ЛН3809.

Положено начало выпуска целой гаммы таких машин различных модификаций.

1973. На

международной выставке <Интерлитмаш-73> удостоены медали машины для

центробежного литья мод. ЛН102А, ЛН104А и машина для под давлением мод. ЛН3809.

Положено начало выпуска целой гаммы таких машин различных модификаций.

1979 г. Изготовлена решетка 4010 - базовая модель гаммы проходных выбивных решеток.

Оборудование для литья под давлением:

Машина мод.71114С (1997 г.).

Изготовлена по заказу завода UMEB (Бухарест) для изготовления крупных роторов

электродвигателей.

Машина мод.71114С (1997 г.).

Изготовлена по заказу завода UMEB (Бухарест) для изготовления крупных роторов

электродвигателей.

Машина мод.711А18 (1998

г.). На Заволжском моторном заводе на ней получают высокоточные алюминиевые

отливки массой до 40кг.

Машина мод.711А18 (1998

г.). На Заволжском моторном заводе на ней получают высокоточные алюминиевые

отливки массой до 40кг.

Машина литья под давлением мод. 71109В.

Оборудование для изготовления отливок в разовых формах:

ОАО

"Сиблитмаш" проектирует и производит линии, установки и машины для

получения разовых литейных форм по любой технологии - от воздушного импульса до

встряхивания, встряхивания с допрессовкой, пескометной или вакуумпленочной

формовки.

ОАО

"Сиблитмаш" проектирует и производит линии, установки и машины для

получения разовых литейных форм по любой технологии - от воздушного импульса до

встряхивания, встряхивания с допрессовкой, пескометной или вакуумпленочной

формовки.

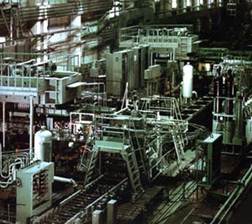

Линия Л420Т (фото) - базовая модель

автоматических линий нового поколения на основе отработанных высокоточных

конструкций и технологий. Все оснащение линии - отформовочного агрегата до

оборудования для выбивки и транспортировки форм и отливок изготовил Сиблитмаш. ОАО "Сиблитмаш" проектирует и производит

линии, установки и машины для получения разовых литейных форм по любой

технологии - от воздушного импульса до встряхивания, встряхивания с

допрессовкой, пескометной или вакуумпленочной формовки.

Линия Л420Т (фото) - базовая модель

автоматических линий нового поколения на основе отработанных высокоточных

конструкций и технологий. Все оснащение линии - отформовочного агрегата до

оборудования для выбивки и транспортировки форм и отливок изготовил Сиблитмаш. ОАО "Сиблитмаш" проектирует и производит

линии, установки и машины для получения разовых литейных форм по любой

технологии - от воздушного импульса до встряхивания, встряхивания с

допрессовкой, пескометной или вакуумпленочной формовки.

Линия Л420Т (фото) - базовая модель автоматических линий нового поколения на

основе отработанных высокоточных конструкций и технологий. Все оснащение линии

- отформовочного агрегата до оборудования для выбивки и транспортировки форм и

отливок изготовил Сиблитмаш.

За годы XI пятилетки в СССР значительно возрос выпуск литейного оборудования. Освоено производство автоматических линий формовки, заливки и выбивки отливок, созданы комплекты современного смесеприготовительного оборудования, освоен выпуск целой гаммы машин для специальных способов литья, существенно возрос уровень механизации и автоматизации технологических процессов.

Основными направлениями экономического развития СССР на период до 2000 года предусматривается значительное ускорение развития машиностроения. Немалый вклад в решение поставленных задач может внести реконструкция и модернизация литейного производства, замена устаревшего оборудования высокопроизводительными литейными автоматами и полуавтоматами, робототехническими комплексами. Большой резерв экономии металла, снижения материалоемкости продукции машиностроения состоит в увеличении доли литья из легированных сталей и высокопрочного чугуна, а также точного литья, получаемого специальными способами.

Основными технико-экономическими показателями работы литейных цехов являются: годовой выпуск отливок в тоннах; выпуск отливок на одного работающего (производственного); съем литья с 1м2 производственной площади цеха; выход годного металла (в процентах от массы металлозавалки и жидкого металла); доля брака литья (в процентах), уровень механизации; доля литья, получаемого специальными способами; себестоимость 1т литья.

В структуре себестоимости литья основную долю составляют затраты на металл (до 80%). Производя технико-экономический анализ литейного производства, особое внимание необходимо обращать на те стадии и элементы технологического процесса, которые непосредственно связаны с возможными потерями металла на угар, разбрызгивание, брак и т. п.

Себестоимость литья зависит от объема производства, уровня механизации и автоматизации технологических процессов.

Литература.

1. Дибров И.А. Краткая история, состояние и пути развития литейного производства России;

2. Рубцов Н.Н. История литейного производства в СССР. М., 1947;

3. Колокола. История и современность. Под редакцией академика Б.В. Раушенбаха, М., Наука, 1985;

4. Стоскова Н.Н. Первые металлургические заводы России. М., АН СССР, 1962.