Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология и педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по информатике программированию

Краткое содержание произведений

Реферат: Электропривод механизма передвижения

Реферат: Электропривод механизма передвижения

Министерство общего и профессионального образования

Российской Федерации

Череповецкий металлургический колледж

КУРСОВОЙ ПРОЕКТ

Электропривод механизма передвижения.

Пояснительная записка

КП 1806.00.00. ПЗ

Руководитель: Рыжаков В. Г.

(Подпись) ______

(Дата) 5.04.99

Проект разработал: Дробанов А.Ф.

(Подпись) ______

ЗАДАНИЕ

ПО КУРСОВОМУ ПРОЕКТУ

По курсу: "Электрический привод и электрооборудование".

Ф.И.О. учащегося: Дробанов Артём Федорович.

Курс, специальность: 1806: "Техническая эксплуатация, обслуживание и ремонт электрического и электромеханического оборудования в металлургии".

Тема курсового проекта: "Электропривод механизма передвижения".

Исходные данные: Vтел - линейная скорость механизма передвижения, м/мин : 44;

DK - диаметр колеса тележки, мм: 320;

Dц - диаметр цапфы, мм: 90;

Lтел.- длина рабочего пути тележки, м: 28;

G0 - вес пустой тележки, кН: 157;

Gmax - вес груза максимальный, кН: 147;

ηmax - усредненный КПД механизма: 0,8;

3600/Tц.=12 - количество рабочих циклов в час;

Требуется представить: Пояснительную записку с расчетами.

Графические работы: Электрическая принципиальная схема привода тележки;

Кинематическая схема механизма тележки;

Задание выдано: __________

Срок окончания и сдачи: 05.04.99

Руководитель Рыжаков В.Г.

Председатель предметной комиссии

СОД ЕРЖАНИЕ

Введение

Общая часть

Устройство и назначение механизма.

Выбор системы электропривода.

Специальная часть

Разработка принципиальной схемы управления.

Построение нагрузочной диаграммы механизма.

Расчет мощности электродвигателя и его выбор.

Выбор релейно-контакторной аппаратуры.

Расчет токов уставок и выбор аппаратуры защиты.

Расчет и выбор структуры и сечения кабелей.

Техника безопасности

3.1 Оперативное обслуживание.

3.2 Производство работ.

3.3 Работы в электроустановках, связанные с подъемом на высоту.

Литература

Введение

На металлургических предприятиях работают мостовые краны общего назначения (крюковые, грейферные, магнитные, магнитно-грейферные) и металлургические (литейные, для раздевания слитков, колодцевые, посадочные и др.).

Конструкция кранов в основном определяется их назначением и спецификой технологического процесса. Но ряд узлов, например механизмы подъема и передвижения, выполняются однотипными для кранов различных видов. Поэтому имеется много общего в вопросах выбора и эксплуатации электрооборудования кранов.

Электрооборудование кранов металлургических цехов работает, как правило, в тяжелых условиях: повышенная запыленность и загазованность, повышенная температура или резкие колебания температуры окружающей среды (от минусовой до +60—70°С), высокая влажность (до 80—90 %), влияние химических реагентов. В связи с этим оно должно выбираться в соответствующем конструктивном исполнении.

Оборудование кранов стандартизировано, поэтому краны различные по назначению и конструкции комплектуются серийно выпускаемым типовым электрооборудованием. Схемы управления отдельными кранами отличаются, что связано со спецификой соответствующих цехов металлургических предприятий и назначением кранов. К электрооборудованию кранов предъявляют следующие требования: обеспечение высокой производительности, надежность работы, безопасность обслуживания, простота эксплуатации и ремонта и др.

- Общая часть.

Механизм передвижения широко представлен в металлургическом

производстве тележками крановых механизмов. Обычно кран имеет две тележки: тележку передвижения и грузовую тележку.

Грузовая тележка присутствует в единственном числе, но в некоторых случаях их число может быть доведено до двух.

К приводу тележек предъявляются довольно жесткие требования: он должен обеспечивать быстрый и в то - же время плавный разгон, постоянство ускорения независимо от скорости переключения контактов командоконтроллера, возможность реверса, высокую надежность и стабильность работы в условиях как высоких, так и низких температур, а также при высокой влажности, запыленности окружающей среды и присутствии агрессивных газов и дыма.

Кроме того, электропривод должен быть безопасным в эксплуатации и простым в ремонте.

По надежности электроснабжения этот привод можно отнести к "особой группе" первой категории.

1.2 Электроприводом называется электромеханическое устройство, предназначенное для электрификации и автоматизации рабочих процессов и состоящее из преобразовательного, электродвигательного, передаточного и управляющего механизмов. В отдельных случаях преобразовательный и передаточный механизмы могут отсутствовать.

Достоинствами электропривода являются: возможность простого и экономичного преобразования электрической энергии в механическую;

Возможность изготовления двигателя любой необходимой мощности, что позволяет использовать индивидуальный привод отдельных рабочих механизмов машины; высокая управляемость привода, его надежность; упрощенная конструкция рабочей машины, малые габариты и масса привода; широкий диапазон и плавность регулирования скорости и т.п.

Наиболее часто применяемым типом электродвигателя является асинхронная машина с фазным ротором, т.к. обеспечивает достаточное регулирование ускорения. Асинхронные же двигатели с короткозамкнутым ротором не находят широкого применения из-за чрезмерно больших ускорений и пусковых токов, что не всегда приемлемо при переносе краном таких грузов, как жидкий металл, шлак и т.д.

Применение привода постоянного тока нежелательно, т.к. он имеет пониженную надежность из-за износа коллекторного узла и его быстрого выхода из строя, особенно это касается условий его работы при загрязненности атмосферы цеха.

Исходя из всего перечисленного, выбираем в качестве основы привода асинхронную машину с фазным ротором.

Питание двигателя привода тележки будет осуществляться через гибкие троллеи, т.к. тележка имеет диапазон передвижения по направляющим 28 метров и применение жестких троллей не оправдано.

2. Специальная часть.

2.1 Схема управления должна отвечать всем требованиям, заданным в п.1.1. Наиболее распространенной схемой является схема, построенная на основе командоконтроллера. Она имеет высокую ремонтопригодность, дешевую элементную базу и большую надежность.

Контроль нулевого положения командоконтроллера SA осуществляет реле KS, контакт которого подает питание на схему управления.

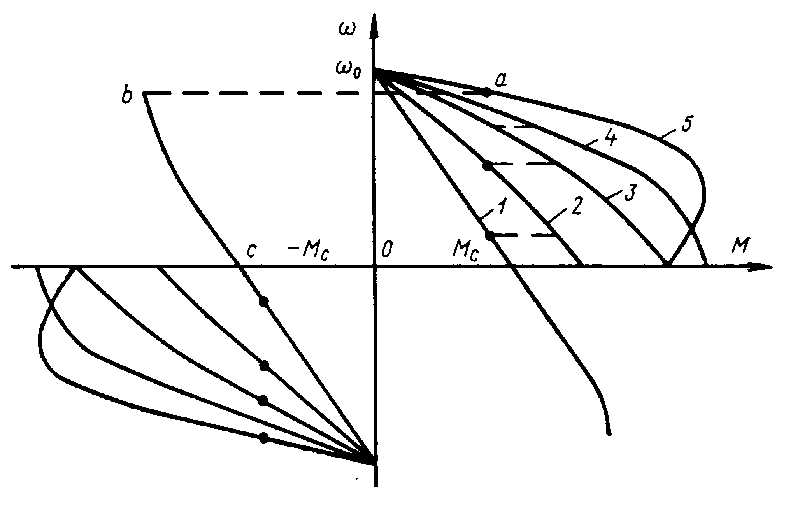

В первом положении "Вперед" включаются контакторы KM1 и KM2, которые подключают статор двигателя к сети. Блок-контакт КM2 включает реле K, которое включает контактор тормозного электромагнита KM3. При этом двигатель растормаживается и идет в ход при полностью включенном в цепь ротора реостате (кривая 1 на рисунке 1).

В

о

втором положении

контроллера

включается

контактор KM4

(см. графическую

работу, лист

1), который шунтирует

предварительную

ступень пускового

реостата (двигатель

работает на

характеристике

2, рисунок 1).

Рисунок 1 - Механические характеристики кранового электродвигателя.

Машинист может установить ручку командоконтроллера сразу в крайнее правое положение. Разгон будет осуществляться автоматически, в функции времени, с помощью реле KAT1 - KAT3 (см. графическую работу, лист 1). Блок-контакт KM4 разомкнет цепь катушки первого ускоряющего реле KAT1, и последнее с выдержкой времени включит первый ускоряющий контактор KM5. Аналогично с помощью реле KAT2 и KATЗ включаются ускоряющие контакторы соответственно KM6 и KM7.

Для питания катушек реле времени служит выпрямитель; контактор KM6, включившись, своим блок-контактом, отключит от сети выпрямитель, а вместе с ним и катушку реле KATЗ. Двигатель будет работать на характеристиках 3, 4, 5 (см. рисунок 1).

В цепи ротора всегда остается невыключенной часть реостата. Этим смягчается механическая характеристика (кривая 5 на рисунке 1), благодаря чему массы двигателя и крана в большей степени помогают двигателю преодолевать пиковые перегрузки.

Как отмечалось, электропривод может работать в двигательном режиме и в режиме торможения противовключением. Если при движении крана «Вперед» рукоятку командоконтроллера SA (см. графическую работу, лист 1) перевести в любое положение «Назад», контактор KM1 отключит двигатель от сети, а затем включится контактор KM8 и реле KCC. Контакторы ускорения KM5—KM7, KM4 отключаются, и в цепь ротора будет введен весь реостат. В момент перехода командоконтроллера SA через нулевое положение кратковременно отключится реле K, контакт которого шунтирует добавочный резистор R1 в цепи реле KCC. Этим осуществляется форсировка включения реле KCC. Если рукоятка SA была переведена в первое положение «Назад», то после окончания процесса торможения кран останавливается. Если рукоятка была установлена во 2, 3 или 4-е положения, то после снижения скорости до 10% от номинальной отключается реле KCC, которое своим контактом подключает цепь питания ускоряющих контакторов, и начинается автоматический разгон двигателя в направлении «Назад».

Торможение осуществляется по линии abc (см. рис. 1): по линии аb — переход двигателя в режим торможения противо-включением и по линии ba — его замедление и остановка.

Контакты конечных выключателей SQ1, SQ2, размыкающиеся в предельно крайних положениях, и контакт максимального реле KA включены в цепь реле KS (см. графическую работу, лист 1). Максимальное реле состоит из трех катушек с подвижным якорем, воздействующих на один общий контакт.

Как отмечалось, аппаратура управления и тормозные электрод-магниты постоянного тока отличаются сравнительно высокой износостойкостью, долговечностью, надежностью, большой допустимой частотой включения и т. п. Поэтому для кранов, работающих в режимах Т и ВТ, используются магнитные контроллеры типов К, КС ДК.

2.2 Построение нагрузочной диаграммы механизма.

2.2.1 Определяем передаточное число редуктора привода тележки:

(1)

где R - радиус колеса тележки, м;

n - частота вращения вала приводного двигателя, об/мин;

V - заданная скорость тележки, м/мин;

2.2.2 Определяем статические моменты на входном валу редуктора при холостом и рабочем пробегах тележки:

(2)

где k1 = 1,25 - коэффициент, учитывающий трение реборды колеса тележки о рельс;

G - сила тяжести перемещаемого груза;

= 0,015ч 0,15 - коэффициент трения в опорах ходовых колес;

r - радиус цапфы;

f - коэффициент трения качения ходовых колес по рельсам;

i - передаточное число редуктора;

- КПД редуктора;

2![]()

.2.3

Строим нагрузочную

диаграмму

механизма:

Рисунок 2 - Нагрузочная диаграмма механизма.

2.3 Расчет мощности двигателя и его выбор.

2.3.1 Определяем продолжительность включения ПВ:

(3)

где t1 ,t2 ,t3 ,tn, - длительности включений механизма передвижения;

t0 - суммарное время простоя механизма за рабочий цикл;

2.3.2 Определяем эквивалентный момент:

(4)

Где Mi - величина момента в некотором рабочем режиме;

Tц - время рабочего цикла;

ti - длительности действия соответствующих моментов на вал приводного двигателя;

2.3.3 Находим расчетную мощность двигателя:

![]() (5)

(5)

где kз =1,3 - коэффициент запаса, учитывающий неучтенные моменты в редукторе;

Мс.э - эквивалентный статический момент;

расч.- угловая скорость выбираемого приводного двигателя;

![]()

Пересчитываем расчетную мощность двигателя при ПВ =20% на ПВ= 40%, для того, чтобы выбрать электрическую машину из справочника:

![]() (6)

(6)

![]()

2.3.4 Выбираем конкретный двигатель - МТF312-6, асинхронную машину с фазным ротором с осевым моментом инерции Jдв.=0,312 кгм2, номинальной частотой вращения 965 об/мин., номинальными токами статора и ротора соответственно 38 и 60 А и мощностью 15 кВт.

2.3.5 Для определения момента инерции на входном валу редуктора переходим от поступательного движения тележки к вращательному движению некого цилиндрического тела, посаженного на вал электродвигателя, создающего те - же статические и динамические нагрузки:

(7)

где V2 - квадрат скорости поступательно движущейся тележки;

m - масса тележки ;

J - осевой момент инерции;

2 - квадрат угловой частоты вращения вала двигателя;

Выделяем переменную j из вышеуказанного равенства:

(8)

Таким образом, мы получили приведенные осевые моменты инерции порожней и нагруженной тележки без учета моментов инерции соединительной муфты и тормозного шкива.

2.3.6 Зная приведенные моменты инерции мы можем определить полный осевой момент инерции системы "двигатель - механизм" как для полностью загруженного, так и для порожнего механизма передвижения:

![]()

(9)

где Jдв. - паспортный осевой момент инерции приводного двигателя;

Jх.х.(р.х) - приведенный осевой момент инерции на валу двигателя для холостого и загруженного состояний механизма передвижения без учета момента инерции двигателя, соединительной муфты и тормозного шкива;

Jм - момент инерции соединительной муфты (Jм=0,15Jдв.);

Jш - момент инерции тормозного шкива (Jш=0,2Jдв.);

![]()

![]()

2.3.7 Определяем динамические моменты для построения уточненной нагрузочной диаграммы:

(10)

где J - (см. формулу 8);

- изменение угловой скорости;

t - время разгона механизма;

Mд.х. и Mд.р. - динамические моменты разгона и торможения для холостого и загруженного состояний тележки механизма передвижения.

2.3.8 Строим уточненную нагрузочную диаграмму механизма с тахограммой:

Рисунок 3 - Нагрузочная диаграмма механизма с тахограммой.

2.3.9 Проверяем выбранный двигатель по нагреву:

![]()

(11)

Эквивалентный момент вычисляем по формуле 4:

Определяем рабочий момент двигателя:

(12)

![]()

В случае, если двигатель подходит для заданной интенсивности работы, момент эквивалентный на его валу должен быть меньше номинального, т.е. должно выполнятся неравенство 13:

![]()

(13)

![]()

Двигатель выбран правильно.

2.4 Выбор релейно-контактной аппаратуры.

2.4.1 Для управления асинхронным электродвигателем привода используем магнитный контроллер ТА-63 [6] , т.к. он обеспечивает все необходимые режимы работы для механизма перемещения и подходит по допустимой мощности двигателя.

2.4.2 Для ограничения передвижения кранового моста в схеме использованы конечные выключатели.

Контакты конечных выключателей, как правило, включаются в цепи управления - в цепи катушек контакторов и реле.

В качестве конечных выключателей выбираем получившие наибольшее распространение в крановых установках отечественного производства выключатели серии КУ-700А.

2.4.3 Крановые резисторы предназначены для обеспечения пуска, регулирования скорости и торможения электродвигателей постоянного и переменного тока.

При расчете и выборе пускорегулирующих резисторов должны выполнятся одновременно два условия:

Получение необходимых механических характеристик электроприводов, обеспечивающих требуемый режим пуска и необходимый диапазон регулирования.

Обеспечение соответствия теплового режима резистора режиму работы электродвигателя.

Для правильного выбора пусковых токоограничивающих резисторов определяем значение эквивалентного тока:

(14)

где Iдл.- длительный ток;

Iпв - ток двигателя при некоторой продолжительности включения;

ПВ - значение фактической продолжительности включения , %;

Зная длительный ток выбираем тип ящиков резисторов в роторную цепь: 2ТД.754.054-10.

2.5 Расчет токов уставок и выбор аппаратуры защиты.

2.5.1 Аппаратура защиты присутствует в схеме магнитного контроллера, поэтому нет необходимости в её выборе, однако следует указать токовые значения настроек защитной аппаратуры исходя из данных справочника [2]:

а) Ток уставки защитного реле, А: 130;

б) Ток номинальный расцепителя автомата, А: 40;

в) Ток мгновенный отсечки автомата, А: 260;

2.6 Расчет и выбор структуры и сечения кабелей.

2.6.1 Ток ротора больше тока статора и его длительный эквивалент уже определен (расчёт по формуле 14), поэтому цепь статора с меньшим током запитываем кабелем, выбираемым в роторную цепь:

а) Для обеспечения питания роторной цепи выбираем кабель

ПВГ (3*10) мм2;

б) Статорную цепь запитываем кабелем ПВГ (3*10) мм2;

в) Управляющую схему запитываем посредством провода марки ПГВ;

г) Конечные выключатели целесообразно подключить к схеме управления контрольным четырехжильным кабелем типа КСРГ;

3. Техника безопасности

3.1 Оперативное обслуживание.

Б2.1.1.2 Оперативное обслуживание электроустановок может осуществляться как местным оперативным или оперативно-ремонтным персоналом1, за которым закреплена данная электроустановка, так и выездным, за которым закреплена группа электроустановок.

Лицам из оперативно-ремонтного персонала, обслуживающим электроустановки, эксплуатируемые без местного оперативного персонала, при осмотре электроустановок, оперативных переключениях, подготовке рабочих мест и допуске бригад к работе и т. п. в соответствии с настоящими Правилами и «ПТЭ электроустановок потребителей» предоставляются все права и обязанности оперативного персонала.

Вид оперативного обслуживания, число лиц из оперативного персонала в смену или на электроустановке определяются лицом, ответственным за электрохозяйство, по согласованию с администрацией предприятия (организации) и указываются в местных инструкциях.

Б2.1.2. К оперативному обслуживанию электроустановок допускаются лица, знающие оперативные схемы, должностные и эксплуатационные инструкции, особенности оборудования и прошедшие обучение и проверку знаний в соответствии с указаниями настоящих Правил.

Б2.1.3. Лица из оперативного персонала, обслуживающие электроустановки единолично, и старшие в смене или бригаде, за которыми закреплена данная электроустановка, должны иметь группу по электробезопасности не ниже IV в установках напряжением выше 1000 В и III в установках напряжением до 1000 В.

Б2.1.4. Оперативный персонал должен работать по графику, утвержденному лицом, ответственным за электрохозяйство предприятия или структурного подразделения.

В случае необходимости с разрешения лица, утверждавшего график, допускается замена одного дежурного другим.

Б2.1.7. Приемка и сдача смены во время ликвидации аварии, производства переключении или операций по включению и отключению оборудования запрещается.

При длительном времени ликвидации аварии сдача смены осуществляется с разрешения администрации.

Б2.1.8. Приемка и сдача смены при загрязненном оборудовании. неубранном рабочем месте и обслуживаемом участке запрещается.

Приемка смены при неисправном оборудовании или ненормальном режиме его работы допускается только с разрешения лица, ответственного за данную электроустановку, или вышестоящего лица, о чем делается отметка в оперативном журнале.

Б2.1.9. Лицо из оперативного персонала во время своего дежурства является ответственным за правильное обслуживание и безаварийную работу всего оборудования на порученном ему участке.

Б2.1.12. При нарушении режима работы, повреждении или аварии с электрооборудованием оперативный персонал обязан самостоятельно и немедленно с помощью подчиненного ему персонала принять меры к восстановлению нормального режима работы и сообщить о происшедшем непосредственно старшему по смене или лицу, ответственному за электрохозяйство.

В случае неправильных действий оперативного персонала при ликвидации аварии вышестоящее лицо обязано вмешаться вплоть до отстранения дежурного и принять на себя руководство и ответственность за дальнейший ход ликвидации аварии.

Б2.1.13. Оперативный персонал обязан проводить обходы и осмотры оборудования и производственных помещений на закрепленном за ним участке.

Осмотр электроустановок могут выполнять единолично:

а) лицо из административно-технического персонала с группой по электробезопасности V в установках напряжением выше 1000 В и с группой IV в установках напряжением до 1000 В;

б) лицо из оперативного персонала, обслуживающего данную электроустановку, с группой по электробезопасности не ниже III.

Список лиц из административно-технического персонала, которым разрешается единоличный осмотр, устанавливается распоряжением лица, ответственного за электрохозяйство.

Б2.1.14. При осмотре распределительных устройств (РУ), щитов, шинопроводов, сборок напряжением до 1000 В запрещается снимать предупреждающие плакаты и ограждения, проникать за них, касаться токоведущих частей и обтирать или чистить их, устранять обнаруженные неисправности.

Б2.1.17. Осмотры, выявление и ликвидация неисправностей в электроустановках без постоянного дежурного персонала производятся централизованно выездным персоналом, осуществляющим надзор и работы по объекту (или группе объектов), периодичность которых устанавливается ответственным за электрохозяйство в зависимости от местных условий. Результаты осмотров фиксируются в оперативном журнале.

Б2.1.18. Лица, не обслуживающие данную электроустановку, допускаются к осмотру с разрешения лица, ответственного за электрохозяйство предприятия, цеха, участка.

Б2.1.19. Двери помещений электроустановок (щитов, сборок и т. п.) должны быть постоянно заперты.

Для каждого помещения электроустановки должно быть не менее двух комплектов ключей, один из которых является запасным. Ключи от помещений РУ не должны подходить к дверям ячеек и камер.

Б2.1.20. Ключи должны находиться на учете у оперативного персонала. В электроустановках без постоянного оперативного персонала ключи должны находиться на пункте управления у старшего по смене лица из оперативного персонала. Ключи должны выдаваться под расписку:

а) на время осмотра лицам, которым разрешен единоличный осмотр, и лицам из оперативно-ремонтного персонала, в том числе и не находящимся в смене, при выполнении ими работ в электропомещениях;

б) на время производства работ по наряду или по распоряжению ответственному руководителю работ, производителю работ или наблюдающему.

Ключи выдаются при оформлении допуска и подлежат возврату ежедневно по окончании работы вместе с нарядом.

При производстве работ в электроустановках без постоянного оперативного персонала ключи подлежат возвращению не позднее следующего дня после полного окончания работ.

3.2 Производство работ.

Б2.1.27. При работе в электроустановках напряжением до 1000 В без снятия напряжения на токоведущих частях и вблизи них необходимо:

оградить расположенные вблизи рабочего места другие токоведущие части, находящиеся под напряжением, к которым возможно случайное прикосновение;

работать в диэлектрических галошах или стоя на изолирующей подставке либо на диэлектрическом ковре;

применять инструмент с изолирующими рукоятками (у отверток, кроме того, должен быть изолирован стержень); при отсутствии такого инструмента пользоваться диэлектрическими перчатками.

Б2.1.28. При производстве работ без снятия напряжения на токоведущих частях с помощью изолирующих средств защиты необходимо:

держать изолирующие части средств защиты за рукоятки до ограничительного кольца;

располагать изолирующие части средств защиты так, чтобы не возникла опасность перекрытия по поверхности изоляции между токоведущими частями двух фаз или замыкания на землю;

пользоваться только сухими и чистыми изолирующими частями средств защиты с неповрежденным лаковым покрытием.

При обнаружении нарушения лакового покрытия или других неисправностей изолирующих частей средств защиты пользование ими должно быть немедленно прекращено.

Б2.1.30. Без применения электрозащитных средств запрещается прикасаться к изоляторам электроустановки, находящейся под напряжением.

3.3 Работы в электроустановках, связанные с подъемом на высоту.

БЗ.10.1. Работы на высоте 1 м и более от поверхности грунта или перекрытий относятся к работам, выполняемым на высоте. При производстве этих работ должны быть приняты меры, предотвращающие падение работающих с высоты.

БЗ.10.3. При работах, когда не представляется возможным закрепить строп предохранительного пояса за конструкцию, опору, следует пользоваться страховочным канатом, предварительно закрепленным за конструкцию, деталь опоры и т. п. Выполнять эту работу должны два лица, второе лицо по мере необходимости медленно опускает или натягивает страховочный канат.

БЗ.10.5. Подавать детали на конструкции или оборудование следует с помощью «бесконечного» каната. Стоящий внизу работник должен удерживать канат для предотвращения его раскачивания и приближения к токоведущим частям.

БЗ.10.6. Персонал, работающий на порталах, конструкциях, опорах и т. п., должен пользоваться одеждой, не стесняющей движения. Личный инструмент должен находиться в сумке.

БЗ.10.7. Лица, осуществляющие наблюдение за членами бригады, выполняющими верхолазные работы или работы на высоте, могут размещаться на земле.

БЗ.10.8. Обслуживание осветительных устройств, расположенных на потолке машинных залов и цехов предприятий, с тележки мостового крана должны производить не менее чем два лица, одно из которых с группой по электробезопасности не ниже III. Второе лицо должно находиться вблизи работающего и следить за соблюдением им необходимых мер безопасности. При выполнении работы ремонтным персоналом должен быть выдан наряд.

Устройство временных подмостей, лестниц и т. п. на тележке запрещается. Работать следует непосредственно с настила тележки или с установленных на настиле стационарных подмостей.

С троллейных проводов перед подъемом на тележку должно быть снято напряжение. При работе следует пользоваться предохранительным поясом.

Передвигать мост или тележку крана крановщик может только по команде производителя работ. При передвижении мостового крана работающие лица должны размещаться в кабине или на настиле моста. Когда люди находятся на тележке, передвижение моста и тележки запрещается.

Литература

Н. И. Белорусов, А. Е. Саакян, А. И. Яковлева. "Электрические кабели, провода и шнуры". Москва, "Энергоатомиздат", 1988.

"Справочник по автоматизированному электроприводу под редакцией В.А. Елисеева и А. В. Шинянского". Москва, "Энергоатомиздат", 1983.

"ПРАВИЛА технической эксплуатации электроустановок потребителей и ПРАВИЛА техники безопасности при эксплуатации электроустановок потребителей" . Москва, "Энергоатомиздат", 1989.

В.В. Москаленко. "Электрический привод". Москва, "Высшая школа", 1991.

Б.М. Рапутов. "Электрооборудование кранов металлургических предприятий". Москва, "Металлургия", 1990.

М.М. Фотиев. "Электрооборудование предприятий черной металлургии". Москва, "Металлургия", 1980.

Microsoft Word 7.0

1 В дальнейшем тексте Правил оперативный и оперативно-ремонтный персонал, если не требуется разделения, именуется оперативным персоналом.

2 Техника безопасности взята из книги [3].

Министерство общего и профессионального образования

Российской Федерации

Череповецкий металлургический колледж

КУРСОВОЙ ПРОЕКТ

Электропривод механизма передвижения.

Пояснительная записка

(КП) 1806.00.00. ПЗ

Руководитель: Рыжаков В. Г.

(Подпись) ______

(Дата) 5.04.99

Проект разработал: Тихомиров А. (???!)

(Подпись) ______

СОДЕРЖАНИЕ

Введение

Общая часть

Устройство и назначение механизма.

Выбор системы электропривода.

Специальная часть

Разработка принципиальной схемы управления.

Построение нагрузочной диаграммы механизма.

Расчет мощности электродвигателя и его выбор.

Выбор релейно-контакторной аппаратуры.

Расчет токов уставок и выбор аппаратуры защиты.

Расчет и выбор структуры и сечения кабелей.

Техника безопасности

3.1 Оперативное обслуживание.

3.2 Производство работ.

3.3 Работы в электроустановках, связанные с подъемом на высоту.

Литература

ЗАДАНИЕ

ПО КУРСОВОМУ ПРОЕКТУ

По курсу: "Электрический привод и электрооборудование".

Ф.И.О. учащегося: Тихомиров Александр Николаевич.

Курс, специальность: 1806: "Техническая эксплуатация, обслуживание и ремонт электрического и электромеханического оборудования в металлургии".

Тема курсового проекта: "Электропривод механизма передвижения".

Исходные данные: Vтел - линейная скорость механизма передвижения, м/мин : 33;

DK - диаметр колеса тележки, мм: 530;

Dц - диаметр цапфы, мм: 120;

Lтел.- длина рабочего пути тележки, м: 26;

G0 - вес пустой тележки, кН: 55*9.81;

Gmax - вес груза максимальный, кН: 75*9,81;

ηmax - усредненный КПД механизма: 0,84;

3600/Tц.=8 - количество рабочих циклов в час;

Требуется представить: Пояснительную записку с расчетами.

Графические работы: Электрическая принципиальная схема привода тележки;

Кинематическая схема механизма тележки;

Задание выдано: __________

Срок окончания и сдачи: __________

Руководитель Рыжаков В.Г.

Председатель предметной комиссии

Введение

На металлургических предприятиях работают мостовые краны общего назначения (крюковые, грейферные, магнитные, магнитно-грейферные) и металлургические (литейные, для раздевания слитков, колодцевые, посадочные и др.).

Конструкция кранов в основном определяется их назначением и спецификой технологического процесса. Но ряд узлов, например механизмы подъема и передвижения, выполняются однотипными для кранов различных видов. Поэтому имеется много общего в вопросах выбора и эксплуатации электрооборудования кранов.

Электрооборудование кранов металлургических цехов работает, как правило, в тяжелых условиях: повышенная запыленность и загазованность, повышенная температура или резкие колебания температуры окружающей среды (от минусовой до +60—70°С), высокая влажность (до 80—90 %), влияние химических реагентов. В связи с этим оно должно выбираться в соответствующем конструктивном исполнении.

Оборудование кранов стандартизировано, поэтому краны различные по назначению и конструкции комплектуются серийно выпускаемым типовым электрооборудованием. Схемы управления отдельными кранами отличаются, что связано со спецификой соответствующих цехов металлургических предприятий и назначением кранов. К электрооборудованию кранов предъявляют следующие требования: обеспечение высокой производительности, надежность работы, безопасность обслуживания, простота эксплуатации и ремонта и др.

- Общая часть.

Механизм передвижения широко представлен в металлургическом

производстве тележками крановых механизмов. Обычно кран имеет две тележки: тележку передвижения и грузовую тележку.

Грузовая тележка присутствует в единственном числе, но в некоторых случаях их число может быть доведено до двух. К приводу тележек предъявляются довольно жесткие требования: он должен обеспечивать быстрый и в то - же время плавный разгон, постоянство ускорения независимо от скорости переключения контактов командоконтроллера, возможность реверса, высокую надежность и стабильность работы в условиях как высоких, так и низких температур, а также при высокой влажности, запыленности окружающей среды и присутствии агрессивных газов и дыма.

Кроме того, электропривод должен быть безопасным в эксплуатации и простым в ремонте.

По надежности электроснабжения этот привод можно отнести к "особой группе" первой категории.

1.2 Электроприводом называется электромеханическое устройство, предназначенное для электрификации и автоматизации рабочих процессов и состоящее из преобразовательного, электродвигательного, передаточного и управляющего механизмов. В отдельных случаях преобразовательный и передаточный механизмы могут отсутствовать.

Достоинствами электропривода являются: возможность простого и экономичного преобразования электрической энергии в механическую;

Возможность изготовления двигателя любой необходимой мощности, что позволяет использовать индивидуальный привод отдельных рабочих механизмов машины; высокая управляемость привода, его надежность; упрощенная конструкция рабочей машины, малые габариты и масса привода; широкий диапазон и плавность регулирования скорости и т.п.

Наиболее часто применяемым типом электродвигателя является асинхронная машина с фазным ротором, т.к. обеспечивает достаточное регулирование ускорения. Асинхронные же двигатели с короткозамкнутым ротором не находят широкого применения из-за чрезмерно больших ускорений и пусковых токов, что не всегда приемлемо при переносе краном таких грузов, как жидкий металл, шлак и т.д.

Применение привода постоянного тока нежелательно, т.к. он имеет пониженную надежность из-за износа коллекторного узла и его быстрого выхода из строя, особенно это касается условий его работы при загрязненности атмосферы цеха.

Исходя из всего перечисленного, выбираем в качестве основы привода асинхронную машину с фазным ротором.

Питание двигателя привода тележки будет осуществляться через гибкие троллеи, т.к. тележка имеет диапазон передвижения по направляющим 28 метров и применение жестких троллей не оправдано.

2. Специальная часть.

2.1 Схема управления должна отвечать всем требованиям, заданным в п.1.1. Наиболее распространенной схемой является схема, построенная на основе командоконтроллера. Она имеет высокую ремонтопригодность, дешевую элементную базу и большую надежность.

На первом листе графической работы приведена схема управления электроприводом механизма передвижения с магнитным контроллером типа К-63. Схема выполнена симметричной для обоих направлений движения. Число фиксированных положений в каждую сторону — четыре. Схема обеспечивает автоматический пуск, реверс, торможение и ступенчатое регулирование скорости путем изменения сопротивления резисторов в роторной цепи. Разгон в направлении «Вперед» и «Назад» производится в три ступени с помощью контакторов Кб, К7 и К8

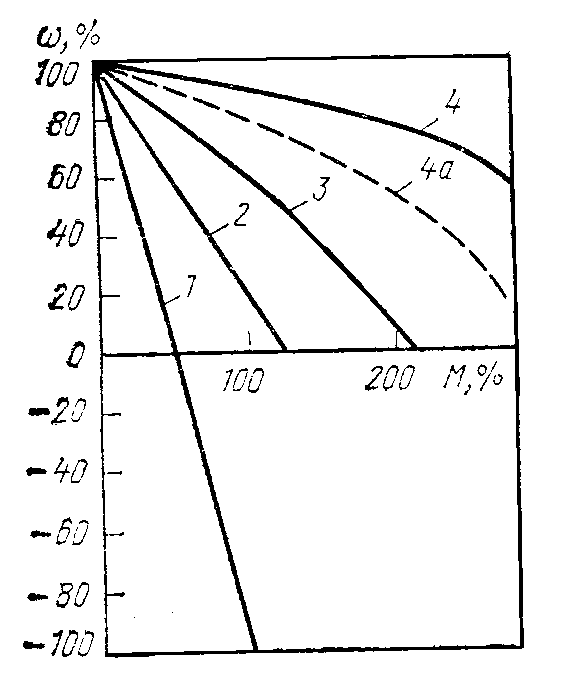

Рисунок 1 - Механические характеристики электропривода механизма передвижения с магнитным контроллером K-63:

1-4 - соответствуют положениям командоконтроллера на подъем;

4а - промежуточная характеристика;

На рис. 1 приведены механические характеристики указанной схемы. Для этих характеристик за 100 % момента принят номинальный момент электродвигателей серий МТР и МТН в режиме ПВ=40 %, за 100 % скорости—синхронная частота вращения электродвигателя. Эти характеристики рассчитаны, исходя из условий обеспечения необходимых параметров ускорения электропривода при пуске и торможении в режиме противовключения. Для обеспечения нормального пуска в схеме предусмотрены невыключаемые ступени резисторов в цепи ротора. При переводе рукоятки командоконтроллера из нулевого положения в первое осуществляется задержка на время срабатывания реле противовключения КV2. Дальнейший разгон происходит под контролем реле КТТ и К.Т2, причем реле К.Т1 обеспечивает переход на характеристики, соответствующие третьему и четвертому положениями командоконтроллера. Диапазон выдержек времени этих реле (при отпадании якоря), определяющих интенсивность ускорения, 0,4—2,5 с.

Схема допускает свободный выбег (при нулевом положении командоконтроллера) или торможение с помощью механического тормоза с электромагнитом УВ. Для остановки механизма по схеме со свободным выбегом переключают командоконтроллер на противоположное направление движения. При этом, независимо от положения его рукоятки, собирается схема, соответствующая первому положению, и происходит торможение в режиме противовключения. При скорости, близкой к нулю, реле противовключения КV2 отключает электродвигатель, воздействуя на цепь катушки контакторов направления КЗ или К4. После остановки механизма возможен разгон его в противоположном направлении. В процессе оперативного торможения механический тормоз не участвует. Для осуществления торможения противовключением на катушку реле КV2 подается разность выпрямленных напряжений U: постоянного Uу—от независимого источника, питающего цепь управления; переменного UUZ. от ротора U=Uу—UUZ..

Реле КV2 сработает, когда напряжение Uу превысит на определенную величину напряжение UUZ, т. е. при значениях скольжения от 1,0 до номинального при пуске и от 1,3 до 1,0—в режиме торможения противовключением, которое позволяет осуществить плавную остановку кранового механизма. Механическое торможение осуществляется только при аварийных ситуациях, когда срабатывает любая из защит—максимальная, конечная, нулевая или отключают установку нажатием на кнопку аварийного выключения SВ.

Для получения схемы без свободного выбега с применением механического торможения электромагнитом переменного тока следует произвести следующие переключения в схеме: тормозной электромагнит переменного тока присоединить непосредственно к выводам обмотки статора; отключить катушки контакторов управления тормозом К1 и К.2; зашунтировать контакты конечных выключателей SQ1 и SQ2 размыкающими контактами контакторов направления К.4 и К.З, отсоединив при этом замыкающие контакты этих контакторов и размыкающий контакт К2.

2.2 Построение нагрузочной диаграммы механизма.

2.2.1 Определяем передаточное число редуктора привода тележки:

(1)

где R - радиус колеса тележки, м;

n - частота вращения вала приводного двигателя, об/мин;

V - заданная скорость тележки, м/мин;

2.2.2 Определяем статические моменты на входном валу редуктора при холостом и рабочем пробегах тележки:

(2)

где k1 = 1,25 - коэффициент, учитывающий трение реборды колеса тележки о рельс;

G - сила тяжести перемещаемого груза;

= 0,015ч 0,15 - коэффициент трения в опорах ходовых колес;

r - радиус цапфы;

f - коэффициент трения качения ходовых колес по рельсам;

i - передаточное число редуктора;

- КПД редуктора;

2![]()

.2.3

Строим нагрузочную

диаграмму

механизма:

Рисунок 2 - Нагрузочная диаграмма механизма.

2.3 Расчет мощности двигателя и его выбор.

2.3.1 Определяем продолжительность включения ПВ:

(3)

где t1 ,t2 ,t3 ,tn, - длительности включений механизма передвижения;

t0 - суммарное время простоя механизма за рабочий цикл;

2.3.2 Определяем эквивалентный момент:

(4)

Где Mi - величина момента в некотором рабочем режиме;

Tц - время рабочего цикла;

ti - длительности действия соответствующих моментов на вал приводного двигателя;

2.3.3 Находим расчетную мощность двигателя:

![]() (5)

(5)

где kз =1,3 - коэффициент запаса, учитывающий неучтенные моменты в редукторе;

Мс.э - эквивалентный статический момент;

расч.- угловая скорость выбираемого приводного двигателя;

![]()

Пересчитываем расчетную мощность двигателя при ПВ =20% на ПВ= 40%, для того, чтобы выбрать электрическую машину из справочника:

![]() (6)

(6)

![]()

2.3.4 Выбираем электрическую машину - МТF411-8, асинхронный двигатель с фазным ротором с осевым моментом инерции Jдв.=0,537 кгм2, номинальной частотой вращения 710 об/мин., номинальными токами статора и ротора соответственно 42 и 48 А и мощностью 15 кВт.

2.3.5 Для определения момента инерции на входном валу редуктора переходим от поступательного движения тележки к вращательному движению некого цилиндрического тела, посаженного на вал электродвигателя, создающего те - же статические и динамические нагрузки:

(7)

где V2 - квадрат скорости поступательно движущейся тележки;

m - масса тележки ;

J - осевой момент инерции;

2 - квадрат угловой частоты вращения вала двигателя;

Выделяем момент инерции j из вышеуказанного равенства:

(8)

Мы получили приведенные осевые моменты инерции порожней и нагруженной тележки без учета моментов инерции соединительной муфты и тормозного шкива.

2.3.6 Исходя из знания приведенных моментов инерции мы можем определить полный осевой момент инерции системы "двигатель - механизм" как для полностью загруженного, так и для порожнего механизма передвижения:

![]()

(9)

где Jдв. - паспортный осевой момент инерции приводного двигателя;

Jх.х.(р.х) - приведенный осевой момент инерции на валу двигателя для холостого и загруженного состояний механизма передвижения без учета момента инерции двигателя, соединительной муфты и тормозного шкива;

Jм - момент инерции соединительной муфты (Jм=0,15Jдв.);

Jш - момент инерции тормозного шкива (Jш=0,2Jдв.);

![]()

![]()

2.3.7 Определяем динамические моменты для построения уточненной нагрузочной диаграммы:

(10)

где J - (см. формулу 8);

- изменение угловой скорости;

t - время разгона механизма;

Mд.х. и Mд.р. - динамические моменты разгона и торможения для холостого и загруженного состояний тележки механизма передвижения.

2.3.8 Строим уточненную нагрузочную диаграмму механизма с тахограммой:

Рисунок 3 - Нагрузочная диаграмма механизма (уточненная).

Рисунок 4 - Тахограмма двигателя.

2.3.9 Проверяем выбранный двигатель по нагреву:

![]()

(11)

Эквивалентный момент вычисляем по формуле 4:

Определяем рабочий момент двигателя:

(12)

![]()

В случае, если двигатель подходит для заданной интенсивности работы, момент эквивалентный на его валу должен быть меньше номинального, т.е. должно выполнятся неравенство 13:

![]()

(13)

![]()

Двигатель выбран правильно.

2.4 Выбор релейно-контактной аппаратуры.

2.4.1 Для управления асинхронным электродвигателем привода используем магнитный контроллер KА-63, т.к. он обеспечивает все необходимые режимы работы для механизма перемещения и подходит по допустимой мощности двигателя.

2.4.2 Для ограничения передвижения кранового моста в схеме использованы конечные выключатели.

Контакты конечных выключателей, как правило, включаются в цепи управления - в цепи катушек контакторов и реле.

В качестве конечных выключателей выбираем получившие наибольшее распространение в крановых установках отечественного производства выключатели серии КУ-700А.

2.4.3 Крановые резисторы предназначены для обеспечения пуска, регулирования скорости и торможения электродвигателей постоянного и переменного тока.

Для выбора пусковых токоограничивающих резисторов определяем значение эквивалентного тока:

(14)

где Iдл.- длительный ток;

Iпв - ток двигателя при некоторой продолжительности включения;

ПВ - значение фактической продолжительности включения , %;

Зная длительный ток выбираем тип ящиков резисторов в роторную цепь: 2ТД.754.054-12.

2.5 Расчет токов уставок и выбор аппаратуры защиты.

2.5.1 Аппаратура защиты уже присутствует во встроенной защитной панели магнитного контроллера, поэтому укажем лишь токовые данные защиты:

а) Ток уставки защитного реле, А: 130;

б) Ток номинальный расцепителя автомата, А: 40;

в) Ток мгновенный отсечки автомата, А: 260;

2.6 Расчет и выбор структуры и сечения кабелей.

2.6.1 Ток ротора больше тока статора и его длительный эквивалент уже определен (расчёт по формуле 14), поэтому цепь статора с меньшим током запитываем кабелем, выбираемым в роторную цепь:

а) Для обеспечения питания роторной цепи выбираем кабель ПВГ (3*10) мм2;

б) Статорную цепь запитываем кабелем ПВГ (3*10) мм2;

в) Управляющую схему запитываем посредством провода марки ПГВ;

г) Конечные выключатели подключаем к схеме управления контрольным четырехжильным кабелем типа КВВГ;

3. Техника безопасности

3.1 Оперативное обслуживание.

Б2.1.1.2 Оперативное обслуживание электроустановок может осуществляться как местным оперативным или оперативно-ремонтным персоналом1, за которым закреплена данная электроустановка, так и выездным, за которым закреплена группа электроустановок.

Лицам из оперативно-ремонтного персонала, обслуживающим электроустановки, эксплуатируемые без местного оперативного персонала, при осмотре электроустановок, оперативных переключениях, подготовке рабочих мест и допуске бригад к работе и т. п. в соответствии с настоящими Правилами и «ПТЭ электроустановок потребителей» предоставляются все права и обязанности оперативного персонала.

Вид оперативного обслуживания, число лиц из оперативного персонала в смену или на электроустановке определяются лицом, ответственным за электрохозяйство, по согласованию с администрацией предприятия (организации) и указываются в местных инструкциях.

Б2.1.2. К оперативному обслуживанию электроустановок допускаются лица, знающие оперативные схемы, должностные и эксплуатационные инструкции, особенности оборудования и прошедшие обучение и проверку знаний в соответствии с указаниями настоящих Правил.

Б2.1.3. Лица из оперативного персонала, обслуживающие электроустановки единолично, и старшие в смене или бригаде, за которыми закреплена данная электроустановка, должны иметь группу по электробезопасности не ниже IV в установках напряжением выше 1000 В и III в установках напряжением до 1000 В.

Б2.1.4. Оперативный персонал должен работать по графику, утвержденному лицом, ответственным за электрохозяйство предприятия или структурного подразделения.

В случае необходимости с разрешения лица, утверждавшего график, допускается замена одного дежурного другим.

Б2.1.7. Приемка и сдача смены во время ликвидации аварии, производства переключении или операций по включению и отключению оборудования запрещается.

При длительном времени ликвидации аварии сдача смены осуществляется с разрешения администрации.

Б2.1.8. Приемка и сдача смены при загрязненном оборудовании. неубранном рабочем месте и обслуживаемом участке запрещается.

Приемка смены при неисправном оборудовании или ненормальном режиме его работы допускается только с разрешения лица, ответственного за данную электроустановку, или вышестоящего лица, о чем делается отметка в оперативном журнале.

Б2.1.9. Лицо из оперативного персонала во время своего дежурства является ответственным за правильное обслуживание и безаварийную работу всего оборудования на порученном ему участке.

Б2.1.12. При нарушении режима работы, повреждении или аварии с электрооборудованием оперативный персонал обязан самостоятельно и немедленно с помощью подчиненного ему персонала принять меры к восстановлению нормального режима работы и сообщить о происшедшем непосредственно старшему по смене или лицу, ответственному за электрохозяйство.

В случае неправильных действий оперативного персонала при ликвидации аварии вышестоящее лицо обязано вмешаться вплоть до отстранения дежурного и принять на себя руководство и ответственность за дальнейший ход ликвидации аварии.

Б2.1.13. Оперативный персонал обязан проводить обходы и осмотры оборудования и производственных помещений на закрепленном за ним участке.

Осмотр электроустановок могут выполнять единолично:

а) лицо из административно-технического персонала с группой по электробезопасности V в установках напряжением выше 1000 В и с группой IV в установках напряжением до 1000 В;

б) лицо из оперативного персонала, обслуживающего данную электроустановку, с группой по электробезопасности не ниже III.

Список лиц из административно-технического персонала, которым разрешается единоличный осмотр, устанавливается распоряжением лица, ответственного за электрохозяйство.

Б2.1.14. При осмотре распределительных устройств (РУ), щитов, шинопроводов, сборок напряжением до 1000 В запрещается снимать предупреждающие плакаты и ограждения, проникать за них, касаться токоведущих частей и обтирать или чистить их, устранять обнаруженные неисправности.

Б2.1.17. Осмотры, выявление и ликвидация неисправностей в электроустановках без постоянного дежурного персонала производятся централизованно выездным персоналом, осуществляющим надзор и работы по объекту (или группе объектов), периодичность которых устанавливается ответственным за электрохозяйство в зависимости от местных условий. Результаты осмотров фиксируются в оперативном журнале.

Б2.1.18. Лица, не обслуживающие данную электроустановку, допускаются к осмотру с разрешения лица, ответственного за электрохозяйство предприятия, цеха, участка.

Б2.1.19. Двери помещений электроустановок (щитов, сборок и т. п.) должны быть постоянно заперты.

Для каждого помещения электроустановки должно быть не менее двух комплектов ключей, один из которых является запасным. Ключи от помещений РУ не должны подходить к дверям ячеек и камер.

Б2.1.20. Ключи должны находиться на учете у оперативного персонала. В электроустановках без постоянного оперативного персонала ключи должны находиться на пункте управления у старшего по смене лица из оперативного персонала. Ключи должны выдаваться под расписку:

а) на время осмотра лицам, которым разрешен единоличный осмотр, и лицам из оперативно-ремонтного персонала, в том числе и не находящимся в смене, при выполнении ими работ в электропомещениях;

б) на время производства работ по наряду или по распоряжению ответственному руководителю работ, производителю работ или наблюдающему.

Ключи выдаются при оформлении допуска и подлежат возврату ежедневно по окончании работы вместе с нарядом.

При производстве работ в электроустановках без постоянного оперативного персонала ключи подлежат возвращению не позднее следующего дня после полного окончания работ.

3.2 Производство работ.

Б2.1.27. При работе в электроустановках напряжением до 1000 В без снятия напряжения на токоведущих частях и вблизи них необходимо:

оградить расположенные вблизи рабочего места другие токоведущие части, находящиеся под напряжением, к которым возможно случайное прикосновение;

работать в диэлектрических галошах или стоя на изолирующей подставке либо на диэлектрическом ковре;

применять инструмент с изолирующими рукоятками (у отверток, кроме того, должен быть изолирован стержень); при отсутствии такого инструмента пользоваться диэлектрическими перчатками.

Б2.1.28. При производстве работ без снятия напряжения на токоведущих частях с помощью изолирующих средств защиты необходимо:

держать изолирующие части средств защиты за рукоятки до ограничительного кольца;

располагать изолирующие части средств защиты так, чтобы не возникла опасность перекрытия по поверхности изоляции между токоведущими частями двух фаз или замыкания на землю;

пользоваться только сухими и чистыми изолирующими частями средств защиты с неповрежденным лаковым покрытием.

При обнаружении нарушения лакового покрытия или других неисправностей изолирующих частей средств защиты пользование ими должно быть немедленно прекращено.

Б2.1.30. Без применения электрозащитных средств запрещается прикасаться к изоляторам электроустановки, находящейся под напряжением.

3.3 Работы в электроустановках, связанные с подъемом на высоту.

БЗ.10.1. Работы на высоте 1 м и более от поверхности грунта или перекрытий относятся к работам, выполняемым на высоте. При производстве этих работ должны быть приняты меры, предотвращающие падение работающих с высоты.

БЗ.10.3. При работах, когда не представляется возможным закрепить строп предохранительного пояса за конструкцию, опору, следует пользоваться страховочным канатом, предварительно закрепленным за конструкцию, деталь опоры и т. п. Выполнять эту работу должны два лица, второе лицо по мере необходимости медленно опускает или натягивает страховочный канат.

БЗ.10.5. Подавать детали на конструкции или оборудование следует с помощью «бесконечного» каната. Стоящий внизу работник должен удерживать канат для предотвращения его раскачивания и приближения к токоведущим частям.

БЗ.10.6. Персонал, работающий на порталах, конструкциях, опорах и т. п., должен пользоваться одеждой, не стесняющей движения. Личный инструмент должен находиться в сумке.

БЗ.10.7. Лица, осуществляющие наблюдение за членами бригады, выполняющими верхолазные работы или работы на высоте, могут размещаться на земле.

БЗ.10.8. Обслуживание осветительных устройств, расположенных на потолке машинных залов и цехов предприятий, с тележки мостового крана должны производить не менее чем два лица, одно из которых с группой по электробезопасности не ниже III. Второе лицо должно находиться вблизи работающего и следить за соблюдением им необходимых мер безопасности. При выполнении работы ремонтным персоналом должен быть выдан наряд.

Устройство временных подмостей, лестниц и т. п. на тележке запрещается. Работать следует непосредственно с настила тележки или с установленных на настиле стационарных подмостей.

С троллейных проводов перед подъемом на тележку должно быть снято напряжение. При работе следует пользоваться предохранительным поясом.

Передвигать мост или тележку крана крановщик может только по команде производителя работ. При передвижении мостового крана работающие лица должны размещаться в кабине или на настиле моста. Когда люди находятся на тележке, передвижение моста и тележки запрещается.

Литература

Н. И. Белорусов, А. Е. Саакян, А. И. Яковлева. "Электрические кабели, провода и шнуры". Москва, "Энергоатомиздат", 1988.

"Справочник по автоматизированному электроприводу под редакцией В.А. Елисеева и А. В. Шинянского". Москва, "Энергоатомиздат", 1983.

"ПРАВИЛА технической эксплуатации электроустановок потребителей и ПРАВИЛА техники безопасности при эксплуатации электроустановок потребителей" . Москва, "Энергоатомиздат", 1989.

В.В. Москаленко. "Электрический привод". Москва, "Высшая школа", 1991.

Б.М. Рапутов. "Электрооборудование кранов металлургических предприятий". Москва, "Металлургия", 1990.

М.М. Фотиев. "Электрооборудование предприятий черной металлургии". Москва, "Металлургия", 1980.

СПЕЦИФИКАЦИЯ

| № |

Наимен. |

Тип |

Pном, кВт |

Uном, В |

Обороты n/мин |

Кол-во |

|

1 |

Магнитный контроллер |

К-63 |

1,4-30 |

380 |

-/- |

1 |

|

2 |

Электродвигатель |

MTF411-8 |

15 |

380 |

710 |

1 |

|

3 |

Ящик резисторов в роторную цепь |

2ТД.754.054 -12. |

-/- |

380 |

-/- |

1 |

|

4 |

Конечные выключатели |

КУ-700А |

-/- |

380 |

-/- |

2 |

|

5 |

Кабель силовой |

ПВГ(3*10)мм |

-/- |

380 |

-/- |

2 |

|

6 |

Кабель контрольный |

КВВГ |

-/- |

380 |

-/- |

2 |

Microsoft Word 7.0

1 В дальнейшем тексте Правил оперативный и оперативно-ремонтный персонал, если не требуется разделения, именуется оперативным персоналом.

2 Техника безопасности взята из книги [3].